利用粉末堆积理论对废树脂热态超压深度减容的探讨

2021-06-29马小强

马小强

(江苏核电有限公司,江苏 连云港 222000)

核能作为低碳能源,具有能量密度大、基荷电力稳定、运行成本低、清洁等特点,已成为清洁能源不可或缺的重要组成部分。核能开发利用不可避免地会产生放射性废物(简称“废物”),妥善处理这些废物是核能可持续发展的关键。其中放射性废树脂(简称“废树脂”)是核电运行产生的主要废物之一。废树脂减容处理是核电厂废物最小化处理的重要内容之一,也是国家监管的重点之一[1-5]。

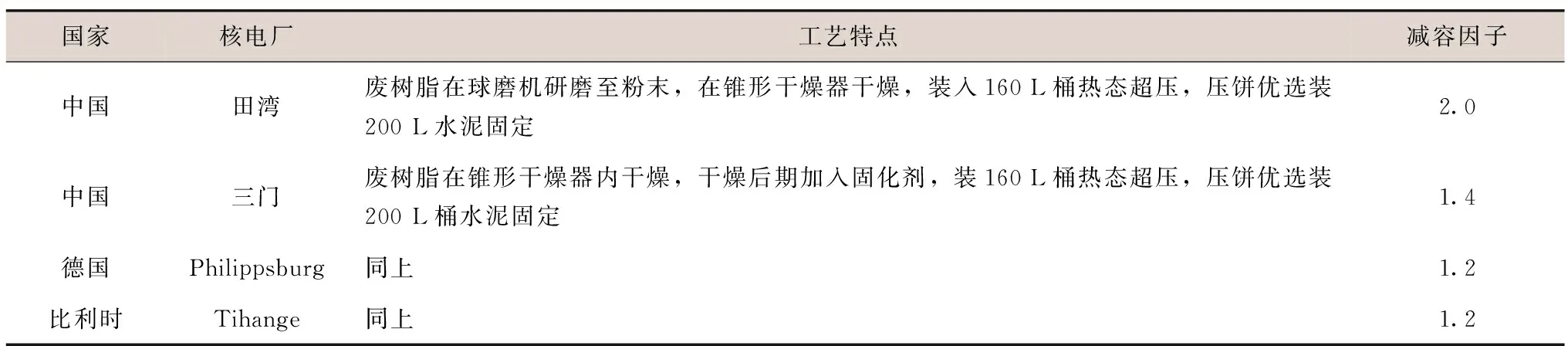

诸多废树脂处理技术中,热态超压技术是实现废树脂减容处理的技术之一,其国内外应用情况如表1所示。废树脂热态超压技术有“添加剂+热压”和“研磨+热压”两种技术路线。“研磨+热压”技术路线减容因子更高,是废树脂减容处理优先选择的方案之一[6-12]。

表1 国内外废树脂热态超压技术

当前“研磨+热压”技术减容因子2.0,虽然实现了废树脂减容处理,但未实现深度减容。本文利用粉末堆积理论建立模型对废树脂热态超压开展了理论探讨,分析了影响减容因子的各种因素,提出了深度减容技术方案,并进行了技术可行性和经济性评价。

1 废树脂热态超压减容机理

核电厂使用的树脂粒径为毫米量级,经研磨后粒径为微米量级。树脂粉末是由无数相对较小的球形颗粒组成的集合体,属于粉体。因此,废树脂热态超压缩属于粉末堆积理论研究范畴。废树脂深度减容问题,就是粉体堆积最密堆积问题。废树脂热态超压技术,是通过机械研磨改变颗粒形状和粒径分布,在高温(通常在120~160 ℃)条件下通过机械压力改变粉末颗粒空间堆积模式,以实现最密堆积的废树脂处理技术。影响粉末颗粒堆积密度的因素比较复杂,从产生的机理可以分为以下两类:

1)物理因素:表面特性、颗粒间摩擦力和颗粒间团聚等物理因素对堆积密度的影响。

2)几何因素:颗粒粒径分布、颗粒形状,以及空间堆积方式等几何因素对堆积密度的影响。

超压机压缩树脂粉末时,压头下移缓慢,属于静压压缩。如图1所示,超压过程树脂粉末受到的作用主要有:压头向下压力N1,底座向上压力N2,筒壁侧面压力F,树脂本身的重力G。

图1 树脂粉末压缩示意图Fig.1 The schematic of resin powder compaction

树脂本身的重力G相对远小于压力N1、N2、F,因此可以忽略G作用。在这些力的共同作用下,树脂粉末颗粒由松散堆积趋于紧密堆积,堆积密度由小变大。整个压缩过程可分为三个阶段。

第一阶段,松散堆积结构坍缩阶段。

粉末颗粒受到压力前,粉末颗粒自由堆积,搭接桥架形成大空隙,系统处于最松散状态,如图2(a)所示。粉末颗粒受到压力后,粉末之间搭接桥架破坏坍缩,大空隙被粉末颗粒填充,系统堆积密度随之提高,如图2(a)到(b)所示。该阶段,颗粒之间距离较大,抵抗压头下移的阻力(即压头施加在树脂粉末上的压力N1的反作用力)远小于超压机压头的最大压力。如图3所示,压力从N0逐渐增大到N1,树脂粉末压缩,堆积密度升高。该阶段减容主要是几何因素,减容所需外界压力最小,减容效果明显。

图2 粉末颗粒压缩示意图Fig.2 Schematic of powder compaction

图3 压缩量与压力关系示意图Fig.3 The schematic of relationship between compactor head displacement and compaction force

第二阶段,颗粒堆积有序排列阶段。

随着压头继续下移,粉末颗粒空间排列趋于有序化,系统堆积密度进一步提高,如图2(b)—(c)所示。该阶段,颗粒之间距离逐渐变小,抵抗压头下移的阻力较第一阶段有所提高,但仍然小于超压机压头的最大压力。如图3所示,压力从N1提高到N2,树脂粉末进一步压缩,堆积密度继续升高,该阶段物理作用较第一阶段有所变大,但影响减容的主要因素仍然是几何因素,该阶段减容效果明显。

第三阶段,颗粒破碎和塑性流动阶段。

随着压头继续下移,粉末颗粒结构发生一定改变(如变形、压破),细小颗粒 “渗”入大颗粒间的空隙,堆积密度进一步提高,如图2(c)—(d)所示。该阶段,颗粒之间距离进一步变小并趋于最小值,抵抗压头下移的阻力接近并等于超压机压头的最大压力,并阻碍压头进一步下移。如图3所示,压力从N2提高到Nmax,粉末体积进一步压缩,堆积密度达最高,该阶段物理作用最大,减容效果最小。

2 废树脂热态超压粉末堆积模型

核电厂使用的树脂以球形树脂为主,其圆球率通常较高。废树脂经球磨机长时间研磨后,其圆球率也比较高。本研究只研究影响堆积的几何因素。为了简化问题,同时结合实际情况,按球形颗粒来研究[14-15]。

2.1 堆积密度、空隙率和真密度之间关系

粉末堆积主要描述参量有堆积密度和空隙率,堆积密度p与空隙率ε关系如下:

(1)

式中:V0——废树脂粉末的真体积;

Vk——空隙体积;

V——废树脂粉末填充的体积;

p——堆积密度;

ε——空隙率。

(2)

式中:m——废树脂质量;

ρ0——废树脂真密度。

废树脂真密度ρ0、废树脂视密度ρ、堆积密度p的关系为:

(3)

2.2 减容因子与堆积密度关系

减容因子是放射性废物处理中关键的指标之一。根据减容因子的定义、密度的定义,并联立式(3),可得:

(4)

式中:VRF——减容因子(为了简化研究,没有特别说明,不考虑外包装);

Vin——废树脂处理前的体积;

Vout——废树脂处理后的体积;

ρin——废树脂处理前的视密度;

ρout——废树脂处理后的视密度;

pin——废树脂处理前的堆积密度;

pout——废树脂处理后的堆积密度。

当pout取1时,对应理论最大减容因子:

(5)

2.3 多元最密堆积

粉末堆积中,粒径较小的颗粒占据粒径较大颗粒产生的空隙,更小的颗粒又填充剩下的空隙,依次类推,空隙将趋于全部填满,即其空隙率ε趋于0,此时相对堆积密度p趋于1,减容因子最大。

由式(1)得:

ε=1-p

(6)

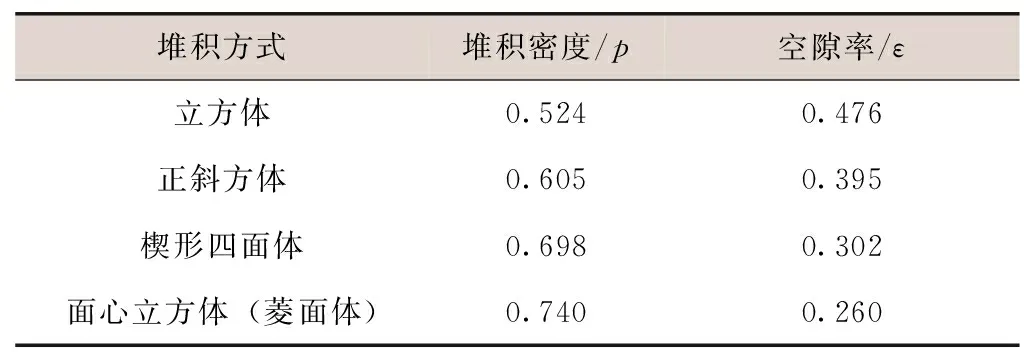

如果不考虑边缘效应,多元堆积情况下,如果粒径di粉末堆积后形成的空隙,再用粒径di+1粉末进行堆积(di pi=1-εi (7) 式(7)表明,提高粉末堆积密度,可通过提高初始堆积密度和利用多元堆积实现。 空间堆积有挤塞模式和非挤塞模式两种机制,且与粉末粒度密切相关。对于粒度分别为DL和DS的二元组,粒度比μ(μ=DS:DL,1>μ>0)与空间堆积机制关系如下: 1)当0<μ≤0.154时,处于非挤塞模式,细小颗粒占据大颗粒的间隙,体系为填隙控制机制; 2)当0.154<μ≤0.741时,介于挤塞模式和非挤塞模式之间,体系由填隙控制机制和替换控制机制同时作用; 3)当0.741<μ<1时,处于挤塞模式,体系为替换控制机制。 粉末颗粒空间排列越规则,堆积密度越大。对于单一粒径树脂粉末堆积问题,即一元堆积问题,规则排列孔隙率和堆积密度见表2。 表2 不同堆积方式下堆积密度 2.6.1 质量比 非挤塞模式由于是填隙控制机制,其空隙率更小,堆积密度更大。可以证明多元堆积中,粒径相邻粉末颗粒质量关系为: mi=ε0mi-1 (8) 式中:mi为第i粒度的粉末颗粒的质量。 2.6.2 粒径比 多元堆积按填隙控制机制,0<μ≤0.154,当取μ=0.154时,可计算得最大粒径比。利用前面各式计算了初始堆积密度为0.70时的各组元堆积密度、质量比和粒径比,详见表3。 表3 多元堆积堆堆积密度、质量比和粒径比 可以证明,考虑所有环节影响后,综合减容因子可以表示为: (9) 式中:VRFt——综合减容因子; VRFi——第i处理单元减容因子,等于第i处理单元处理前后废物体积比。 废物外包装是增容过程,也是影响减容因子的主要因素之一。应采用有利于减容的包装工艺。针对第3章试验,一个200 L钢桶装2个φ502 mm×358 mm压饼,外包装减容因子为0.70(增容过程)。 试验采用非放离子交换树脂,试验树脂粒度(0.5~0.7 mm)98%,整球率≥98%,干真密度1.5 g/cm3,湿真密度为1.1 g/cm3,视湿密度为0.7 g/cm3,含水率为52%。试验所用165 L钢桶若干,φ500 mm(内径)×850 mm,壁厚1 mm,空桶重16.7 kg,为废物处理中间桶。试验中所用设备主要有研磨机、锥形干燥器和超压机,其主要技术参数见表4[12]。 表4 设备参数 烘干后树脂含水率为1.4%,粒径d50=9.9 μm,自然松散堆积密度为0.59 g/cm3。165 L钢桶桶容积80%、质量74.4 kg装载,压饼充分冷却后饼高358 mm。按树脂不同的堆积方式测得颗粒的密度见表5。 表5 树脂颗粒的密度 2.核电厂废树脂一直浸泡在水中,其视湿密度取0.7 g/cm3,按含水率52%,此时相当于视干密度按0.34 g/cm3; 3.表中“树脂视干密度(等效)”是假设视湿密度除去水后其体积不变的等效密度,因离子交换树脂吸水后溶胀,脱水后体积减小,因此树脂视干密度(等效)小于树脂完全脱水后的视干密度。废树脂处理前的体积一般指树脂充分吸水溶胀后的体积。为了讨论问题方便,引入 “树脂视干密度(等效)”概念; 4.表中减容因子未考虑外包装。 表5综合试验结果,针对废树脂热态超压堆积处理废树脂可得出如下结论: 1)树脂粉末自然堆积密度0.393大于其处理前视干密度(等效)0.226,减容因子为1.74(未考虑外包装,下同),说明研磨有利于减容。核电厂使用树脂是大孔径离子交换树脂,通过研磨破坏了树脂颗粒大孔径结构,使其减容。树脂粉末自然堆积密度大于树脂视干密度(等效),研磨操作有利于减容,理论与实验数据相符。 2)试验树脂粉末经充分震荡后堆积密度从其处理前视干密度(等效)0.226提高至0.480,减容因子2.13;试验树脂粉末经热态超压后堆积密度从其处理前视干密度(等效)0.226提高至0.700,减容因子3.09,其较机械震荡提高了45%;说明超压有利于树脂提高减容因子,且效果明显。 3)试验树脂经“研磨+超压”处理后,树脂粉末堆积密度0.700小于理论最高堆积密度1.00,尚有30%的理论减容空间。即废树脂经热态超压处理未达到深度减容,仍然有30%空间。 为了提高减容因子,实现废树脂深度减容处理,对原工艺进行优化。实现深度减容的方法是控制粒度及其相应质量分数,并使其空间有序排列,即: 1)生产不同粒径的树脂粉末颗粒,即精细研磨和分级; 2)按粒径实现质量定量配比; 3)使树脂粉末颗粒空间有序化排列。 目前研磨烘干工艺不满足上述1)和2)的要求。超压机压力达20 000 kN,压力足够高,满足3)的要求。因此,需要开发废树脂精细研磨分级技术和计量技术。 3.2.1 技术要求 现有废树脂热压堆积密度为0.70,以此为初始堆积密度。表3理论计算结果显示,三元堆积和四元的堆积密度相差几个百分点,从技术发展角度,首选三元堆积方案,即堆积密度理论目标值为0.97。优化设计技术要求为: 1)分批次连续三级研磨; 2)研磨后废树脂粒径在0.7~30 μm,一级研磨30 μm、二级研磨5 μm,三级研磨0.7 μm,分级贮存; 3)按粒径从大到小粉末颗粒质量比例为90∶8∶2; 4)分批次连续干燥,温度120~180 ℃,压力15~150 kPa; 5)干燥后树脂粉末含水率≤3%。 3.2.2 工艺介绍 优化工艺如图4所示,由五个单元组成: 1)粗磨单元:由循环罐、循环泵1、研磨机1、分级器1和相应的管线仪表等组成。分级器1筛孔30 μm。粗磨单元中,分级器1将树脂颗粒分为粒径>30 μm和粒径≤30 μm两组,其中粒径>30 μm的树脂颗粒经循环管线返回循环罐继续下一轮研磨、分级,粒径≤30 μm进入一级罐。为防止树脂沉降,在各槽罐设有搅拌器,并在系统运行时持续搅拌,下同。 2)一级精磨单元:由一级罐、循环泵2、研磨机2、分级器2和相应的管线仪表等组成。分级器2筛孔5 μm。一级精磨单元中,分级器2将树脂颗粒分为粒径>5 μm和粒径≤5 μm两组,其中30 μm≥粒径>5 μm的树脂颗粒经循环管线返回一级罐继续下一轮研磨、分级,粒径≤5 μm进入二级罐。另外,树脂可经研磨机2旁路,实现将一级罐内粒径≤5 μm全部分离。 3)二级精磨单元:类似一级精磨, 生产粒径≤0.7 μm的树脂颗粒,并贮存在三级罐。 图4 优化工艺Fig.4 The optimized process 4)计量单元:通过计量泵,将一级罐内30 μm树脂颗粒、二级罐内5 μm树脂颗粒和三级罐内0.7 μm的树脂颗粒按质量比90∶8∶2混合。 5)烘干单元:计量罐内树脂经充分搅拌后,通过输送泵输送至锥形干燥器干燥。 废树脂减容前等效堆积密度为0.226,经优化工艺深度减容后堆积密度为0.97,其减容因子为4.3,考虑外包装(两个压饼装200 L桶减容因子0.67),最终的综合减容因子为2.9。 精细化研磨技术在冶金、炸药、印染等行业广泛应用。采用恰当的研磨设备和分级设备(技术),可以生产所需粒径分布的粉末颗粒。借鉴精细研磨分级技术在其他行业的应用,研制适合废树脂精细研磨分级技术是可以实现的。因此,本文提出的基于精细研磨分级配比为核心技术的废树脂热态超压深度减容技术是可以实现的。 2008年媒体报道,英国核退役管理局对海外中低放废物收费标准为20.1英镑/m3,国内为4.6~6.7英镑/m3[16-18]。欧洲多数国家,处置费按处置设施运营进行测算,由受益的各核电厂分担。国际上处置费用,各个国家存在差异。但总体来讲,处置费用均按体积收费,且很昂贵。 我国废物处置也按体积收费,目前尚无统一定价。预估,我国废物处置费30万~40万元/m3。当前废树脂热态超压处理减容因子为2.0,经优化工艺深度减容后减容因子达2.9。优化技术较目前技术可减少废物体积约31%。按单台机组年产生废物废树脂20 m3估算,采用优化工艺深度处理后, 8机组核电厂运行60年将少产生废物包1 490 m3,减少废物处置费用约5.2亿元(处置费按35万元/m3估算)。 目前,技术试验数据表明,当前废树脂“研磨+热压”技术未实现废树脂深度减容,还有约30%的理论减容空间。 本研究基于粉末堆积理论,解释了废树脂热态超压的机理,对废树脂深度减容进行初步研究,提出了深度减容优化方案。深度减容优化方案具有工程技术可行性,可供现有工艺升级改造参考,也可供新建项目设计参考。建议有关科研单位开展工程试验研究,开发废树脂热态超压深度减容技术。2.4 空间堆积机制与粒度关系

2.5 粉末颗粒空间排列

2.6 多元堆积各组元物质的质量比和粒径比

2.7 废物外包装对减容的影响

3 优化设计

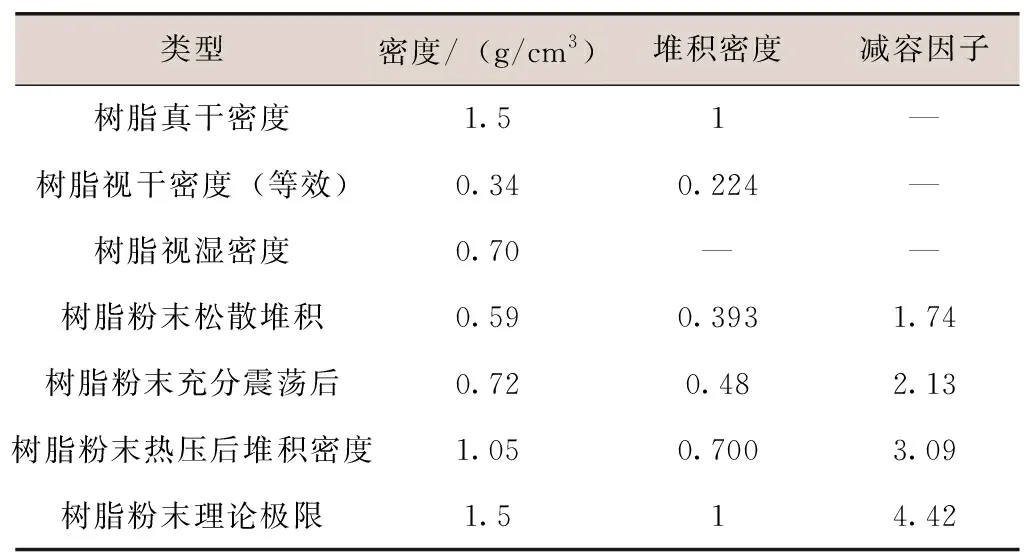

3.1 当前技术试验结果分析

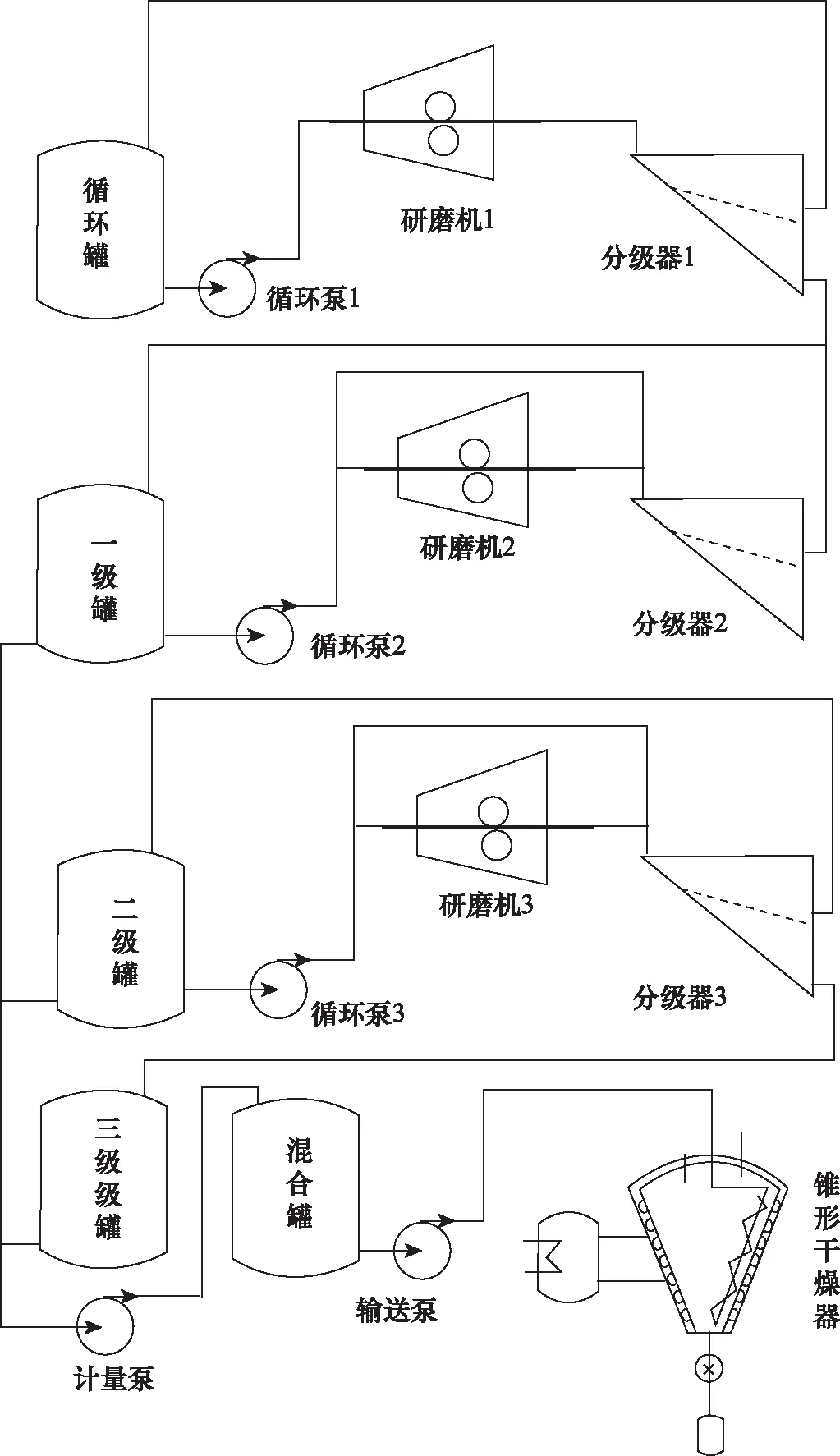

3.2 优化设计

5 技术可行性和经济性分析

6 结论