乳饮料线热灌装生产杀菌型浓缩酸奶关键加工技术

2021-06-28徐显睿杨洪来李翠凤夏文洋陈政言张兰威

徐显睿 ,杨洪来 ,李翠凤 ,夏文洋,陈政言,张兰威

1.青岛根源生物技术集团有限公司食品实验室(青岛 266000);2.青岛诺和诺康实业有限公司(青岛 266000);3.中国海洋大学食品科学与工程学院(青岛 266000)

酸奶营养丰富,具有促进消化、缓解乳糖不耐症、抑制肠道致病菌、增强免疫力等健康功效[1-3]。但低温酸奶保质期短,需冷链运输,而杀菌型酸奶不受冷链限制,口感与低温酸奶相近,保质期可在180 d,销售半径大,因此近年杀菌型酸奶市场得到快速的发展[4-5]。杀菌型酸奶,如光明莫斯利安、蒙牛纯甄等长期作为快消品直接面对终端的消费群体,同时最近几年以喜茶、奈雪茶为代表的高端、时尚、享受型新式茶饮连锁体系的崛起,杀菌型酸奶逐渐作为中间配料与各类浓缩果汁、果酱、糖浆等调配使用,这就对生产杀菌型酸奶的普遍性、稳定性和成本有更高的需求。

传统杀菌型酸奶采用一次配料,经发酵、低温无菌灌装制成利乐包或钻石包的产品形式,因此对无菌罐、无菌灌装机、洁净环境要求极高,在此设备条件其稳定体系破坏小,酸奶具有较好的质量保证,并且有研究人员持续对杀菌型酸奶的技术和工艺进行改进。刘媛等[6]采用二次复配稳定剂方式延长酸奶货架期,沈玲[7]对酸奶后杀菌工艺进行优化来提高产品质量,康晓静等[8]在缺少无菌罐配备条件下通过二次混料工艺提高酸奶品质,降低生产成本。但以上均基于在酸奶生产线或乳饮料线配备无菌罐或无菌灌装机条件下进行技术工艺优化,且为低温灌装,包材需无菌,因此生产设备投资大,产品成本高,限制杀菌型酸奶作为原料在茶饮连锁和餐饮体系等新消费渠道中的应用。

杀菌型浓缩酸奶糖酸度是传统酸奶的2~3倍,酸度140~200 °T,为凝固型酸奶形式,保质期150 d,稀释饮用或直接调配可显著降低成本,适应新渠道产品诉求。此外生产全部采用乳饮料线,无需无菌罐和无菌灌装机,热灌装成PET瓶再采用隧道喷淋杀菌,因此需更高标准的产品稳定体系。试验重点研究采用乳饮料线生产杀菌型浓缩酸奶的技术和工艺,以期为中小型乳企和饮料企业实际生产提供一定参考。

1 材料与方法

1.1 材料与试剂

脱脂奶粉,新西兰恒天然公司;稀奶油,上海雀巢有限公司;乙酰化二淀粉磷酸酯,法国罗盖特公司;羧甲基纤维素钠、果胶、琼脂、白砂糖、双乙酰酒石酸单双甘油酯、乳酸、柠檬酸钠,食品级,市售;菌种,丹尼斯克(中国)有限公司。

1.2 仪器与设备

TAX-XT2i质构分析仪,英国Stable Micro Systems公司;DV-Ⅱ黏度计,美国BROOKFIELD公司;CX31双筒电光显微镜,日本OLYMPUS公司;AH-BASIC高压均质机,加拿大ATS公司;1-7离心机,德国Sigma公司。

1.3 方法

1.3.1 一次配料工艺产品状态测试

按配方称取脱脂奶粉、稀奶油、乙酰化二淀粉磷酸酯,加水溶解(55 ℃,20 min)。按配方称取果胶、琼脂、白砂糖、双乙酰酒石酸单双甘油酯、柠檬酸钠,加水溶解(85 ℃),剪切40 min后与还原奶混合、定容,均质(60~62 ℃,18~20 MPa),杀菌(95 ℃,5 min),冷却接种,发酵酸度至140 °T,破乳,热灌装至PET瓶,经隧道喷淋杀菌(80~85 ℃,≥16 min),25 ℃放置24 h后按1.3.7中方法测定黏度、持水性、质构和感官评价指标。

1.3.2 二次配料工艺产品状态测试

按配方称取脱脂奶粉、部分白砂糖、稀奶油,加水溶解(55 ℃,20 min),均质(60~65 ℃,20~25 MPa),杀菌(95 ℃,5 min),冷却接种,发酵至160~180 °T破乳待用。按配方称取羧甲基纤维素钠(CMC)、果胶、琼脂、剩余白砂糖、双乙酰酒石酸单双甘油酯,加水溶解(85 ℃,40 min),再将乙酰化二淀粉磷酸酯溶解(55 ℃,15 min),与酸奶混合均匀后加入乳酸调整酸度至140 °T,均质,热灌装至PET瓶,经隧道喷淋杀菌(80~85 ℃,≥16 min),25℃放置24 h后按1.3.7中方法测定黏度、持水性、质构和感官评价指标。

1.3.3 不同均质温度对稳定体系影响

按1.3.2中工艺,均质温度分别为58,60,62和65℃,均质压力为20 MPa,按1.3.7中方法测定淀粉颗粒状态。

1.3.4 不同均质压力对稳定体系影响

按1.3.2中工艺,均质温度为60 ℃,均质压力分别为15,20和25 MPa,按1.3.7中方法测定淀粉颗粒状态。

1.3.5 不同热灌装杀菌温度对稳定体系影响

按1.3.2中工艺,均质条件为60 ℃,15 MPa,巴氏杀菌温度分别为80,85,90和95 ℃,按1.3.7中方法测定1.3.7中黏度、持水性。

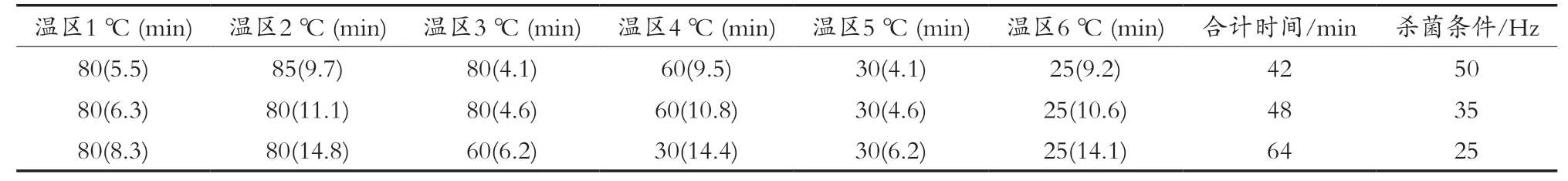

1.3.6 不同隧道喷淋杀菌参数对质构的影响

按1.3.2中工艺,均质条件为60 ℃,15 MPa,巴氏杀菌温度为90~95 ℃,不同隧道喷淋杀菌参数如表1所示。按1.3.7中方法分别测定放置0 h和24 h(25 ℃)产品的质构。

表1 隧道喷淋杀菌工艺参数

1.3.7 产品状态测定

1) 黏度测定。采用BROOKFIELD DV-Ⅱ黏度计测定产品黏度。测定条件:63 s转子,转速5 r/min,测定时间10 s。

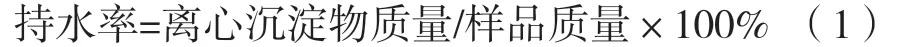

2) 持水率测定。测定方法按参考文献[9]方法。持水率按式(1)计算。

3) 淀粉颗粒状态测定。测定方法按参考文献[10-11]方法。

4) 质构测定。采用TAX-XT2i质构分析仪测定产品硬度、稠度、黏聚性。测定条件:选用A/BE探头,压力盘直径35 mm。设置参数:下降速度1.0 mm/s,测试速度1.0 mm/s,提升速度10.0 mm/s,测试深度30 mm,记录整个过程中所需应力。探入过程中的最大峰值为硬度,探头上行的负峰值为黏聚性,曲线正峰面积为稠度。

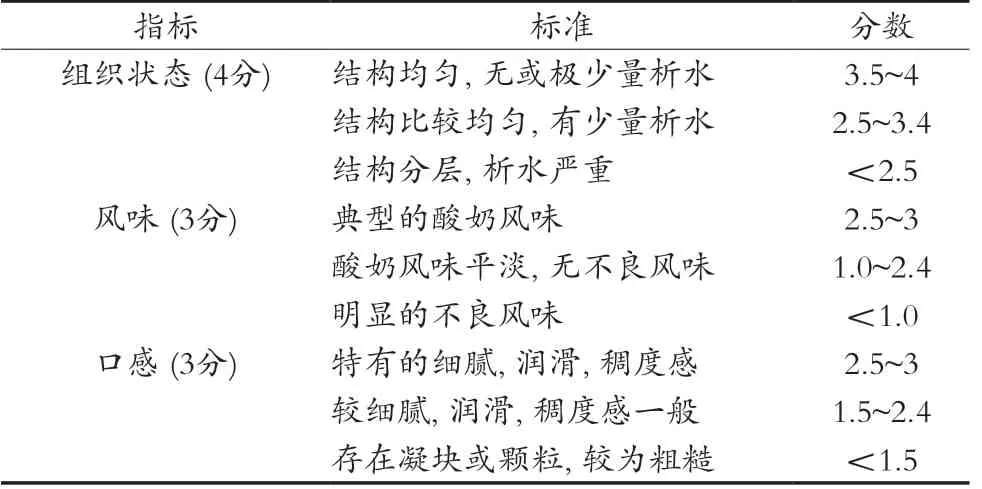

5) 感官评定。25 ℃放置24 h和150 d,选择10名具有感官评定经验的食品专业人员进行评分,方法如表2中所示。

表2 感官评价标准

1.4 数据处理

采用OriginPro 8.5软件作图。

2 结果与分析

2.1 不同配料工艺产品状态测试结果

由表3可知,采用乳饮料线按一次配料和二次配料两种工艺加工产品的状态在黏度、持水率、质构特性和感官评定方面具有显著的差异性。在黏度、硬度、稠度和黏聚性方面,二次配料酸奶黏度为4 760 mPa·s、硬度为101.31 g、稠度为2 846.18 g·s、黏聚性为65.87 g,其状态趋近于搅拌型酸奶,具有较高的黏稠度,各指标均显著高于一次配料工艺。经感官评价,一次配料加工产品表现为结构分层、析水严重、风味平淡、口感粗糙,存在质量问题。二次配料产品结构均匀,细腻,黏稠度高,风味浓郁,稳定性好。此外,两者的持水率指标分别为65.7%和81.6%,差异性显著。持水率代表产品凝胶的强度,持水率低说明乳清析出敏感程度高,稳定的凝胶体系易破碎[12]。

表3 不同配料工艺产品状态测试结果

影响浓缩酸奶质量与品质差异性的主要因素为杀菌强度和稳定剂。传统杀菌酸奶主要以果胶为稳定体系,配备无菌回流罐或无菌灌装机的条件,杀菌强度一般为64~80 ℃,20~30 s[13-14]。刘媛等[6]研究表明在果胶体系,杀菌强度≥90 ℃,30 s使酸奶粗糙甚至蛋白变性。康晓静等[8]在没有无菌回流罐情况下,以果胶-CMC为稳定体系采用二次配料工艺将杀菌强度提高至115 ℃,5 s无菌灌装可以保证酸奶品质。研究表明果胶-CMC体系对酸奶黏稠度和持水率贡献最大,热稳定性更好,可降低高温处理产品质构的损失[15-16],与试验结果一致。但用乳饮料线热灌装酸奶,杀菌强度高于现有文献报道水平,因此需进一步优化对稳定体系有关键影响的均质、杀菌工艺并考察酸奶状态。

2.2 不同均质温度对稳定体系影响测试结果

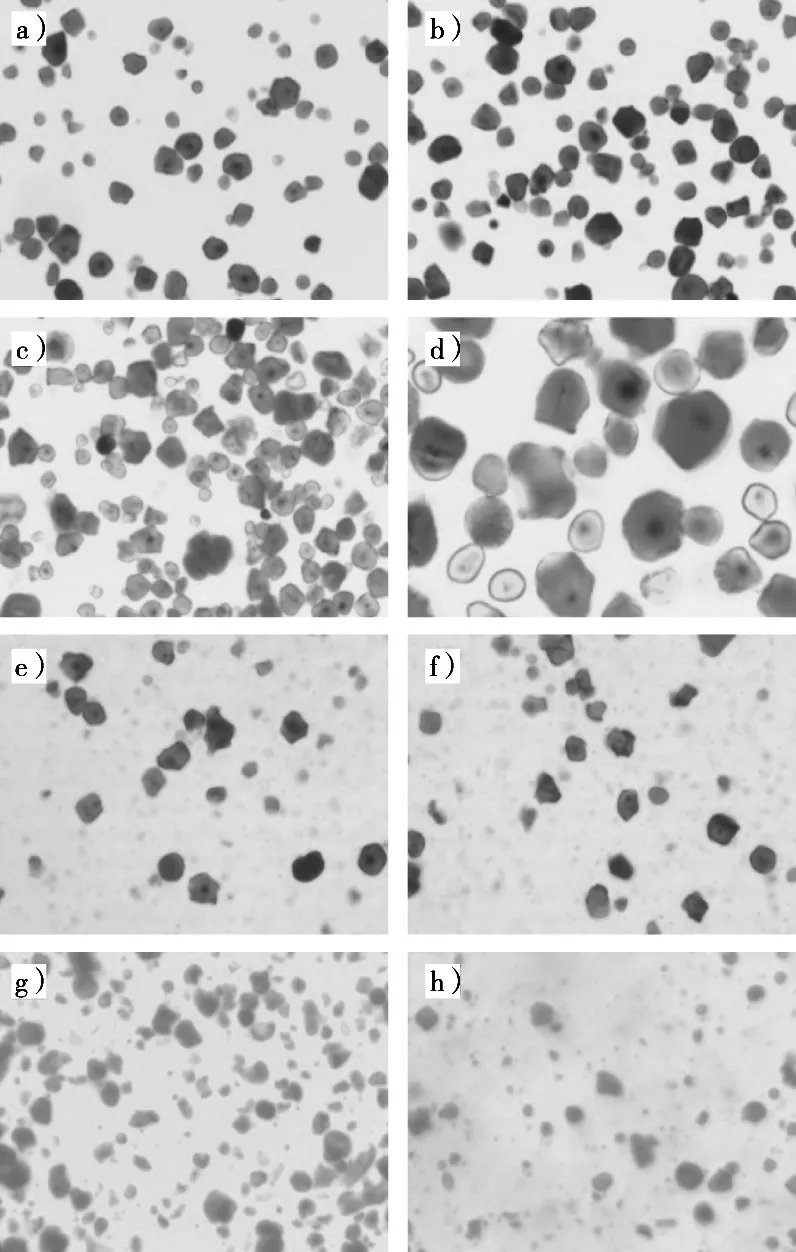

由图1可知,58 ℃、60 ℃均质前有少量淀粉膨胀,颜色较深,说明其没有充分糊化,均质后颗粒大小变化不大;62 ℃时多数淀粉颗粒颜色变浅,颗粒变大,均质后破碎的颗粒显著增多;65 ℃时更多的淀粉颗粒进一步膨胀变大,均质后淀粉颗粒基本都破碎。因此在60~65 ℃,温度越高,均质后淀粉破碎越多,58~60 ℃淀粉完整性较好。淀粉结构完整经杀菌后充分糊化,显著增加酸奶黏度,防止乳清析出,提高稳定性[17]。

图1 不同均质温度均质前后淀粉颗粒状态

2.3 不同均质压力对稳定体系影响测试结果

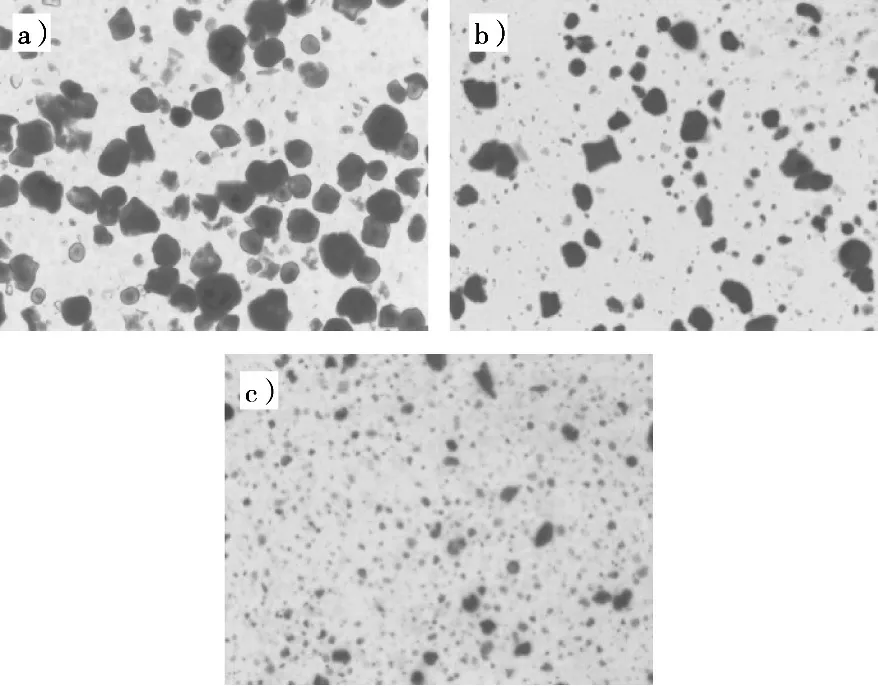

由图2可知,随着均质压力逐渐增大,淀粉碎片显著增多。20~25 MPa,淀粉颗粒破碎较多,因此均质压力控制在15 MPa,淀粉完整性好。

图2 不同均质压力淀粉颗粒状态

2.4 不同热灌装杀菌温度对稳定体系影响测试结果

由图3可知,随着杀菌强度增加,黏度和持水率指标均呈下降趋势。杀菌温度80 ℃,黏度和持水率达到最大值,分别为5 230 mPa·s和86.5%。杀菌温度85~95 ℃,持水率变化不显著,在79.2%~81%,说明稳定体系均较好;黏度损失显著,在4 193~5 183 mPa·s范围,但在90~95 ℃,黏度变化不明显。

图3 不同杀菌温度对黏度和持水率影响结果

不同强度热杀菌处理使酸奶的黏度和结构性质不同。徐梦梦等[18]研究发现采用85 ℃热处理的酸奶质地坚硬,而95 ℃热处理酸奶的触变现象更明显,表现为口感柔和细腻,流变性好,且储存期黏度变化量最小,稳定性及复合黏度均高于其他杀菌强度处理的酸奶。因此从乳饮料线生产的染菌风险、调配应用的便利性方面考虑,90~95 ℃热处理使酸奶呈现中等黏度,为最优参数。

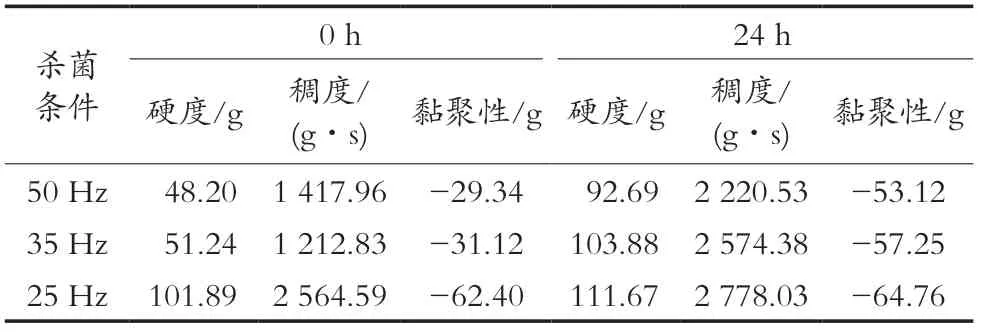

2.5 不同隧道喷淋杀菌参数对质构影响的测试结果

由表4可以看出,杀菌条件50 Hz和35 Hz,放置0 h和24 h酸奶在硬度、稠度、黏聚性方面差异性不明显,但相同杀菌条件下,放置0 h和24 h酸奶质构差异显著。50 Hz条件放置24 h,酸奶硬度、稠度和黏聚性指标显著升高,与30 Hz条件放置24 h质构变化趋势一致,这是由杀菌强度和降温段的时间差异导致的。

表4 不同隧道喷淋杀菌参数对质构影响的测试结果

由表1可知,杀菌条件50 Hz(80~85 ℃,19.3 min)的杀菌强度高于35 Hz(80 ℃,22 min),而降温段的时间(60~25 ℃)分别为22.8和26 min。两者在隧道喷淋杀菌完成后产品温度均在35~40 ℃,在此温度范围内,果胶-琼脂体系没有完全形成凝胶结构,酸奶呈流体性状,而25 ℃放置24 h体系全部转化为凝胶结构,使酸奶形成特有的堆砌感,但50 Hz杀菌强度使酸奶稠厚度损失变大,质构指标略低于30 Hz水平。

25 Hz条件在0 h和24 h硬度、稠度和黏聚性差异不显著,这是因为25 Hz降温段时间(60~25 ℃)为49 min,从开始降温至结束的时间,可充分将产品温度降至25 ℃,果胶和琼脂在此温度下全部形成凝胶,后熟24 h前后质构指标基本一致,也表明25 Hz杀菌条件可使酸奶快速形成稳定的凝胶状态。

2.6 酸奶25 ℃放置稳定性观察

由表5可以看出,热灌装后酸奶在25 ℃放置150 d的黏度、风味、口感、结构状态无明显变化,末期有轻微的析水,但口感细腻,无不良风味产生。

表5 25 ℃放置稳定性观察结果

3 结论

以果胶-CMC稳定体系通过二次配料,均质温度60~62 ℃,均质压力15 MPa,杀菌温度90~95 ℃,隧道喷淋杀菌降温段60—30—25 ℃时间分别为6.2,20.6和14.1 min,按上述工艺热灌装生产酸奶可快速形成凝胶结构,酸奶状态细腻、黏度适中、奶香浓郁,25℃下放置5个月酸奶结构及口感相对稳定。

与酸奶短时间内形成凝胶状有关的因素为高酯果胶和琼脂。除稳定蛋白的作用,凝胶性是高酯果胶重要的性质。浓缩酸奶pH在3.3±0.1范围,有研究表明高脂果胶在2.8≤pH≤3.5体系下,凝胶硬度、黏稠性受果胶链间、链上酰胺基团静电相互作用而显著提高[19],并且其蔗糖浓度较高,低pH也符合高酯果胶快速凝胶的条件[20-21]。此外,琼脂最重要的作用是仅通过降低水溶液的温度就能形成可逆的凝胶状态,且凝胶具有滞后性,这是其优于其他凝胶剂的显著特性[22]。琼脂凝胶温度在32~43 ℃[23],当温度降低时,琼脂溶液中交替延展的螺旋结构相连形成紧凑有序的螺旋状,并快速聚合形成凝胶结构[24]。

研究采用乳饮料线热灌装加工杀菌型浓缩酸奶,并在隧道降温段使料液快速形成凝胶状态,在生产技术和酸奶新品形式方面进行创新,填补了行业空白,降低了生产成本,具有较大市场应用潜力。