基于激光跟踪仪的协作机器人标定算法与实验研究

2021-06-28陈相君古力那尔祖农栗大超任国营

陈相君,古力那尔·祖农,薛 梓,栗大超,班 朝,4,任国营,

(1. 天津大学 精密测试技术及仪器国家重点实验室, 天津 300072; 2. 新疆维吾尔自治区计量测试研究院,新疆 乌鲁木齐 830011;3. 中国计量科学研究院,北京 100029; 4. 中国计量大学 机电工程学院,浙江 杭州 310018)

1 引 言

高端制造业的持续发展带动了协作机器人产业的发展,也对机器人的精度提出了更高要求,机器人标定对提高机器人的绝对定位精度有重要作用[1]。目前对于机器人标定的研究主要集中在基于模型的标定方法上,由于机械加工误差、装配误差、磨损等因素影响,使得机器人实际参数和理论设计参数存在偏差,直接导致了末端位姿精度的降低。研究发现,机器人几何参数误差是影响机器人作业精度的主要误差源,约占总误差的90%[2~4]。故机器人几何参数的标定研究是提高其定位精度的基础和核心。

机器人的几何参数标定可以分为建模、测量、辨识、补偿4个步骤。目前机器人多采用DH参数法进行建模,但是DH参数法存在一个缺陷,即当机器人相邻两轴平行或接近平行时出现奇异点,无法满足建模连续性的要求[5]。针对此情况Hayati S A等[6]提出了修正的5参数MDH方法,通过增加一个参数建立运动学模型。此外,机器人的标定也可使用CPC模型[7],或基于POE的运动学模型[8],但这两种模型的算法相对复杂,计算过程较困难。测量是利用高精设备测得机器人末端的位置。可用的设备有:三坐标测量机,双目视觉摄像机,激光跟踪仪等。唐宇存等[9]通过放置在一个平面上的3个标准球来实现三坐标测量机对位姿精度的测量;张旭等[10]采用主动光立体标靶和双目视觉系统测量机器人末端位姿;刘春学等[11]利用Leica AT960绝对激光跟踪仪系统和SA软件实现对机器人的末端位姿检测和参数辨识。辨识是从测量数据中获取机器人实际模型参数信息的过程,王跃灵等[12]采用自适应粒子群遗传算法对柔性关节机器人动力学参数进行辨识;赵春芳等[13]采用改进的免疫遗传优化蚁群算法寻找移动机器人的最优路径;刘宇等[14]提出了基于改进遗传算法的空间机器人动力学参数辨识研究。

本文采用MDH参数法进行机器人模型建立,用激光跟踪仪测量机器人末端绝对位置坐标,利用机器人正运动学方程和奇异值分解法对数据进行处理,最后用LM[15,16]法对误差参数进行辨识,分别通过仿真和内部补偿实验对辨识结果进行补偿并验证效果。

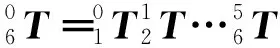

2 机器人MDH参数法模型建立

机器人常用的建模方法是DH参数法,相邻两连杆坐标系之间的转换关系可以用4个运动参数来描述,分别是连杆扭角αi-1、连杆长度ai-1、连杆偏移量di、关节角度θi(i=1,2,…,n)。但DH参数法的不足之处是:当相邻两关节轴平行或接近平行时,关节轴姿态的微小变化会引起DH参数出现巨大变化。为解决这一问题,MDH参数法在DH参数的基础上增加了转动项Rot(yi,βi)(βi表示绕yi轴旋转的转角),解决了DH参数法存在的这一缺陷[17、18],其相邻连杆的变换关系为

(1)

(2)

(3)

3 误差模型及参数辨识

在理想状态下,机器人末端的实际位姿应与控制器中的指令位姿一致,由于机器人受到各种误差因素(如:加工和装配误差)的影响,使机器人末端的实际位姿与指令位姿之间存在一定偏差。根据机器人学的微分变换方法,可将各个关节产生的误差转换至机器人末端误差,建立机器人的几何误差模型。由于位姿误差辨识对测量精度要求高,计算量大,会产生大量冗余,而且,因为机器人各个关节间的强耦合关系,当机器人末端位置精度提高时,姿态精度也会提高。故本文只建立机器人的定位误差模型。

Δαi-1)·Trans(zi,di+Δdi)Rot(zi,θi+

Δθi)Rot(yi,βi+Δβi)

(4)

连杆i处的误差模型为

(5)

式中:Δi是相邻关节之间的坐标系微分变换矩阵,其值可表示为

(6)

式中:δxi、δyi、δzi分别表示关节i的微分旋转误差,dxi、dyi、dzi分别表示关节i的微分平移误差。

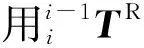

实际上Δαi-1、Δai-1、Δdi、Δθi、Δβi这些参数误差都非常微小,故连杆的误差模型可以用微分模型来代替,对转换矩阵进行全微分得:

(7)

(8)

同理可得到Qai-1,Qdi,Qθi,Qβi。联立式(7)、式(8)可得:

(9)

联立式(5)、式(6)、式(9)可得:

(10)

用微分运动列矢量Bi来表示微分平移误差和微分旋转误差,同时设第i关节的误差系数矩阵为Gi,运动学参数误差列矢量为qi,则式(10)可表示为

Bi=Giqi

(11)

式(11)仅建立了关节i的微分误差模型,而机器人末端位姿误差是由机器人各关节误差叠加而成的。在实际测量中得到的是机器人末端位姿,需要把机器人的各关节误差变换到机器人末端。

根据机器人微分变换原理[19],令6ji为第i关节坐标系到末端坐标系的微分误差变换矩阵:

(12)

因此,机器人误差模型描述为

(13)

式中:Bn为变换后名义微分运动列矢量;J为雅克比矩阵;q为各连杆参数误差列矢量集合。

因为只考虑位置误差分量,由式(13)可得位置误差的标定方程

Δp=J0q

(14)

式中:Δp为机械臂名义末端位置误差;J0为系数矩阵,是雅可比矩阵J的前3行。

将机器人末端运动到工作空间不同的50个点,使点集尽可能分布均匀,利用激光跟踪仪测得这些点的位置数据,最后用LM法求解误差模型参数q[20]。

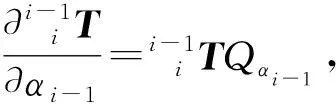

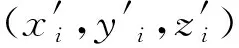

4 工具坐标系转换

激光跟踪仪测量机器人末端坐标时,实际测量到的坐标是法兰盘上靶球中心点的坐标,测量点与机器人末端存在一个平移变换,利用激光跟踪仪的测量值和协作机器人的正运动学方程,结合LM优化算法计算出在x,y,z方向上平移量的最优值,其数学模型为

(15)

设靶球相对于机器人末端的偏移量为(Δx,Δy,Δz),由式(3)机器人正运动学公式可得:

(16)

则靶球位置坐标表示为

(17)

当校准点为50个时,得到49个方程,解3个未知数,产生冗余情况,用LM优化算法迭代求解,算出Δx,Δy,Δz的值。

5 标定实验与结果

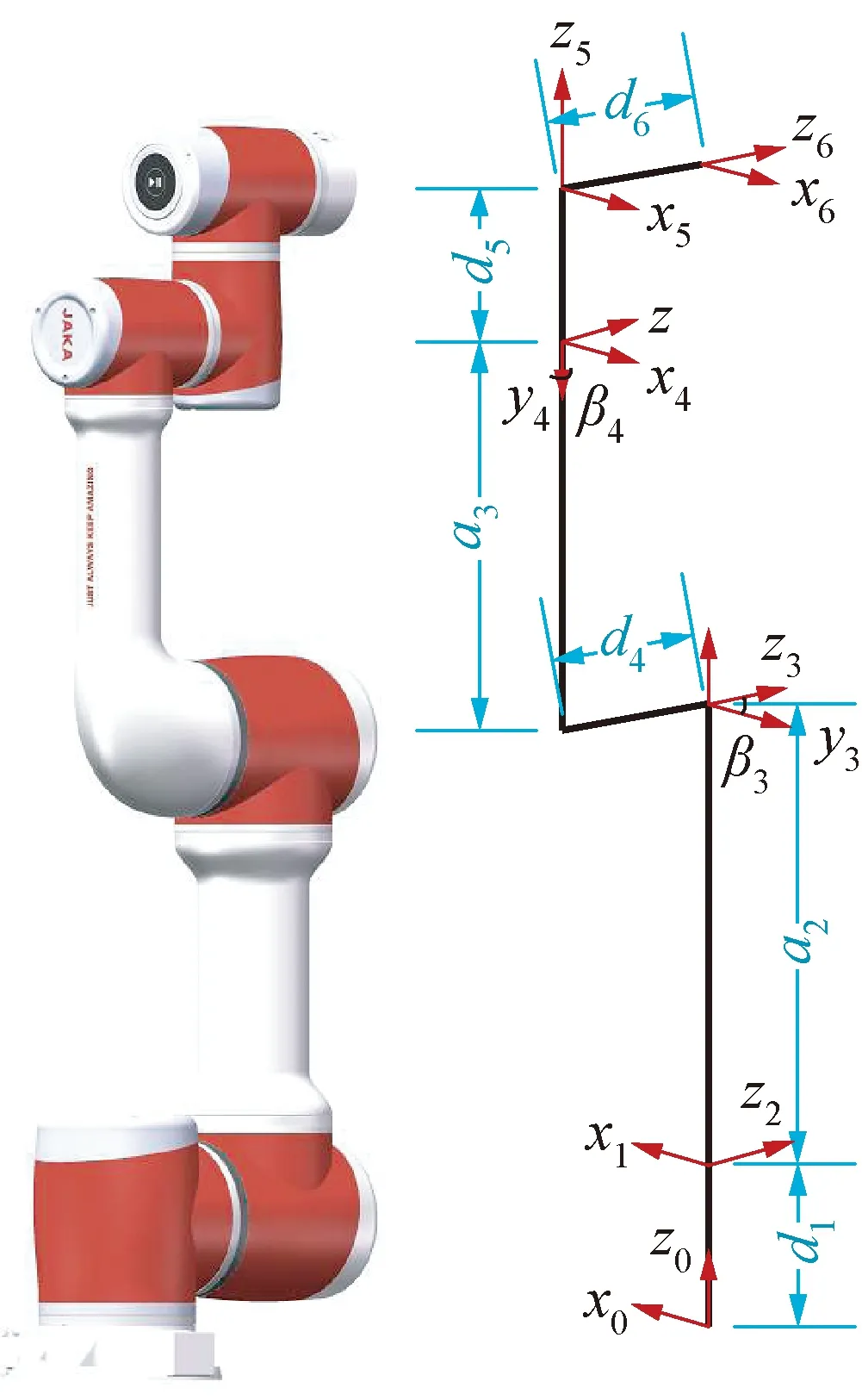

本文以JAKA六轴协作机器人为实验对象,利用美国API激光跟踪仪对机器人的末端位置进行测量,用LM法辨识出机器人模型误差参数,进而对机器人内部系统参数进行补偿仿真与实验。实验中MDH模型各个参数名义值见表1,使用的机器人实物及建立的各连杆之间的坐标系如图1所示。

图1 JAKA机器人实物图及各连杆之间坐标系建立Fig.1 Physical drawing of JAKA robot and establishment of coordinate system between each link

表1 机器人的MDH参数Tab.1 MDH parameters of robot

50个测量点在机器人坐标系下的分布见图2。

图2 50个测量点在机器人坐标系下的分布Fig.2 The distribution of fifty measurement points in the robot coordinate system

实验现场布局如图3所示。

图3 实验现场布局Fig.3 Layout of experiment site

利用协作机器人正运动学方程和工具坐标系转换解算出的坐标值是机器人基坐标系下表示的坐标值,而使用激光跟踪仪测量的坐标值是在测量仪器坐标系下表示的坐标值,需要将两者统一到同一个坐标系下才能进行下一步的对比计算,本文采取奇异值分解法进行坐标系间的旋转平移变换。

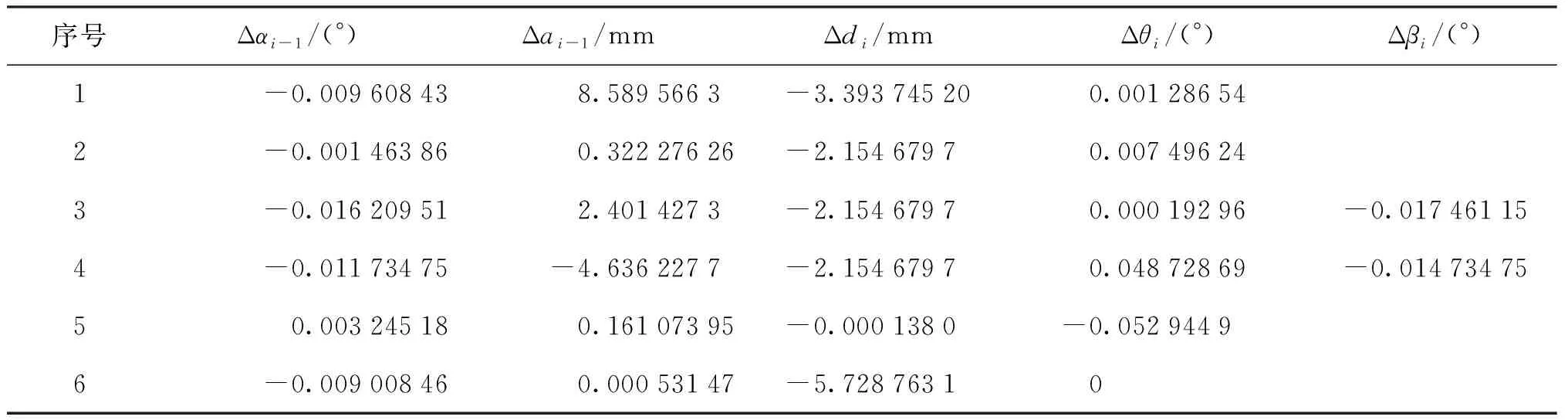

采用第4节中的辨识算法,通过MATLAB计算得出的机器人MDH模型参数误差如表2所示。

表2 辨识出的MDH模型参数误差Tab.2 Parameter errors of MDH model identified externally

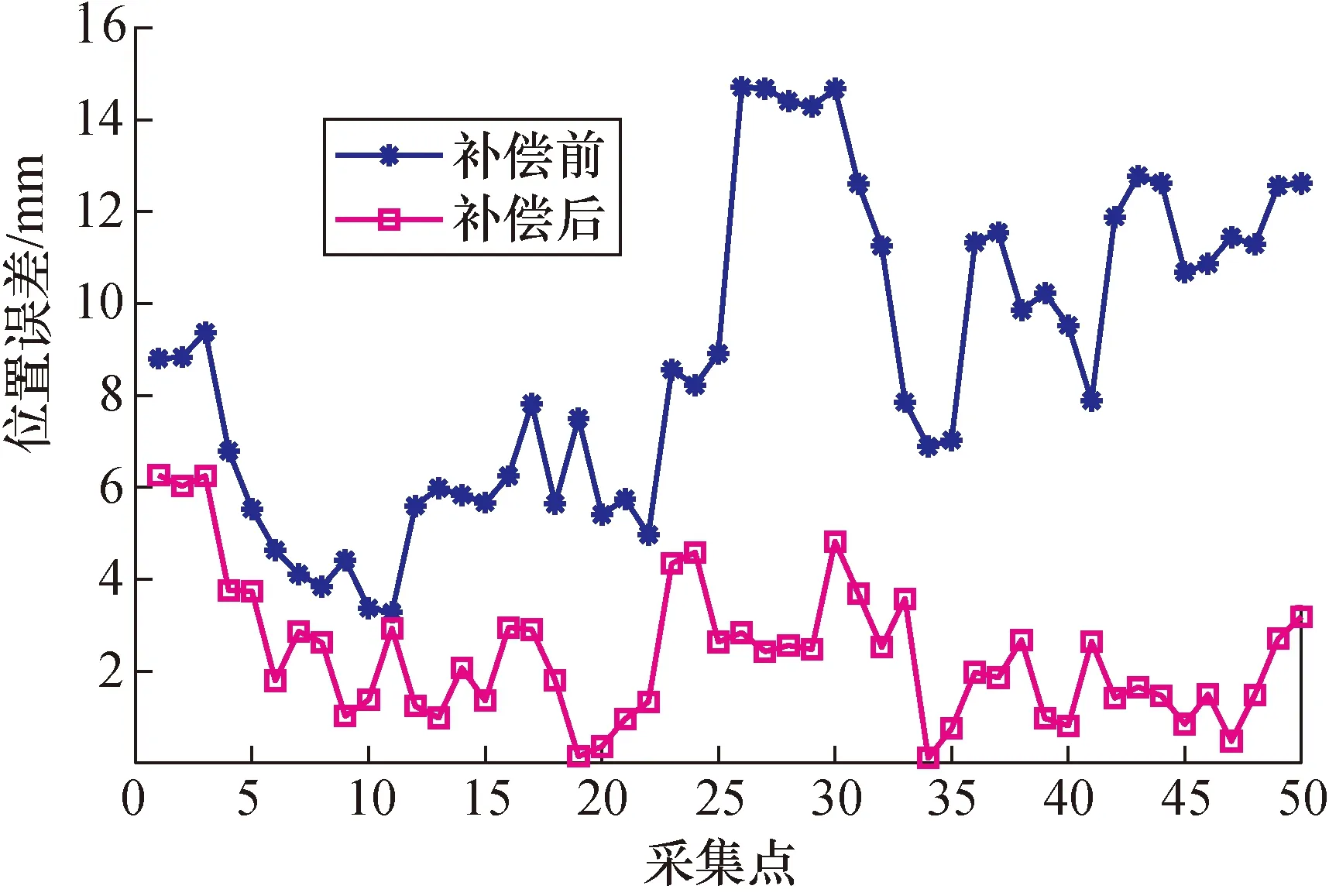

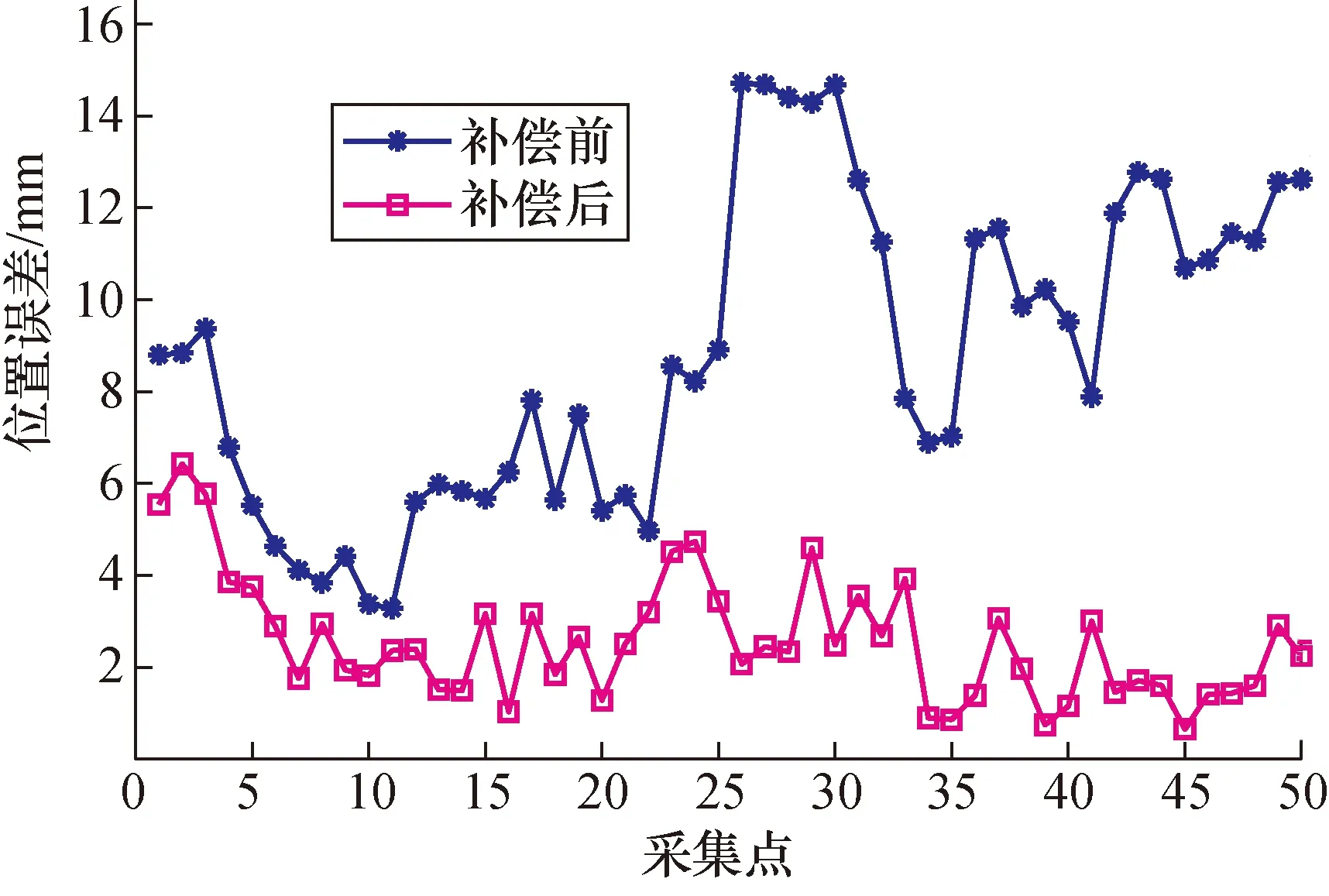

运用MATLAB仿真补偿前后的位置误差变化如图4所示。JAKA机器人内部参数实验补偿前后的位置误差变化见图5。

对仿真和实验结果进行数据分析,见表3。

由图4、图5可以看出,测量点补偿后的误差曲线整体下降并且趋于平滑,误差波动幅度减小;误差越大的测量点,补偿效果越明显。综合来看,所有的测量点都得到了很好的补偿。

图4 仿真补偿前后位置误差对比Fig.4 Comparison of position errors before and after simulation compensation

图5 实验补偿前后位置误差对比Fig.5 Comparison of position errors before and after experimental compensation

由表3中数据显示,对机器人模型参数仿真补偿后,机器人位置误差平均值降低了70.97%,标准差降低了62.00%,误差最大值降低了59.05%。对机器人模型参数实验补偿后,机器人位置误差平均值,标准差分别降低了70.58%,56.76%,57.44%。

表3 机器人位置误差统计Tab.3 Statistics of robot position error mm

由此可以得出,本文提出的机器人参数标定的算法可以较准确地辨识出机器人的模型误差,标定后机器人的绝对定位精度得到明显的改善。

6 结 论

本文根据高端制造业对协作机器人高精度的要求,提出了基于激光跟踪仪的机器人几何参数标定方法,针对机器人相邻两轴线平行或接近平行时存在的奇异性问题,建立了MDH模型,给出了用该方法辨识补偿机器人几何参数误差的具体步骤。仿真及实验结果证实:该方法能够快速有效地完成机器人几何参数的标定,标定后的机器人绝对定位精度得到很大提高。