用陶瓷金刚石砂轮加工CVD滚轮的试验研究

2021-06-28杨文涛

杨文涛,张 军

(1.三河市晶日金刚石复合材料有限公司,河北 三河 065201; 2.北京巨龙金地科技发展有限公司,北京 102300)

0 前言

高精度齿轮全部采用磨削方式加工,磨削砂轮的尺寸及形状精度决定齿轮精度,砂轮的尺寸及精度由其修整精度决定,砂轮修正精度由修整工具的尺寸及形状精度决定,一般齿轮磨床砂轮修正工具采用的是金刚石滚轮。金刚石滚轮是用天然金刚石或人造金刚石为原料制成用于成型磨削、齿轮磨床等专用机床加工的高效率、高寿命的砂轮修整工具。天然金刚石有脆性,解理面使用时需要选择,颗粒的差异性致使硬度一致性差,耐磨性的变化无固定规律,修正时无法预测修整截面的变化趋势。CVD金刚石厚膜作为一种化学气相沉积的人造金刚石,是无粘结剂纯多晶形态,耐磨性、硬度和热稳定性与天然金刚石基本接近,金刚石晶粒呈无序排列,无脆性解理面,呈现各向同性。用CVD金刚石替代天然金刚石做成的滚轮修整砂轮的修整工艺参数稳定,其综合性能优越,近年来应用广泛。传统的金刚石滚轮尺寸及精度修整均使用树脂结合剂或金属结合剂金刚石砂轮来修整,但因为二者的性能差异,修整金刚石滚轮时存在效率低,磨削时让刀现象严重,尺寸精度及直面直线度精度不好控制,加工CVD金刚石滚轮时常崩口。陶瓷结合剂金刚石砂轮的结合剂有其硬而脆的特点,化学稳定性好,弹性变形小,硬度允变范围宽,因而砂轮磨削时不易堵塞和发热,磨削效率较高,易于修整;既能很好弥补树脂结合剂和金属结合剂金刚石砂轮的不足,又能对CVD金刚石滚轮的鼓型量(轮廓精度)和尺寸精度有很好的控制。本试验在提高金刚石滚轮修正精度的基础上进行研究。

1 CVD金刚石滚轮修整砂轮配方试验设计

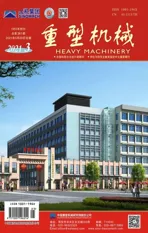

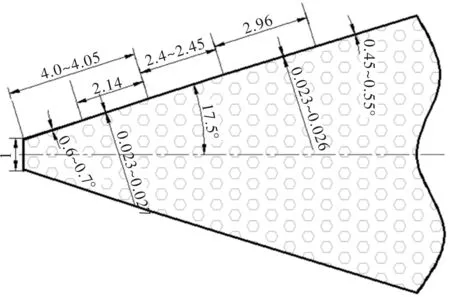

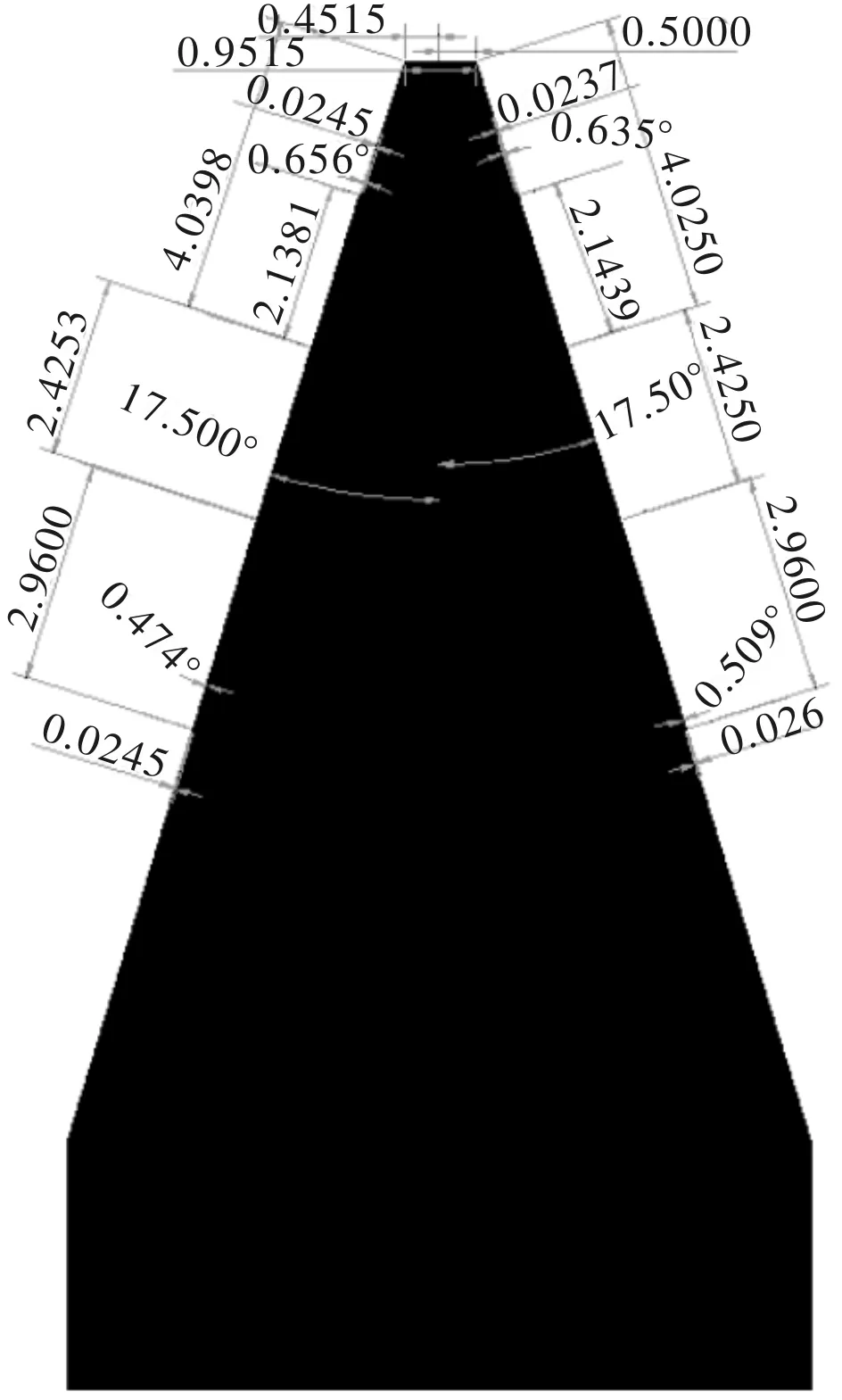

由于金刚石滚轮种类较多,本文针对德国KAPP-KX300P磨齿机进行金刚石滚轮试验,其结构较简单但修整精度高。滚轮图纸及局部放大工作区域的检验要求见图1,如图2所示为滚轮修整检测要求。本文配选形状14A1—350×25×127×10×10砂轮,优化选择合适的金刚石粒度、浓度、硬度加工CVD金刚石滚轮摸索最佳的制作参数和修整参数,砂轮具体规格如图3所示,滚轮修整后如图4所示。

图1 金刚石滚轮加工要求

图2 滚轮修整检测要求

图3 砂轮规格

图4 CVD滚轮

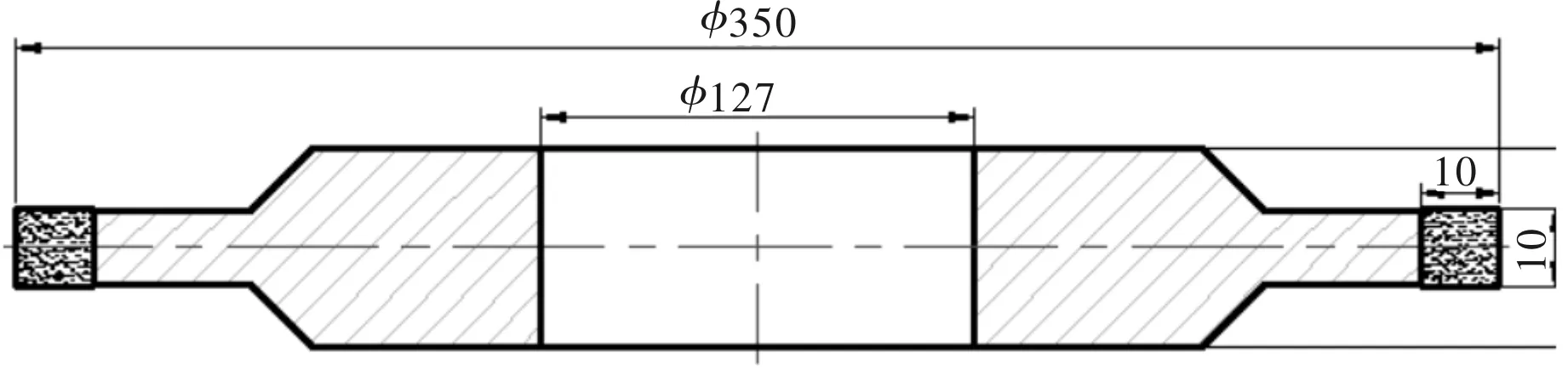

结合剂选用自主编号DG型号多元玻璃料。此结合剂多次试验结果后的特性显示其结合强度高,膨胀系数小,烧成主控温度为780 ℃。主要成分如表1所示为结合剂化学成分配比表。

表1 结合剂化学成分配比表 %

玻璃料通过高温冶炼-球磨-过筛等工序做成300目的玻璃物料,放入干燥箱保存待用。

2 金刚石砂轮制作工艺设计

由于CVD金刚石特性使滚轮本身难于修整,既要修整效率又要修整质量,砂轮金刚石粒度经过多次试验和前人的经验综合各种因素选择140/170粒度能够达到最佳匹配,金刚石选用Ⅱ型的金刚石140/170粒度。首先根据砂轮基本尺寸制作成50 mm×10 mm×10 mm规格的三种不同密度的样块,样块使用不同的烧结工艺制作成型密度参数见表2。

表2 样块成型密度表

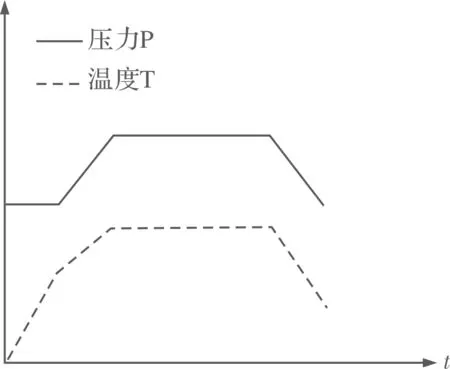

按照表2参数,制作成50 mm×10 mm×10 mm的样块。压制烧成工艺:采用热压法氮气保护措施烧结,该方法比冷压烧结进一步提高成型密度和结合剂熔融状态的流动性、增加金刚石的把持力和成型模具寿命,使成型产品的锋利度更好、寿命更长;但其辅助设备和制造成本高、工艺复杂生产环节难控制,烧结工艺图如图5所示。

图5 热压烧结曲线

将冶炼好的玻璃料(以下称结合剂)破碎后用300目筛子筛分(参考粒径48 μm)。将结合剂、金刚石和辅助磨料按照既定配方配比混合好装入钢成型模具中,在100 t四柱压机上预压。压力为最终压力的2/3。将整个模具放入GWL-ZQLB真空箱式电炉中,采用氮气保护措施,快速升温到780 ℃,保温规定时间,待结合剂完全软化放到压机上提高压力到最终压力。压制到位后冷却至室温卸模。热压法烧结相对于传统陶瓷结合剂砂轮工艺,其密度、硬度和强度都有极大地提升。参考测定硬度方法见表3。采用磨具洛氏硬度工作条件测定洛氏硬度,随机选点打硬度记录见表4。

表3 测定硬度方法

表4 记录洛氏硬度值(HRC)

3 金刚石滚轮修整参数确定

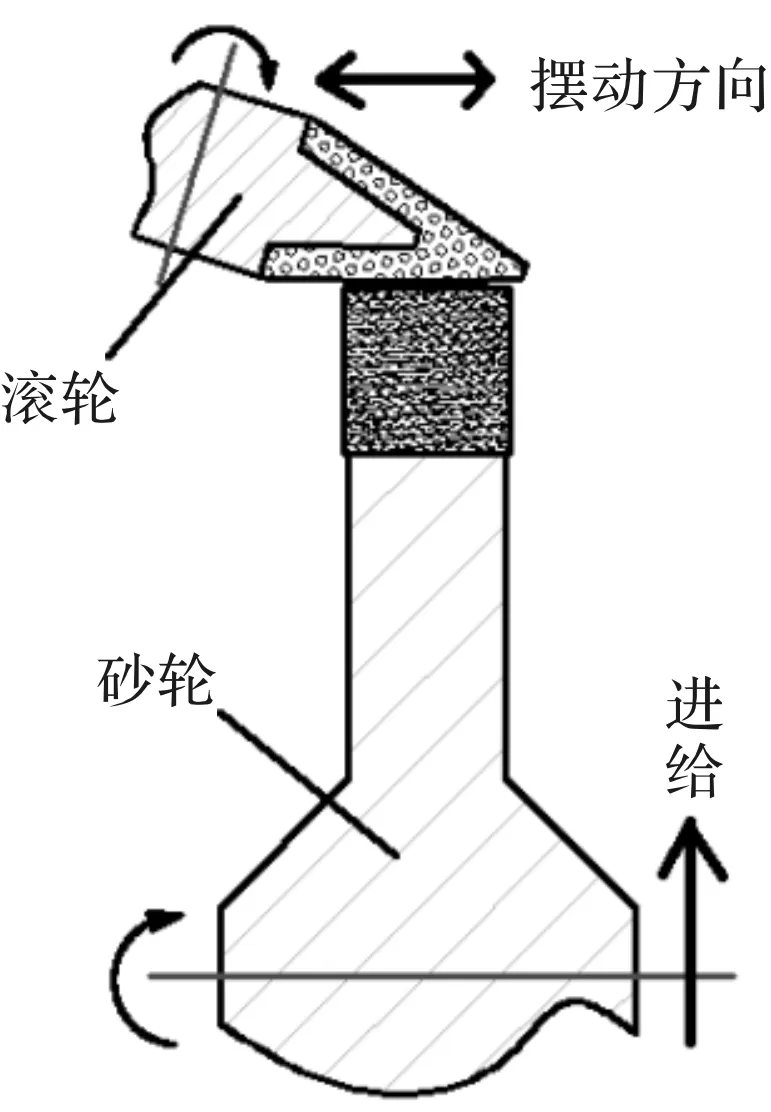

按照样块硬度值所对应的不同密度,做成三片14A1型的陶瓷结合剂金刚石砂轮,使用滚轮专用修整装置在外圆磨床M1420上使用,根据图2要求进行修整CVD金刚石滚轮,在线测量修整尺寸及精度,记录修整完滚轮成品测量参数。修整滚轮采用轨迹法,在修整外径端部1 mm(测量参考尺寸)后确定先修整17.5°斜面,再修整尖部0.6°~0.7°斜面及尺寸4.0~4.05 mm和2.14 mm,最后修整根部0.45°~0.55°斜面及尺寸2.4~2.45 mm,修整两处尺寸0.023 mm作为检测尺寸。滚轮修整示意如图6 所示。修整时参照图2滚轮修整检测要求进行检测。

图6 砂轮修整滚轮示意图

4 修整试验参数及修整过程分析

4.1 修整试验参数

试验用CVD金刚石滚轮采用粉压法制造,精度本身较高,径向修整量<0.03 mm,采用顺修方式,用该CVD滚轮修整砂轮锋利,磨削工件表面不易烧伤,选择如图6的顺修方式较合理。确定具体修整试验参数见表5,磨床转速1 780 r/min,每次进刀量0.004~0.006 mm,光整时间90 s,摆动次数15次/分钟,使用全合成冷却液,滚轮转速12 r/min,跳动要求0.003 mm,轮廓度要求0.002 mm。修整参数表及检测结果如图7所示。

表5 加工参数表及检测数据

图7 滚轮测量图

4.2 修整过程分析

滚轮修整过程是砂轮径向切入、滚轮自身的旋转运动和垂直砂轮径向的摆动运动。修整时砂轮上的金刚石颗粒对滚轮上的CVD金刚石也有两个作用:一是径向切入对CVD金刚石的挤压作用;二是由砂轮和滚轮切向及轴向相对运动引起的对CVD金刚石的磨削作用,修整过程是这两种作用的交互过程。挤压和磨削作用的相对大小就决定了滚轮表面的修整质量,进而就体现了砂轮的磨削性能。滚轮修整过程中,若挤压作用为主,则CVD金刚石以微破碎为主,而CVD金刚石的破碎会形成尖刃,滚轮表面顶端锐利,磨刃间隔大,滚轮表面轮廓度偏差大;修整过程中如果磨削作用为主,CVD金刚石以铲削为主,此时滚轮表面磨刃顶端平滑,磨刃间隔小,滚轮表面轮廓度偏差小。

在滚轮修整时,提高进给量,挤压作用大,修整效率高;减少进给量,虽然效率低但修磨作用增强,提高滚轮表面修整轮廓精度。因此为了提高修整精度在试验中特别是最后阶段要注意进给量的匹配。

5 结束语

本文试验采用同批次3个相同滚轮和3片砂轮,从陶瓷结合剂砂轮不同成型密度和烧结硬度两方面,通过滚轮修整确定结合剂在热压烧结工艺。通过数据及修整结果分析:修整滚轮的陶瓷结合剂砂轮成型密度控制在2.55±0.03 g/m3,偏差不宜过大,烧结硬度控制在HRB85±1,太软则消耗过快,影响修整磨削精度,过硬易造成磨料钝化磨粒,不易脱落,影响修整磨削效率和精度。此结合剂有良好的高温湿润性,粘结强度高,对金刚石的把持力好,此款陶瓷结合剂金刚石砂轮选用Ⅱ型金刚石粒度140/170最适合修整CVD金刚石的滚轮。