大型变壁厚TC4半球超塑胀形工艺研究

2021-06-28阴中炜陆子川张绪虎

微 石,阴中炜,纪 玮,陆子川,张绪虎

(航天材料及工艺研究所,北京 100076)

钛合金由于其轻质、高强的特点,在我国航天领域的贮箱、气瓶等压力容器上得到了广泛应用[1-3]。半球形壳体是钛合金压力容器的一种常用结构,传统工艺一般采用锻造、冲压、旋压制作,这些工艺成形精度差、材料利用率低,在制造大型半球时更加困难。近年来,随着深空探测等项目的快速发展,钛合金压力容器的尺寸越做越大,但成本却要求十分严格,传统工艺已经不能满足需求。超塑成形技术作为一种先进塑性加工手段,在成形精度、成本上的优势巨大,特别适合于制造大型薄壁钛合金构件。采用该工艺制造的钛合金压力容器在航空航天领域已经得到初步应用[4-6]。

由于超塑成形过程需要密封,因此成形时板材一般需要有一个密封面,该密封面在成形时会被压死并固定,这样密封面将无法参与变形,板材在变形时表面积的增大完全依靠板材在模具型腔部分材料自身的拉薄,这与传统的冲压工艺区别很大。超塑成形时材料的拉伸减薄将显著高于传统冲压方式,如果工艺控制不当,局部可能会存在厚度过低甚至拉裂的情况,无法满足后续工艺要求。

为了实现壁厚可控的超塑成形,国内学者开发出了很多方法,例如正反胀法、坯料预加工法、动凸模法等[7,8]。其中正反胀法应用较为广泛。

数值模拟是进行板材超塑胀形过程壁厚预测的一种有效手段,它能够大幅提升超塑模具的试模成功率,显著提高效率并降低成本。本研究针对某型号米级尺寸的大型薄壁钛合金半球的超塑胀形工艺进行了数值模拟及工艺实验,根据球壳的变壁厚结构,采用正反胀形工艺手段实现壁厚的按需分配,以提高材料利用率,并制备出最终机械性能满足设计要求的半球壳。

1 实验方案

1.1 零件结构特点

某TC4钛合金半球壳体外形尺寸如图1所示。该半球具有变壁厚特点并带有2条环筋,壳体内径984 mm,主体壁厚要求1.2 mm,开口处壁厚4 mm,环筋1、2壁厚分别为4.1、2.7 mm,底部法兰孔直径246 mm,孔边处厚度4.5 mm,壁厚公差要求0~0.2 mm。

图1 TC4钛合金半球壳体外形尺寸Fig.1 Boundary dimension of TC4 alloy hemisphere shell

1.2 超塑胀形数值模拟

超塑性变形过程属于非线性大变形问题,成形过程中的材料仅对应变速率敏感,而且成形回弹极小,一般采用以下刚塑性模型。

(1)

式(1)即为表征超塑性材料在超塑胀形时流动应力与应变速率关系的Backofen方程,应用较为广泛,也是本文数值模拟采用的本构方程。根据对称性,按图1的零件尺寸进行1/4建模,材料与模具的摩擦系数设置为0.3,其余参数设置见表1。成形前圆板半径R=545 mm。

表1 数值模拟参数

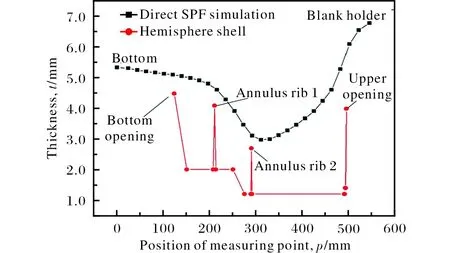

图2为单向胀形壁厚分布的模拟结果。由图2可知,原始板材经超塑胀形后,环向壁厚一致,径向壁厚变化明显,最薄处出现在球底位置,最厚处为压边。这是因为半球底部为双向等拉应力状态,压边为平面应变应力状态,其余各点均为非等拉应力状态,这种不均匀的应力状态造成球壳底部减薄最明显。

图2 单向胀形壁厚分布的模拟结果Fig.2 Thickness distribution of direct SPF simulation

图3为仿真得到的毛坯径向壁厚分布曲线与目标零件径向壁厚分布曲线的对比。由图3可知,8 mm板材胀形后半球底部壁厚减薄至2.8 mm左右,减薄率65%,在上部开口、环筋2处均满足零件壁厚要求,但在球底开口和环筋1处均无法满足零件壁厚要求。在上部开口圆角附近处材料出现小幅度的颈缩。

图3 单向胀形壁厚分布与目标产品壁厚分布对比Fig.3 Comparison of thickness distribution between direct SPF forming and target product

为了满足零件壁厚要求,可以增大板厚,但会增加制造成本,降低效率,并且厚板工艺性和机械性能均不理想。如果不改变板厚,就必须对胀形后的壁厚分布进行调控,使超塑毛坯的厚度分布符合零件“厚→薄→厚”的规律,这样可以让更多的材料聚集到半球的底部。

采用正反胀形工艺来控制壁厚分布,半球壳典型的正反胀形过程如图4所示。

图4 半球壳的正反超塑胀形工艺过程Fig.4 Direct-reverse SPF process of a hemisphere shell

正反胀形的关键在于反胀模具型面的设计,不同的反胀模具型面可以得到不同的最终零件壁厚分布状态[9-11],一般来说,反胀型面的设计原则主要有2条:① 期望变厚的部位先贴膜,变薄的部位后贴膜;② 反胀型面总面积一般不超过其正胀型面总面积的80%。

对于本产品来说,反胀型面的主要参数如图5所示。这些参数对壁厚分布均有不同程度的影响,由于参数较多,在设计型面时可先单独分析每个参数对胀形效果的影响程度,评估并筛选出关键参数,再针对少数关键参数进行重点优化分析。经过多次模拟分析,认为参数h、w、p对胀形结果的影响较为明显,因此这里主要针对此3个参数进行规律性研究,变化某一参数时,保持其他参数不变。

图5 反胀型面的主要参数Fig.5 Main parameters of reverse die surface curve

h参数为反胀区域的顶点高度,等差取值90、100、110、120、130 mm,通过数值模拟分析壁厚分布结果的变化规律如图6所示。由图可知,随着h的逐渐增大,壁厚分布曲线深“V”形越发明显,底部逐渐增厚,腰部最薄处逐渐减薄,开口处缓慢增厚但变化微弱,变化呈近似线性规律,且底部增厚效果明显大于腰部减薄效果。因此,增加h可以有效改善底部过薄的问题,但h过大也容易造成腰部拉裂风险和性能大幅下降等问题。

图6 参数h对壁厚分布的影响规律Fig.6 Influence of parameter h on thickness distribution

w参数为反胀区域的开口宽度,采用同样方式进行分析,等差取值300、330、360、390、420 mm,结果如图7所示。

图7 参数w对壁厚分布的影响Fig.7 Influence of parameter w on thickness distribution

由图7可知,随着w的逐渐增大,壁厚分布曲线底部至腰部区域更加平坦,底部逐渐减薄,腰部最薄处逐渐增厚,开口处逐渐减薄但变化微弱,底部壁厚变化与w的关系呈非线性规律,底部变化效果比腰部更明显。可见,增加w不利于改善底部过薄的问题,w应尽量小,但同样的,w过小也会带来反胀不易贴膜、局部开裂、力学性能下降等负面影响。

p参数为反胀区域与坯料边缘的距离,等差取值50、80、110、140、170 mm,通过数值模拟分析壁厚分布结果的变化规律如图8所示。由图8可知,随着p值的逐渐增大,壁厚分布曲线整体往左下方偏移,底部逐渐减薄但变化微弱,腰部最薄处减薄程度更大,开口处则显著增厚,变化呈近似指数规律。可见,p主要影响“V”形曲线的位置、腰部的最小壁厚以及开口壁厚。为保证底部厚度,p应尽量小,但还要兼顾开口壁厚。

图8 参数p对壁厚分布的影响Fig.8 Influence of parameter p on thickness distribution

根据上述规律进行优化设计,可得到一个相对合理的反胀型面。图9是采用该型面进行正反胀形模拟完成后的坯料壁厚分布结果。由图9可知,反胀后坯料芯部由于最先贴膜,贴膜后受力状态改变,坯料变形得到抑制,壁厚基本维持在原始状态,而反胀区域对应的坯料位置处,材料被拉薄至5 mm左右,坯料压边处壁厚同样基本维持不变。

图9 反胀成形完成后的壁厚分布模拟结果Fig.9 Thickness distribution result after reverse SPF simulation

反胀之后正胀成形后的壁厚分布结果如图10所示。从图10可以看出,球壳最小壁厚约2.9 mm,相对于单向胀形,最薄壁厚位置由球底变化到半球的腰部,球底壁厚也由约2.9 mm增加到约5.1 mm。由此可见,正反胀形有效地将更多的材料聚集到了球底,保证了球底的壁厚,也使得整个毛坯符合产品“厚→薄→厚”的壁厚分布规律。

图10 反胀后正胀成形后的壁厚分布模拟结果 Fig.10 Thickness distribution result after direct-reverse SPF simulation

图11为正反胀形后的壁厚分布曲线与零件壁厚分布曲线对比。由图11可知,正反胀形后零件径向壁厚分布曲线由单向胀形的“丿”形变化为不对称的“V”形。由于反胀型面在设计时h较大,且p较小,使得反胀时芯部材料减薄很少,正胀之后芯部材料有足够的厚度富余进行正胀变形,因此“V”形左侧壁厚变化更为平缓,右侧由于反胀型面紧贴压边,参与流动材料较少,因此壁厚减薄更明显、变化也更为陡峭。这种变化也与产品的壁厚变化特点更加匹配。

图11 正反胀形壁厚分布与目标产品壁厚分布对比Fig.11 Comparison of thickness distribution between direct- reverse SPF forming and target product

由图11还可以看出,曲线各处壁厚值均大于产品最小壁厚要求,因此理论上满足后续加工余量要求。但也可以看出,最小壁厚并没有落在环筋2和上部开口之间的凹陷正中空间,因此还有一定的优化空间。根据上述规律可知,可以进一步减小p参数。

综上可知,正反胀形后能够得到类似于目标产品的厚→薄→厚分布规律的超塑球壳,并且通过对3个关键反胀型面参数h、w、p的优化,可以更精确地控制壁厚分布状态,使超塑后的球壳壁厚分布与目标零件更好地匹配。

1.3 超塑胀形压力曲线设计

超塑胀形压力曲线对超塑胀形壁厚分布以及机械性能都有重要影响,超塑胀形进气时,既要保证材料变形时处于超塑应变速率工艺窗口区间, 还要控制成形时间,否则材料在高温滞留时间过长,晶粒将过于粗大,影响材料最终的机械性能。

超塑胀形压力曲线可以在模拟结果的基础上进行优化。图12为通过模拟设计的超塑胀形压力曲线,模拟中设定最大压力3.5 MPa。由图12可知,模拟曲线反胀压力达到2.3 MPa左右时,压力突然上升到设定的最大压力3.5 MPa,这说明在2.3 MPa左右时,坯料已经基本完全贴膜,因此工艺设计的压力曲线在此处设定为2.5 MPa左右,保压一段时间后,迅速降压至大气压力。同理可知,模拟曲线的正胀压力在约0.5 MPa时,坯料完全贴膜,考虑到正胀有可能局部存在未完全排净的封闭气腔,干扰坯料贴膜,因此在工艺设计时,将正胀压力增加到1.8 MPa左右,保证坯料贴膜精度。

图12 通过模拟设计的超塑胀形压力曲线Fig.12 Pressure curves of SPF forming by simulation

由于半球空腔体积较大,实际在进气时,由于进气流量的限制,有可能导致进气压力上升或下降的速率无法满足工艺设计曲线要求。为避免此情况出现,应设计并联气路,使用设备的多条气路同时进气和排气,如果仍不满足要求,应适当降低进气或排气的速率,保证保压时的最大压力即可。

2 实验过程

实验材料为宝鸡钛业股份有限公司提供的8.0 mm厚TC4钛合金板材,其化学成分如表2所示。TC4钛合金板材显微组织如图13所示,平均晶粒尺寸约12 μm。

表2 TC4钛合金板材化学成分(w/%)

图13 TC4钛合金板材原始显微组织Fig.13 Original microstructure of TC4 titanium alloy plate

以数值模拟为依据设计超塑胀形模具,超塑设备为703所的800T超塑胀形机。超塑胀形实验的温度为915 ℃。

针对成形实验得到的半球毛坯壳体,进一步开展壁厚测量、显微组织观察和拉伸性能测试。采用超声测厚仪测量半球毛坯的径向壁厚分布,并与模拟数据进行对比,以验证模拟数据的准确性;在半球壳径向不同厚度处取金相试样进行观察,分析超塑胀形的热循环和变形过程对TC4钛合金组织变化的影响;在半球毛坯的球底部位取样进行室温拉伸性能测试,分析超塑胀形过程对TC4钛合金力学性能的影响。

3 结果与分析

图14为正反胀形得到的半球壳毛坯件。产品壁厚测量数据表明,半球壳不同位置的壁厚均满足加工需求。

图14 正反胀形得到的半球毛坯件Fig.14 Hemisphere shell after forming by direct-reverse SPF

图15为球壳径向的壁厚数值。由图15可知,实测壁厚与模拟壁厚的分布基本吻合。但样件在反胀后,拉薄更明显,最薄处壁厚数值更低,因此球底和压边处的壁厚更大。

图15 半球壳实测壁厚分布与模拟壁厚分布对比Fig.15 Comparison of thickness distribution curves between actual thickness and simulation thickness

超塑胀形后TC4钛合金的显微组织见图16。由图16可知,相对于原始板材,超塑胀形后合金的晶粒尺寸明显长大,由12 μm增大至20 μm左右,但保持为等轴晶组织。

图16 超塑胀形后TC4钛合金显微组织Fig.16 Microstructure of TC4 titanium alloy after SPF

对半球壳不同厚度处的金相组织进行对比发现,不同变形量处,金相组织差异不大,在反胀拉薄区最小壁厚处并未发现孔洞等缺陷,证明超塑胀形后合金组织满足要求。

TC4钛合金经过长时高温和拉伸变形作用,性能将会有所下降[12]。表3为超塑胀形后同一部位3支TC4钛合金试样的拉伸性能测试结果。相对于原始性能(抗拉强度1020 MPa, 屈服强度975 MPa, 延伸率16.8%),变形后的抗拉强度和屈服强度略有下降,但完全满足国军标对TC4钛合金的要求。由于屈服强度下降较抗拉强度更明显,因此屈强比降低,延伸率反而有一定提升,总体来看力学性能损失较小。

表3 超塑胀形后TC4钛合金的拉伸性能

图17为超塑毛坯经过精加工后的半球壳体。采用该工艺生产的产品目前已经在我国深空探测器上得到了应用。

图17 终加工后的TC4钛合金半球壳Fig.17 Photo of TC4 hemisphere shell after final machining

4 结 论

(1) 根据数值模拟,采用正反胀形方法可将单向胀形后TC4球壳从赤道到球底厚→薄的壁厚分布规律改变为厚→薄→厚的分布规律,这种分布规律与目标零件更为匹配。

(2) 提出了反胀模具型面回转曲线的3个关键参数h、w、p。h、w参数对球底和球腰壁厚均有显著影响,前者呈线性规律后者呈指数规律;p参数主要影响球腰的最小壁厚和位置,对球底壁厚影响较小。

(3) 根据3个关键参数的影响规律对超塑胀形模具进行了优化,采用优化后的反胀模具进行半球的超塑胀形,可以得到完全满足目标产品壁厚需求的超塑毛坯。

(4)正反胀形成形的半球壳毛坯与模拟结果吻合较好。超塑胀形后TC4钛合金晶粒有所长大,但仍维持等轴晶组织,材料屈服强度和抗拉强度有所下降,延伸率有所提高。材料性能满足设计要求。