大包浇余渣回收利用工艺研究及对成本影响实践

2021-06-28周左瑞王利科韩一飞

周左瑞,王利科,韩一飞

(乌海市包钢万腾钢铁有限责任公司,内蒙古 乌海 016040)

钢渣是钢铁企业在炼钢生产中产出的必不可少的附属产品,如何从钢渣中有效地回收废钢和高价值利用钢渣是钢铁企业面临的重要课题。通过对生产过程中不同工序钢渣的物理、化学性能分析研究,如何对钢渣资源采用不同工艺路径进行回收再利用,是为当前钢铁企业节能减排、降低生产成本的重要举措,也是未来钢铁行业发展的趋势[1-3]。

1 现状

目前炼钢厂对大包浇余渣采用倒入渣罐,然后经过跨车运输到渣跨简单破碎,将其中浇余产生的大块钢回收后,其余含铁渣在运输至钢渣磁选厂进行磁选,最后磁选的钢渣返回到转炉回收利用。连铸工序因钢包使用过程中包底耐材侵蚀导致包底不平或因人为操作原因导致大包浇铸结束后大包浇余渣中含有部分钢水,大包浇余渣倒运到渣跨后使用电磁吊将浇余渣中残余废钢吸附出来,需要倒运到废钢切割场地进行切割,运输费用、切割费用等成本较高。

为降低生产成本,通过理论分析和实践跟踪对连铸大包浇余渣通过铁水包盛装后在回到转炉回收利用,该方法可以实现铸余钢水和热态炉渣的循环利用,对转炉前期成渣及过程化渣有利,回收浇余的炉次在操作稳定的条件下还可适量节约渣料消耗,减少目前钢、渣在渣跨的运输、加工等各环节的生产成本。

2 大包浇余渣回倒转炉后冶炼过程机理作用

大包浇余渣是经过转炉脱氧后形成的炉渣,其中含带转炉出钢产生的脱氧产物,例如SiO2、MnO、FeO等成分,铸余渣装到转炉内在吹炼过程中促进白灰熔化、加快前期化渣、减少炉渣粘稠返干粘枪、提高吹炼过程脱磷效率,同时降低工序过程中钢铁料消耗、降低渣料加入量、又提高了金属收得率。

2.1 工艺操作优化

2.1.1 装入制度

(1)稳定装入量:总装入量(吨)=铁水100吨+废钢15吨=115吨。

(2)废钢调配必须保证终点碳温命中(终点碳:0.06%~0.10%,终点温度1660℃~1680℃);

2.1.2 供氧制度

(1)试验前必须测量液面及炉底高度来确定枪位,刮枪后必须校验码盘值。

(2)吹炼氧压08MPa~0.9MPa,拉碳氧压不得超过0.95MPa,氧气流量开吹14000m3/h,过程流量控制25000m3/h,拉碳压枪时间≥90秒。

(3)氧枪枪位控制:拉碳枪位1.0m,基本吹炼枪位1.2m~1.3m,化渣枪位1.3m~1.5m(因回倒渣可促进前期快速化渣、成渣速度快,为防止炉渣活跃产生喷溅,原则回倒炉次化渣枪位较原有化渣枪位低10cm,原有化渣枪位1.4m~1.6m)。

(4)冶炼过程中尽量减少氧气流量的调整次数,保持冶炼过程平稳[4]。

2.1.3 渣料配比及枪位控制

(1)根据废钢比、铁水硅情况,低枪位操作2~3分钟,保证第一批渣料加入全部造渣料的1/2~2/3,前期起渣后,提枪化渣,枪位1.3m~1.5m之间;保证前期快速化渣、避免熔池集中升温造成喷溅;以保证有足够的碱度前期去磷并且保证中期不会返干;

(2)第一批料化好后,加入第二批料并适当降枪至基本吹炼枪位第二批料的石灰在吹炼前期起渣后小批量加入,吹炼6分钟前加完;在造渣料加完前枪位应在基本冶炼枪位,吹炼中期9~12分钟进行二次提枪化渣,保终渣化透同时充分进行脱磷。

2.2 浇余渣回收后有利于去磷

浇余渣回收后使下炉的初渣快速形成,有利于前期去除P、S,提高脱磷效果。脱磷原理如下:

随着熔池温度的提高和渣中(Fe0)含量的升高,化渣速度增大,渣中(Ca0)含量提高。有如下反应:4(CaO)+3(FeO)·(P205)=4(Ca0)·(P205)+3(FeO)综合以上反应方程式得到:2[P]+5(Fe0)+4(CaO)=4(CaO)·P205+5Fe根据化学反应平衡原理分析,渣中(CaO)、(FeO)越高,4(CaO)·P205越高,则渣中(P)高,钢中[P]低。同时,有关研究也表明,终点碱度越高,则渣中自由(CaO)越多,钢中[P]越低。由此可见回倒渣操作可以使初期成渣速度更快、流动性好,满足脱磷的动力学条件,对脱磷十分有利,能快速脱磷,从而缩短冶炼时间,提高生产效率。

3 工艺流程优化

大包浇余渣返回利用过程中,确保安全、稳定生产节奏、保证物流通畅是前提;同时要考虑大包浇余渣返回作业的灵活性、可操作性,避免长时间占用天车或增加备用铁包。将大包浇余渣倒入钢水跨铁包内,按照生产节奏双炉双机平均两小时回倒6包大包浇余渣,由过跨车运输到加料跨,然后将铁水包吊运到倒罐站出铁并包,出完铁后兑入到转炉内进行冶炼,大包浇余中含带转炉出钢产生的脱氧产物,例如SiO2、MnO、FeO等成分,铸余渣装到转炉内在吹炼过程中促进石灰熔化、加快前期化渣、减少炉渣粘稠返干粘枪、提高吹炼过程脱磷效率,同时降低工序过程中钢铁料消耗。

图1 工艺流程图

将大包浇余渣回倒铁包后,省去大包浇余渣倒渣盆工序,省去浇余渣盆倒运及翻渣盆、浇余钢的回收倒运工序,生产组织过程中需要钢水跨天车利用修包间隙进行倒运铁水包,铁水包需要指定摆放地点,为防止时间长铁水包内回倒渣及钢水凝固,特规定两小时回倒一次铁水包,通过过跨车倒运到加料跨,由加料跨天车吊运到倒罐站进行出铁并包,最后到转炉装铁。

4 试验跟踪

大包浇余渣主要成分,见表1。

表1 大包浇余渣成分

4.1 浇余渣回收利用后渣料调整及成本核算

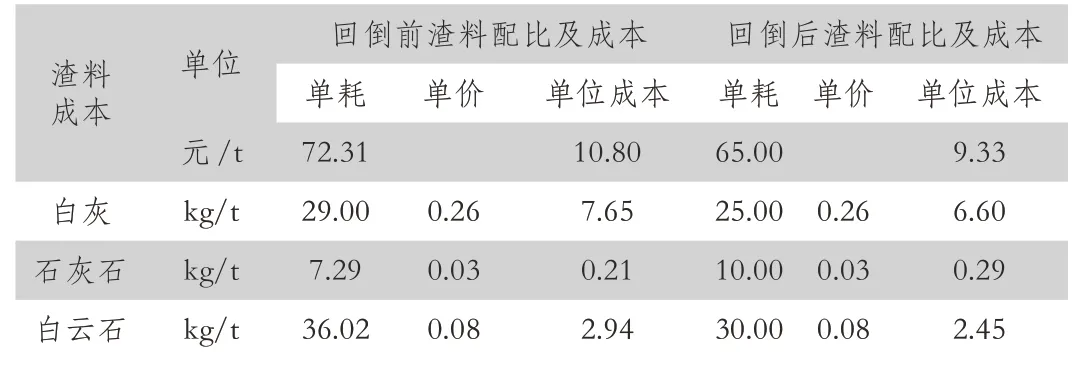

表2 回倒前后渣料消耗及成本对比

通过试验跟踪数据测算,大包浇余渣回收利用后通过渣料配比调整,总渣料量由之前72.31kg/t降低到65kg/t,降低7.61kg/t,渣料成本由10.8元/t降低到9.33元/t,渣料成本降低1.47元/t。

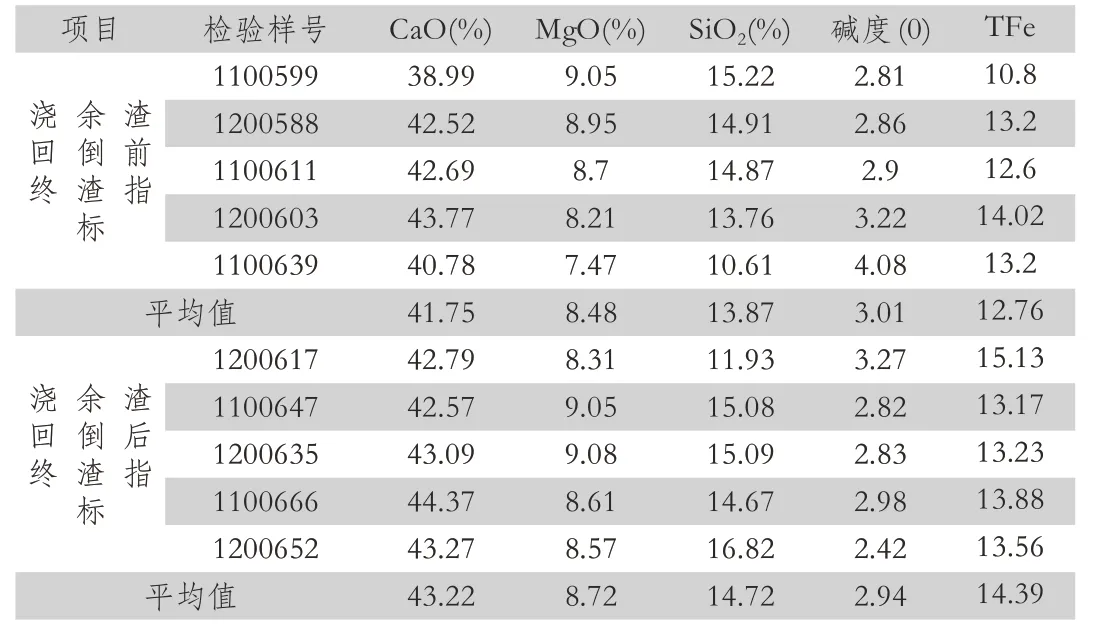

表3 渣料调整后终渣指标对比

通过试验对比,大包浇余渣回收利用后转炉冶炼过程化渣较之前有明显改善,成渣速度快,基本前期4分钟之前开始明显起渣,起渣时间较回倒前提前约30秒,过程返干现象明显改善,从终渣指标可以看出,白灰降低4kg/t、白云生降低6kg/t后终渣碱度相对稳定且满足要求,渣中MgO含量较回倒前提高0.24%,从渣中TFe可以反映出化渣较之前有明显改善,回倒前返干现象较明显,渣中TFe含量不稳定,终渣化渣不好,综合以上分析,大包浇余渣回倒有利于促进过程化渣,降低渣料消耗,降低渣料成本。

4.2 浇余渣对钢铁料影响

大量的热态渣掺杂着浇余钢水不但处理困难,而且降低了金属收得率,对钢铁料损失及成本控制影响较大,影响企业效益。

按照试验数据统计产生的大包浇余量平均占比吨钢0.45%、平均出钢量108吨计,每包浇余量486kg,回倒转炉后吹炼过程吹损按照7%计算,渣中(TFe)平均14.72%计算,每炉出钢量增加452kg,回倒后渣量增加5kg/t,渣中多带走(TFe)影响钢铁料0.7kg/t,合计影响钢铁料消耗5.1kg/t;如下表所示。

表4 浇余渣对钢材的影响

4.3 切割倒运费用及经济效益测算

按照数据统计乌海市包钢万腾钢铁有限责任公司2020年全年产生的大包浇余量平均占比吨钢0.45%,产生的大包浇余需要倒运到废钢切割场地进行切割,切割厂家自备罐装氧气,切割费用88.88元/吨(包含倒运费用),按照每月平均钢产量20万吨计算,全年节约成本:20万吨*0.45%*88.88元/吨*12个月=95.99万元/年,择合吨钢成本可降低:(20万吨*0.45%*88.88元/吨)/20万吨=0.4元/t。

5 结论

(1)大包浇余渣回倒后可降低渣料消耗,白灰可降低4kg/t、白云石可降低6kg/t,渣料成本降低1.47元/t,对成本控制效果较明显。

(2)利用大包浇余渣循环利用技术,提高金属回收率,可降低钢铁料消耗5.1kg/t。

(3)通过大包浇余渣回倒后,避免产生的浇余钢需要切割、倒运产生费用,为公司创效95.99万元/年,择合吨钢成本可降低 0.4元/t,对降本增效贡献较明显。

(4)有利于改善过程操作,前期成渣速度较快,终渣化渣良好,有利于提高脱磷效率。