热力学分析合金元素对7055合金的影响

2021-06-28于长富张祝珲

吴 楠,杨 路,郑 健,于长富,张祝珲

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

7055合金作为新型高强铝合金中的杰出代表,是在7050合金基础上增加Zn和Cu元素含量、降低Fe和Si杂质元素含量而开发出的一种新型超高强铝合金[1],属于Al-Zn-Mg-Cu系,具有高强度、低密度、良好的热加工性能等优点,被广泛用于航空航天领域的主要结构材料[2]。研究结果表明,7055合金比7050合金具有更高的强度,同时具有较强的断裂韧性[3-4]。近几年,国内外学者在7055合金成分优化、合金组织结构改善、热处理工艺改进方面的研究较多。张训等[5]人研究了7055合金时效工艺,结果表明7055合金在470 ℃×4 h固溶、120 ℃×4 h时效制度下,强度最大,达到峰值时效效果。张新明等[6]在7055合金均匀化制度研究过程中发现,合金经264 ℃×4 h+468 ℃×24 h双级均匀化处理后,消除了铸锭晶界上的非平衡凝固共晶组织,获得了均匀、细小弥散分布的Al3Zr粒子,可提高合金的抗应力腐蚀性能。文献[7]认为,微量Zr元素提高了7055合金强度的淬火敏感性,减小了延伸率的淬火敏感性,当Zr含量为0.1%时7055合金的淬火敏感性最大。

一般通过控制合金中η相(MgZn2)、S相(CuMgAl2)和θ相(CuAl2)的数量和形态,调整合金的热处理工艺,使合金具有较高强度、良好的耐蚀性、较低的淬火敏感性。但现有研究在合金成分设计过程中,主要采取“试错”方法,试验周期长,研究费用高。目前,凝固模拟技术已在材料开发中应用。其中,CALPHAD技术已广泛应用于凝固模拟研究中。

本文基于相图和凝固模拟计算,采用CALPHAD技术及热力学计算软件对7055合金进行热力学计算,研究7055合金的凝固路径及淬火敏感性,计算7055合金凝固过程中η相(MgZn2)、S相(CuMgAl2)的生成温度和生成量,并将模拟计算结果与DTA曲线进行对比,验证热力学模拟计算结果的可靠性。

1 热力学计算方法及原理

1.1 相图计算理论基础

CALPHAD是将材料动力学、相变显微组织演变数值模拟结合在一起的相图计算方法[8-11]。根据热力学原理,在等温等压条件下,系统总是自发地朝着吉布斯自由能减少的方向进行,吉布斯自由能的表达式为:

(1)

式中,等式右边第一项为纯组元的吉布斯自由能之和,第二项为理想混合熵引起的自由能增加,第三项为偏离理想溶液引起的超额自由能。

组元i在各相中的化学势相等,即有:

(2)

μi(α)=μi(β)

(3)

1.2 凝固计算理论基础

凝固过程中采用Scheil模型理论[12-13],该模型假设:(1)固相中无扩散,DS=0;(2)液相均匀混合,液态金属在任何时刻都能通过扩散、对流或强烈搅拌而使其成分完全均匀,DL=∞;(3)固-液界面处于局部平衡状态;(4)固相线和液相线为直线。

形成固相中合金成分:Cs=kC0(1-fs)k-1

(4)

(5)

式中:Cs、fs分别为固-液界面处固相成分和相应的固相质量分数,C0为合金原始成分。

2 试验过程与方法

试验材料为7055合金,使用正交试验方法,在其标准成分范围内,分别设定Zn含量为7.6%、8.0%、8.4%,Mg含量为1.8%、2.0%、2.3%,Cu含量为 2.0%、2.3%、2.6%,Fe、Si、Zr含量固定,分别为 0.15%、0.10%、0.10%,共27种合金成分。使用热力学相图计算软件和铝基数据库进行热力学计算,探讨Zn、Mg、Cu对7055合金相组成、凝固路径以及淬火敏感性等性能影响。计算过程为理想状态,不考虑固态扩散过程,采用Scheil模型。

3 试验结果及分析

3.1 7055合金凝固路径

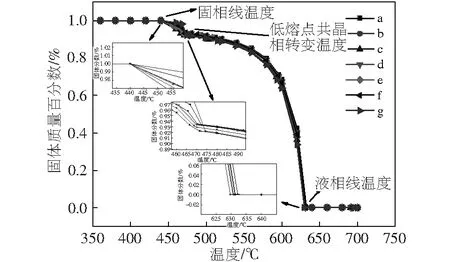

图1为7055合金热力学计算的凝固路径(冷却速率100 ℃/s),即固相体积分数与温度的关系曲线。由图1可知,随Zn、Mg、Cu含量增加,液相线温度逐渐降低,低熔点共晶相析出转变温度升高,固相线温度相同。固相线温度为440 ℃,液相线温度在630~633 ℃范围内,低熔点共晶相析出转变温度在470~480 ℃范围内。

(a)2.0Cu-7.6Zn-1.8Mg; (b)2.3Cu-7.6Zn-1.8Mg; (c)2.6Cu-7.6Zn-1.8Mg; (d)2.0Cu-8.0Zn-1.8Mg; (e)2.0Cu-8.4Zn-1.8Mg; (f)2.0Cu-7.6Zn-2.0Mg; (g)2.0Cu-7.6Zn-2.3Mg图1 7055合金热力学计算的凝固路径Fig.1 Solidification path of thermodynamic calculation of 7055 alloy

为验证热力学计算结果的可靠性,对7055合金进行DTA测试。由图2可知,DTA曲线存在吸热峰,其起始熔化温度为472 ℃,在热力学计算的低熔点共晶相转变温度范围内。试验检测结果与热力学计算结果相吻合。

图2 7055合金DTA曲线Fig.2 DTA curve of 7055 alloy

3.2 7055合金结晶相生成温度和生成量

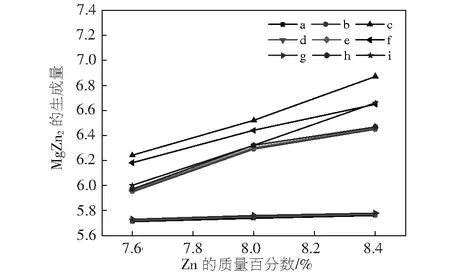

图3和图4为η(MgZn2)相生成温度和生成量随Zn含量变化的热力学计算结果。从图3模拟计算结果可看出,MgZn2生成温度区间为408~448 ℃,生成温度随Zn、Mg含量的增加而升高,随Cu含量的增加而降低。从图4可看出,MgZn2生成量随Mg、Zn含量的增加而增加,当Cu含量小于2.3%时,MgZn2生成量随Cu含量的增加而增加;Cu含量大于2.3%时,生成量随Cu含量的增加而减少。

(a) 2.0Cu-xZn-1.8Mg; (b) 2.0Cu-xZn-2.0Mg; (c) 2.0Cu-xZn-2.3Mg; (d) 2.3Cu-xZn-1.8Mg; (e) 2.3Cu-xZn-2.0Mg; (f) 2.3Cu-xZn-2.3Mg; (g) 2.6Cu-xZn-1.8Mg; (h) 2.6Cu-xZn-2.0Mg; (i) 2.6Cu-xZn-2.3Mg图3 MgZn2相生成温度随Zn含量的变化曲线Fig.3 Variation curve of MgZn2 phase formation temperature with Zn content

(a) 2.0Cu-xZn-1.8Mg; (b) 2.0Cu-xZn-2.0Mg; (c) 2.0Cu-xZn-2.3Mg; (d) 2.3Cu-xZn-1.8Mg; (e) 2.3Cu-xZn-2.0Mg; (f) 2.3Cu-xZn-2.3Mg; (g) 2.6Cu-xZn-1.8Mg; (h) 2.6Cu-xZn-2.0Mg; (i) 2.6Cu-xZn-2.3Mg图4 MgZn2相生成量随Zn含量的变化曲线Fig.4 Variation of the amount of MgZn2 phase with Zn content

图5和图6为S(CuMgAl2)相生成温度和生成量随Zn含量变化的热力学计算结果。由图5可见,S(CuMgAl2)相生成温度区间为436~469 ℃,生成温度随Cu、Mg含量的增加而升高,Zn元素对S相生成温度无显著影响。从图6可以看出,S相生成量随Zn含量的增加而减少,随Mg、Cu含量的增加而增加。

(a) 2.0Cu-xZn-1.8Mg; (b) 2.0Cu-xZn-2.0Mg; (c) 2.0Cu-xZn-2.3Mg; (d) 2.3Cu-xZn-1.8Mg; (e) 2.3Cu-xZn-2.0Mg; (f) 2.3Cu-xZn-2.3Mg; (g) 2.6Cu-xZn-1.8Mg; (h) 2.6Cu-xZn-2.0Mg; (i) 2.6Cu-xZn-2.3Mg图5 S相生成温度随Zn含量的变化曲线Fig.5 Variation curve of S phase formation temperature with Zn content

(a) 2.0Cu-xZn-1.8Mg; (b) 2.0Cu-xZn-2.0Mg; (c) 2.0Cu-xZn-2.3Mg; (d) 2.3Cu-xZn-1.8Mg; (e) 2.3Cu-xZn-2.0Mg; (f) 2.3Cu-xZn-2.3Mg; (g) 2.6Cu-xZn-1.8Mg; (h) 2.6Cu-xZn-2.0Mg; (i) 2.6Cu-xZn-2.3Mg图6 S相生成量随Zn含量的变化曲线Fig.6 Variation curve of the amount of S phase with Zn content

3.3 7055合金TTT曲线

对于Al-Zn-Mg-Cu合金来说,平衡态的MgZn2相的数量主要决定合金淬透深度[14],因此本部分主要讨论合金元素对MgZn2相析出温度和孕育时间的影响,即TTT曲线。TTT曲线是表示不同温度下,相的转变量与转变时间关系的曲线,通过TTT曲线可判断合金固溶体的析出温度、孕育期等,亦可判断合金淬火敏感性性大小。

合金化程度越高,固溶后溶质原子浓度越高,淬火冷却时固溶体越容易分解,合金的淬火敏感性越高[15]。图7为7055合金中MgZn2相的 TTT曲线。

从图中可看出,随Mg含量的增加,TTT曲线的鼻尖区域整体向左上方移动;随Zn、Cu含量的增加,TTT曲线的鼻尖区域整体向左侧移动。

(a) 2.0Cu-7.6Zn-1.8Mg; (b) 2.3Cu-7.6Zn-1.8Mg; (c) 2.6Cu-7.6Zn-1.8Mg; (d) 2.0Cu-8.0Zn-1.8Mg; (e) 2.0Cu-8.4Zn-1.8Mg; (f) 2.0Cu-7.6Zn-2.0Mg; (g) 2.0Cu-7.6Zn-2.3Mg图7 7055合金中MgZn2相的 TTT曲线Fig.7 TTT curve of MgZn2 phase in 7055 alloy

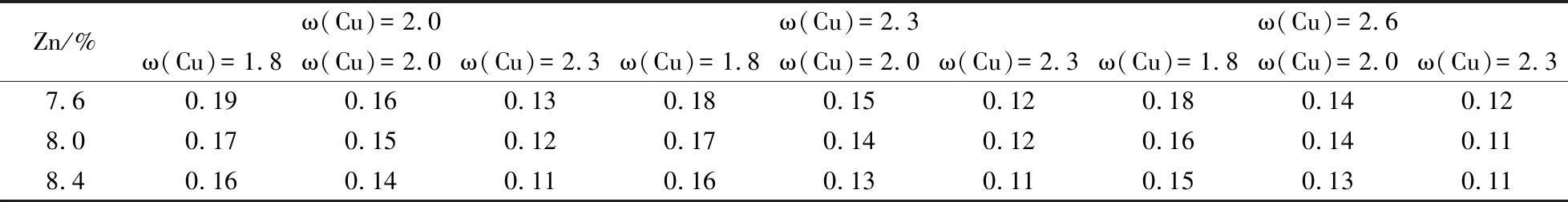

表1、表2给出了7055合金TTT曲线的鼻尖温度、孕育时间等,可以看出随Mg含量的增加,MgZn2鼻尖温度逐渐升高,析出0.5% MgZn2的鼻尖转变时间也逐渐缩短;随着Zn、Cu含量的增加,MgZn2鼻尖温度略微提高,析出0.5% MgZn2的鼻尖转变时间逐渐缩短。由此可判断,随着Mg含量增加,合金的淬火敏感性提高;随Zn和Cu含量增加,合金的鼻尖转变时间逐渐缩短,鼻尖温度无明显变化。

表2 7055合金的TTT曲线鼻尖孕育时间(h)Table 2 TTT curve nose tip incubation time of 7055 alloy

合金的淬火敏感性受过饱和固溶体稳定程度影响。过饱和固溶体越稳定,合金的淬火敏感性越低。溶质原子和溶剂原子的半径差Δr越大,溶质溶入溶剂后点阵畸变程度越大,畸变能越高,结构的稳定性越低[15]。Zn、Mg、Cu、Al原子半径分别为1.39、1.60、1.28和1.43Å,半径差分别为ΔrZn-Al=-0.05、ΔrMg-Al=0.17、ΔrCu-Al=-0.15,ΔrMg-Al的绝对值最大,畸变程度最大,固溶体最容易分解,合金淬火敏感性受Mg元素的影响较大。根据Vegard定律存在以下规律:当溶质原子的半径大于溶剂原子时,固溶体的点阵常数会随着溶质原子的含量增加而增加;而当溶质原子的半径小于溶剂原子时,固溶体的点阵常数则随着溶质原子的含量增加而减小。rMg>rAl,固溶体的点阵常数随Mg原子的含量增加而增加,即固溶体畸变程度随Mg元素含量的增加而增加;rCu、rZn 1)随Zn、Mg、Cu元素含量增加,液相线温度降低,低熔点共晶相析出温度升高,液相线温度在630~633 ℃范围内,固相线温度为440 ℃,低熔点共晶相析出转变温度在470~480 ℃范围内。 2)η(MgZn2)相、S(CuMgAl2)相生成温度和生成量随Zn、Mg、Cu含量变化的关系曲线可为7055合金成分优化、凝固组织控制及热处理制度制定等提供理论依据。 3)7055合金中Zn、Mg、Cu含量分别为7.6%~8.4%、1.8%~2.3%、2.0%~2.6%时,凝固组织中η(MgZn2)相的生成温度为408~448 ℃,生成量为5.7%~6.9%;S(CuMgAl2)相的生成温度为436~469 ℃,生成量为0.5%~1.9%。 4)热力学模拟计算7055合金的鼻尖温度和鼻尖孕育随Zn、Mg、Cu含量变化的关系曲线表明,随着Mg含量增加,合金的淬火敏感性提高,Zn、Cu元素含量的变化对合金的淬火敏感性影响不大。4 结论