热处理工装对厚大型铸件超声波探伤底波的探讨

2021-06-28刘晓琳单泽成

宋 贺,刘晓琳,单泽成,刘 伟

(中铝山东工程技术有限公司,山东 淄博 255000)

滚圈、轮带等厚大型铸件应用于回转窑、危废窑、反应炉等等窑炉上,是非常关键、重要的零部件,特点为质量重、体积大、壁厚等,都要求进行超声波探伤,对于小型窑炉其探伤要求比较高,一般超声波探伤要求在2级左右,而对于大型窑炉其探伤要求在3级左右。为能够进行超声波探伤,滚圈、轮带必须进行热处理,只有具备探伤要求,才能进一步对内部探伤等级进行评定。

现实的实际生产过程中,滚圈、轮带等大型铸件的热处理一般为:正火+回火,用来达到细化晶粒,稳定组织的作用,使其具备超声波探伤要求(有底波);在其热处理正火冷却过程中,主要的冷却方式为:自然风冷和风扇风冷等两种,对于一般质量小、体积小的铸件,用两种方法可以满足技术要求;然而,由于自然风冷却等冷却速度的限制,大型的滚圈、轮带等需要两次甚至三次正火+回火才能够达到细化晶粒的目的,超声波探伤才能够有底波,造成了成本的提高,不利于实际生产。为了解决在实际过程中出现的两次甚至三次正火+回火才能细化晶粒的难题,通过设计一套热处理工装[1],提高其正火过程中的冷却速度,同时,使滚圈、轮带等厚大型铸件冷却均匀,达到一次正火回火就能细化晶粒,超声波探伤中有底波。

1 实验

外径5900mm,内径5100mm,高度850mm,毛重6300kg左右滚圈四件,材质ZG35SiMn,电弧炉熔炼,水玻璃砂造型。热处理炉为天然气炉,型腔规格为10000×7500×4000,两侧各均匀分布五个喷火嘴,天然气炉拖车有效载荷为200吨;CTS-9006超声波探伤仪,热处理工装[1]一套。

第一组炉次为不使用热处理工装,正火冷却方式为自然风冷却;热处理拖车上放置六件垫块,高度600mm左右,将两件滚圈放置在垫块之上,两件滚圈上下堆放,滚圈中间间隙超过150mm,铸件放置天然气热处理炉中间位置。

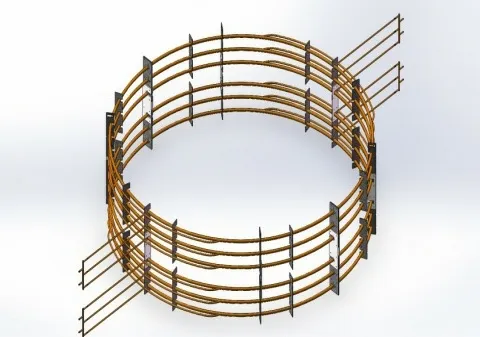

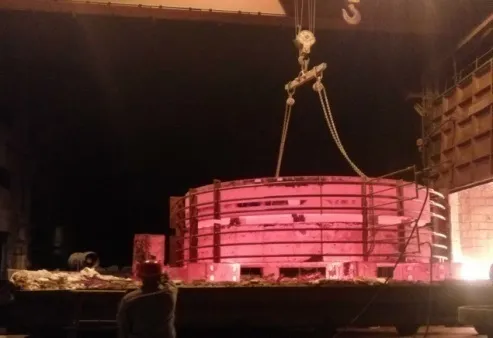

第二组炉次为使用热处理工装[1],热处理工装实用为:先将热处理工装组装好,然后接通风包,组装完毕之后,在厚大铸件出天然气炉之前,用吊车吊起,预留在铸件出炉后位置的正上方,然后铸件在天然气炉保温结束后,拉出天然气炉,吊车吊的热处理工装落下,让热处理工装在铸件周围;这时滚圈摆放方式和第一组炉次一样。

以上两个炉次的热处理工艺一样,只有正火过程中的冷却方式不一样。第一组炉次自然冷却,第二组炉次使用热处理工装冷却。

图1 第一组炉次中两件滚圈摆放方式以及自然风正火冷却方式

图2 热处理工装三维设计图

图3 热处理工装组装完毕

图4 热处理工装吊起,找预停留位置

图5 第二组炉次中两件滚圈摆放方式以及用热处理正火工装冷却方式

2 实验结果

热处理正火+回火之后,将滚圈外的氧化皮去除,用超声波探测器对其进行超声波探伤。

探伤结果:第一组炉下面的滚圈2/3以上区域存在无底波现象,上面的滚圈1/2以上区域存在无底波现象,不符合超声波探伤要求,不能进行超声波探伤。

第二炉次,上下两件滚圈都有底波,符合超声波探伤要求,能够进行超声波探伤。

3 分析和讨论

第一组炉次中两件滚圈都存在无底波现象,主要因为自然风冷却速度有限,风量受到厂房、天然气炉位置等客观因素影响比较多,风量分散不能集中,没有足够的风量使滚圈热量散发,厚大型铸件内部热量不能通过自然风快速带走,导致厚大型铸件热量散发慢;同时,由于自然风的方向单一,只有一侧位置的冷却速度快,而其余位置冷却速度慢,导致热量分布不集中,有的冷却下来,组织开始改变,而其余地方热量没有散发还没有发生组织改变,达不到晶粒细化要求,所以导致铸件内部晶粒粗大,没有底波。

第二组炉次中两件滚圈都有底波,主要因为热处理工装存在,热处理工装能够使风包内的压缩风集中集中起来,通过工装内侧出气孔,风量均匀分布在滚圈周围,持续不断对滚圈进行冷却,滚圈的热量能够持续的被带走,同时,风量集中并持续不断的均匀分布在滚圈周围,也防止了由于冷却速度不同导致滚圈铸件的变形,冷却速度能够达到铸件内部晶粒细化要求,从而晶粒比没有用热处理正火工装的细小,超声波探伤有底波,符合超声波探伤要求。

4 结论

(1)热处理工装能够增加滚圈正火时的冷却速度,达到细化内部晶粒的目的,超声波探伤有底波,符合超声波探伤要求,能够进行超声波探伤。

(2)滚圈、轮带等厚大型铸件正火时进行自然冷却,冷却速度不够,一次正火+回火很难使晶粒细化,超声波探伤时没有底波,不符合超声波探伤要求。

(3)热处理正火工装能够加快滚圈、轮带等厚大型铸件在热处理正火时的冷却速度,一次正火+回火能够进行探伤,节省了大量的生产成本,符合实际生产要求。