燃料粒级组成对烧结燃耗及质量影响研究

2021-06-28袁蛟龙

袁蛟龙

(唐钢国际工程技术股份有限公司,河北 唐山 063000)

固体燃料消耗在烧结工序能耗中的比重占到75%~80%,燃料配加到含铁混合料中,为烧结物理化学变化提供所必须的能量,在一系列物料化学变化下,促进烧结矿的形成。燃料的燃烧对烧结矿的产、质量有着相当重要的影响[1-3]。

研究工作者对固体燃料颗粒的燃烧特性研究已有很多,对单一粒径的燃料颗粒来说,气体扩散的速率、燃烧反应的能力与颗粒的粒级成反比。颗粒粒级越小,燃烧速度越快,时间越短。在烧结过程中,燃烧很复杂,部分燃料颗粒已嵌入混合料颗粒中,限制了氧气与碳接触,厚料层烧结最明显。燃料粒级过细,燃烧速度快,有部分甚至被主抽风机抽走,随烟气排出,热量不足导致液相量不足,成品率低,返矿增多,配碳量高,能耗高。下文将通过烧结杯实验的方法来证明0mm~3mm与0.5mm~3mm燃料粒级组成对烧结燃耗及质量的影响。

1 烧结杯实验方法

烧结杯实验方法采用抽风烧结。烧结杯尺寸为Ф300mm×600mm,点火负压与抽风负压不调整,便于有对比性。

本实验采用三种配比方案分别配备0mm~3mm原燃料和过筛后0.5mm~3mm 燃料进行烧结杯试验,分别测定烧结相关参数及烧结矿冶金性能指标的变化,进行对比分析。

2 烧结杯实验过程

2.1 配比方案

实验1、3和5配用燃料粒度为0mm~3mm,实验2、4和6配用燃料粒度为0.5mm~3mm。每个方案烧结实验用料一起配制、混匀、然后分别配入燃料再次混匀,以保证烧结料物理性能、化学性质尽量一致,装料及操作方面尽量做到一致,以确保烧结实验结果更具有代表性,更能体现出实验的对比性。

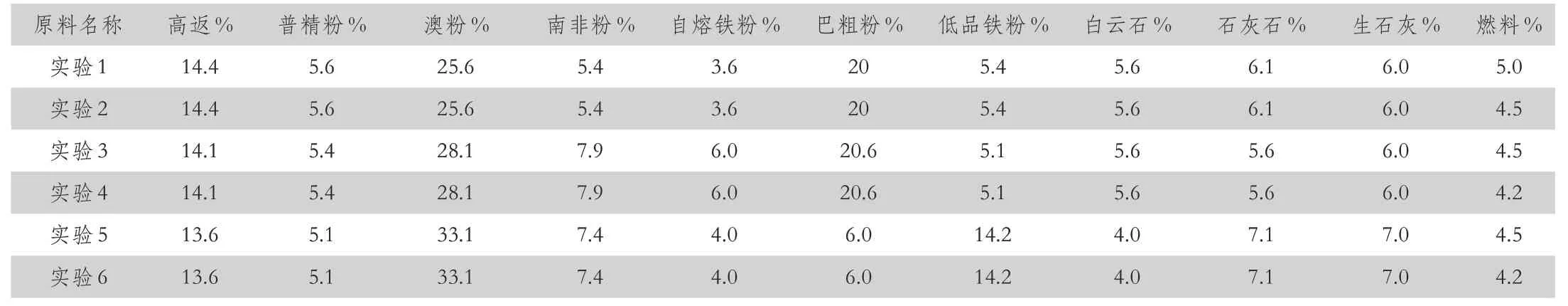

表1 实验方案

表2 实验各项指标

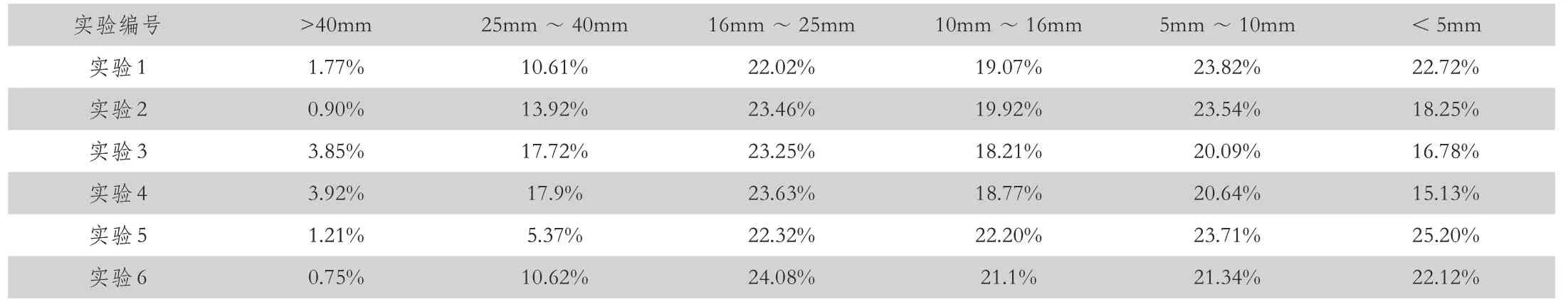

表3 烧结矿粒级组成

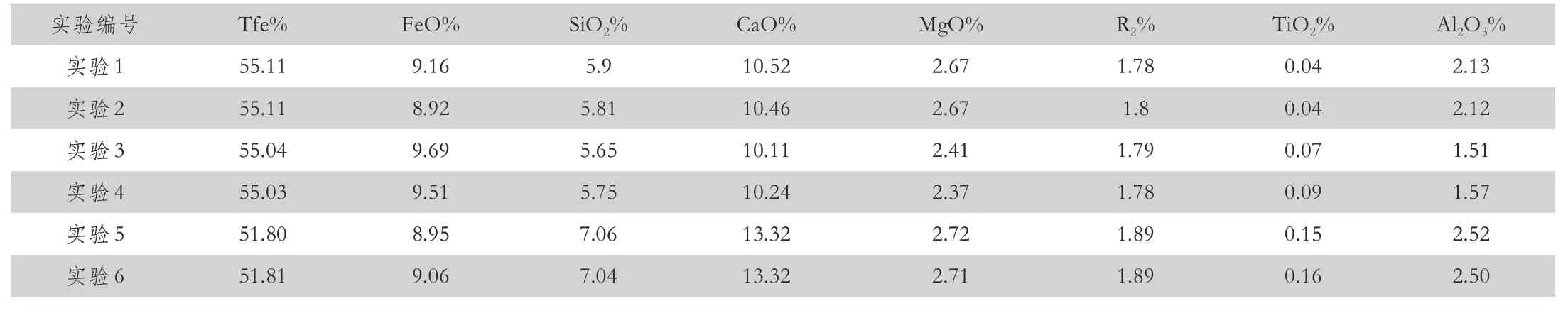

表4 烧结矿化学成分

2.2 参数控制

布料厚度:600 mm ;点火时间:90 s;点火温度:1100±50 ℃;铺底料(10~20mm)5 kg。

2.3 实验结果

见表3,表4。

3 实验结果分析

本次共采用6组实验对比方案,每2组方案中的含铁原料、溶剂的配比一致,其中实验1、3和5配用燃料粒度为0mm~3mm,实验2、4和6配用燃料粒度为0.5mm~3mm,通过调整燃料配比量控制烧结矿TFe。通过实验结果(表2、表3、表4)可以看出,在保证烧结矿TFe含量一致的前提下,配用燃料粒级为0.5mm~3mm的实验对比配用燃料粒级为0mm~3mm的实验在烧结速度、转鼓指数、烧结矿粒度组成与成品率方面均有不同程度提高,固体燃耗下降。

烧结料经过混合制粒后混合料里的较大燃料颗粒燃烧高温反应温度更持久,反应区扩大,有利于促使烧结液相形成,液相生产量较多,粘结相充分,从而引起上述指标改善。整体物料透气性较好,烧结过程中负压变化不大。可由实验确定:通过降低燃料0mm~0.5mm粒级的百分比后可以明显提高烧结速度、成品率和生产率,改善烧结矿粒度组成,提高烧结矿强度。

实验1与2、3与4、5与6两两对比,实验2、4、6烧结矿转鼓强度分别提高1.34%、0.66%和2.94%,这说明实验1、3、5的燃料粒级组成得到了改善,烧结过程的氧化性气氛得到了加强,证明燃料的燃烧条件对烧结的结块和矿化作用起到了一定的促进,烧结矿强度提高,成品率分别提升了4.82%、1.97%和3.39%。

实验1与2、3与4、5与6两两对比,实验2、4、6烧结矿粒级组成的10mm~40mm粒级所占比例较高,这个范围的粒度组成有利于高炉稳定生产,提高高炉煤气利用率、降低高炉焦比。

实验2、4、6因为所配燃料中没有小于0.5mm的粒级,混合料混合制粒后的原料粒度组成发生变化,燃料的燃烧得到改善,烧结的氧化气氛得到加强,烧结混合料里的较大燃料颗粒燃烧高温反应更持久,有利于促使烧结液相形成,液相生产量较多,粘结相充分,烧结上层热量增加,加上烧结料层的自动蓄热作用,促使烧结下层热量的增强,从而引起指标改善,烧结固体燃料消耗大幅下降。实验1、3和5中燃料粒级小于0.5mm粒级占到30.5%左右,在烧结过程中一部分被气流直接抽走,剩余部分燃烧速度较快,造成热量损失,使烧结过程中反应变差,造成燃料消耗增加。

此次烧结实验三组方案所产烧结矿冶金性能均较好。烧结过程中固体燃料的配加量合燃料燃烧程度不同,将直接影响到烧结过程氧化性气氛,进而影响到烧结矿成分的稳定、粒级组成与烧结矿冶金性能。在烧结杯实验过程中我们尽可能的控制FeO含量的一致性,避免由于FeO的变化过大,导致实验的不具备代表性,对冶金性能的对比不利。相比较而言,虽然冶金性能两两对比相差不大,但是实验2、4和6的烧结矿低温还原粉化性和还原性更适宜高炉生产需求。

4 结论

(1)相同原料条件,在保证烧结矿TFe含量基本一致的前提下,配用燃料粒级为0.5mm~3mm的实验较配用燃料粒级为0mm~3mm的实验,烧结固体燃料消耗下降约5kg/t。

(2)随着烧结燃料小粒级比例的减少,垂直烧结速度下降,烧结的高温时间相对增加,烧结矿成品率上升、转鼓指数提高、烧结矿的粒级组成更加优化。

(3)在稳定烧结矿FeO、R2不变的情况下,烧结燃料粒度组成的改变,实验2、4和6的烧结矿低温还原粉化性和还原性更适宜高炉生产需求。

(4)在实际生产中,有条件的情况下,可以考虑分离出0mm~0.5mm粒级的燃料再进行烧结配加,对烧结生产过程有利。