400㎡烧结机二系列脱硫系统技术改造

2021-06-28段利钢

段利钢,姜 林

(河钢股份有限公司邯钢公司(炼铁部),河北 邯郸 056009)

炼铁部1#400m2烧结机二系列脱硫系统于2008年12月31日投运,该系统烟气脱硫采用半干法循环流化床脱硫系统(GSCA)。由于脱硫系统存在严重的设计缺陷,导致该系统一直不能稳定运行。为了实现烟气脱硫系统的高效稳定运行,炼铁部于2013年7月启动1#400㎡烧结机二系列脱硫系统技术改造项目。项目实施后,脱硫系统实现了长期高效、稳定运行,确保了烧结烟气的达标排放,降低了工人劳动强度,节约了人工成本。

1 烟气脱硫系统存在的问题

由于脱硫系统存在严重的设计缺陷,自投入使用以来,炼铁部1#400m2烧结机二系列脱硫系统一直不能稳定运行。问题主要集中在:

(1)脱硫塔及旋风除尘器板结严重,正常运行时需要每月对脱硫塔清理一次,清理时间一般在5天左右。

(2)浆液制备系统无法正常运行,制浆时必须现场有人操作,劳动强度大,制浆现场环境恶劣。

(3)物料循环系统运行不畅,不能形成循环流化床,不能大量自动返灰。

(4)整个系统自动化程度低,设备基本上全部为现场手动启停,运行中需要操作工人员较多。

2 技术改造措施

2.1 增加辅助返料系统

系统运行过程中,由于不能形成循环流化床,造成了脱硫塔板结,导致脱硫系统不能正常运行。为了能够快速形成循环流化床,在脱硫灰仓和生石灰底部分别安装一套气力输送系统,脱硫系统第一次建床时,通过气力输灰系统直接往脱硫塔内输送脱硫灰和生石灰,输送到脱硫塔内部的部分粒度较大的脱硫灰会被左右旋风捕捉收集,当左右旋风下部料仓料位达到2m后,启动左右双螺旋,从而形成循环流化床。

2.2 增加灰斗及料仓流化风系统

物料循环是实现循环流化床脱硫工艺的基础条件,由于物料循环不畅,工艺系统的灰斗在放灰时经常出现板结、蓬仓等情况,导致灰斗内的脱硫灰不能正常排出。

为了保证物料循环系统能够运行顺畅,在每个灰斗及生石灰仓、脱硫灰仓仓壁上安装四块流化板,增加5台流化风机,并在每台流化风机的出口配有电加热器,从而保证吹入灰斗及料仓内的流化风温度达到85℃以上,从而彻底解决了脱硫灰在灰斗、脱硫灰仓上板结、蓬仓的问题,保证了脱硫灰在脱硫系统中能够循环顺畅,从而为脱硫塔能够形成稳定的循环流化床提供了物料支撑。

2.3 对浆液制备系统进行改进

浆液制备系统由振动给料机、生石灰旋转给料器、螺旋给料机、熟化机、除砂机等设备组成。该系统在未改造之前,主要存在以下弊端:

(1)生石灰旋转给料器为定频率控制,不能根据需要控制生石灰下料量,只能采取间断性启动振动给料机的方式控制生石灰下料量,造成熟化机不能稳定的制出合格的浆液。

(2)由于熟化机受料口设计不合理,经常出现落入熟化机的生石灰在熟化机受料口处堆积,一般在制浆过程中30min即可把受料口堵死,需要有岗位工定时处理。

(3)熟化机无制浆温度显示,浆液浓度只能由人工凭经验观察。(4)经除砂机排出的渣子直接落到地面,需要人工定时清理。为了使浆液制备系统能够实现自动制浆,针对以上缺陷,对该系统做出如下改进:

(1)把生石灰旋转给料器改为变频控制,并把变频信号引到主控工控机上,通过在工控机上操作即可实现远程控制生石灰下料量。

(2)对熟化机受料口进行改造,彻底杜绝了受料口堵死问题,减少了职工劳动强度。

(3)在熟化机消化段安装温度计,通过控制生石灰熟化温度来控制浆液浓度,从而实现了由经验操作向依靠数据操作的跨越。

(4)在除砂机下渣口安装皮带机,把渣子直接排往脱硫灰库,降低了劳动强度,优化了现场环境。

(5)通过程序控制,利用熟化机制浆温度来控制生石灰旋转给料器频率,从而实现了全自动制浆。

通过以上措施,提高了浆液制备系统的自动化水平,降低了职工劳动强度。所制备浆液浓度稳定,事故率大大降低。

2.4 喷浆系统优化

在文丘里喉部装有三套三流体喷枪,三个喷枪呈120°角水平分布。熟化石灰浆液、压缩空气和水分别进入喷枪,在喷嘴内混合喷出。浆液被压缩空气雾化,并在喉部高速气流中进一步粉碎和与烟气良好混合。在运行过程中,喷浆系统主要存在以下几个问题。

(1)由于浆液中有杂质或小颗粒物,导致喷枪喷头经常容易堵死,由于枪头为整体设计,枪头内颗粒物及杂质很难清理,只能更换喷头。

(2)在运行过程中,由于浆液压力可达0.7MPa以上,浆液将会被倒压入水管道中,严重时会进入就地水箱。由于就地水箱未安装搅拌器,浆液在就地水箱内沉淀,从而堵死整个水管道。

(3)喷枪喷头磨损严重,经磨损后的枪头雾化效果变差,会导致脱硫效率下降,脱硫塔板结加剧。

为了解决上述问题,通过长期摸索,最后对喷浆系统及喷枪、枪头做出了如下改进:

(1)在就地浆液泵取浆口安装Y型过滤器。如果浆液中含有小颗粒料或其它杂质,将通过Y型过滤器滤除,减少了枪头堵死的现象。

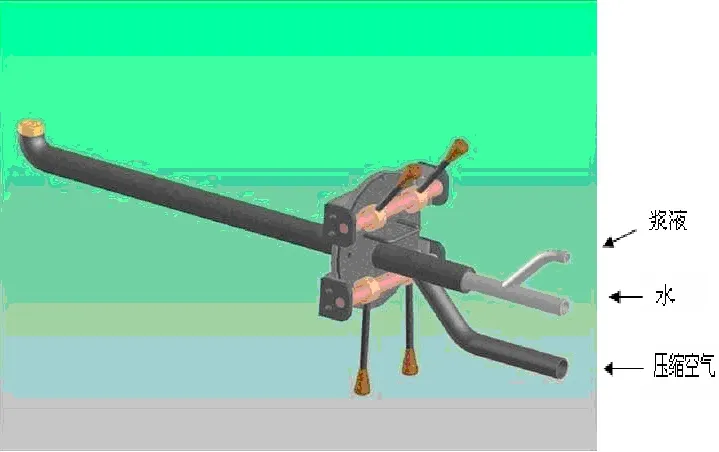

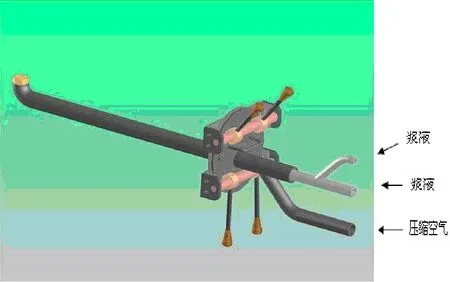

(2)把三流体喷枪改为两流体喷枪。原设计三流体喷枪使用方法如图1所示,为了杜绝浆液倒压到水管道,通过管路改造,采用两支喷枪喷浆(见图2)、一支喷枪喷水(见图3)的方式,使浆管、水管彻底分开,杜绝了单独喷浆时浆液倒流入就地水箱的问题。

图1 原设计三流体喷枪

图2 浆液喷枪

图3 水喷枪

(3)对喷浆喷头进行改造。原喷头为整体设计,不能够拆卸,如果喷头内进入杂物将很难清理。为此,把喷头改为可拆卸喷头,当喷头内进入杂质后,只需把喷头拆开即可清理干净,从而避免了喷头内堵死更换喷头情况的出现。另外,由于喷头磨损主要为端部,当喷头磨损严重时,只需更换喷头的端部即可,从而使备件费用大大降低。

通过采取以上措施,喷浆系统事故率及劳动强度大大降低,脱硫系统随机作业率大大提高,取得了良好效果。

3 自动控制系统优化

技术改造之前,该系统操作人员为7人/班次,为了减少操作人员,必须提高系统的自动化水平,具体措施如下。

3.1 灰斗放灰自动控制

此次技术改造把仓泵进灰、排灰、进气等气动阀的操作全部改为电脑控制,并且通过摸索,确定每个气动阀门的开启时间,写入电脑程序,从而实现了放灰的自动控制,在气力输灰管道上安装压力检测装置,生产实践证明,输灰时压力达到0.1MPa以上时下料顺畅。

3.2 浆液制备系统的自动控制

把浆液制备系统的所有启停信号全部引到主控制室控机上,并把生石灰旋转给料器改为变频调节,在熟化机熟化段安装热电偶,通过生石灰熟化时的放热温度来确定浆液浓度,从而使制浆温度控制在规定值。

3.3 增压风机的自动控制

把增压风机监测信号全部实现电脑显示,加强了对增压风机各监测值的监测。同时把增压风机液偶转速调节实现主控电脑控制,便于液偶的调节,降低了职工劳动强度。

3.4 左右旋风下部储灰罐料位的自动控制

由于左右旋风对粉尘收集能力以及脱硫塔粉尘进入左右旋风粉尘浓度的变化,为了保持两个储灰罐料位相对稳定,编写专门控制程序,通过自动调整左右双螺旋频率来控制两储灰罐料位,保证循环流化床床层压降的稳定。

3.5 出口SO2浓度的自动控制系统

由于烧结生产波动的变化,会造成入口烟气流量、温度及SO2浓度的变化,为了保证出口SO2浓度达到规定值以下,程序通过前馈+反馈的控制方式通过调整就地浆液泵及就地水泵的频率及阀门开度来控制喷浆量和喷入的水量,从而达到出口SO2浓度的稳定。

4 结语

(1)通过增加辅助返料系统、流化风系统保证了整个系统物料能够循环顺畅,从而使脱硫塔能够形成稳定的循环流化床。

(2)通过优化浆液制备系统、喷浆系统,减少三流体喷枪堵死及磨损状况,保证浆液供给连续稳定。

(3)通过技术改造和工艺优化,系统操作人员大为减少,从改造前的7人/班次降低到目前的2人/班次,并且劳动强度大为降低。

(4)目前脱硫效率能够达到90%以上,系统出口SO2浓度能够降低到100mg/m3以下,且系统能够长期稳定运行。