矿山碎料压实机新型电液控制回路设计

2021-06-28陈宏胜王立中

陈宏胜,王立中,孙 亮,唐 猛

(1.池州职业技术学院 机电汽车系,安徽池州 247000;2.平高集团有限公司配网技术中心,河南平顶山 467000)

压实机广泛应用于各种工程建设,如矿山、基础建设和板材压实等。压实机控制回路的设计直接决定压实的性能和稳定性。近几年来,学者从工作介质的材料性能、力学基础、施工工艺以及机械设备的结构、运动学、动力学参数等综合角度来研究压实机械的作业过程。压实技术的提升不再取决于静线压力和质量,可以通过静力、搓揉、振动、捣实、冲击等多种方法的联合作用来强化压实过程,推进压实技术的发展[1-2]。虽然压实理论和减振材料日益完善,压实机机型正向大、中型机器快速发展[3],但压实机在整个压实过程中效率较低,压实完整性较差[4]。因此,本文运用FluidSim软件[5]设计一种新型碎料压实机实现自动化控制,以提高压实效率。

1 控制回路的设计要求

碎料经压实机压实后应整体运出。整个设计过程选用两个液压缸,分别是碎料推进缸1A和碎料压实缸2A。为使1A液压缸能够将碎料完全推至压实区,系统压力设置为2 MPa;为使2A液压缸能够完全将碎料进行压实,进油口压力设置为5 MPa,出油口压力设置为1 MPa,同时控制压实缸的运动速度不随外界负载变化。按下按钮开关,整个回路能够实现循环往复工作。为能够充分将碎料压实压牢,需单独设置2A压实缸实现两次循环工作。

2 调速阀的分析

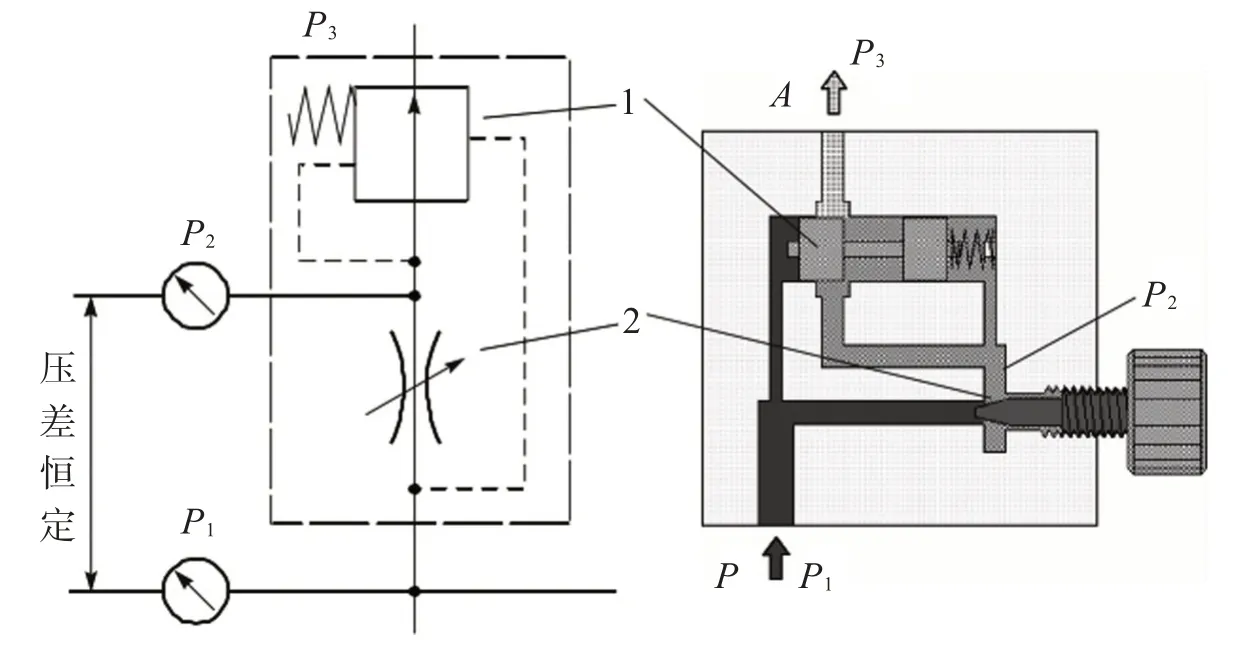

调速阀工作原理如图1所示[6-7]。显然,调速阀是节流阀和定差减压阀串接构成的。设调速阀进油口的油液压力为P1,它作用于定差减压阀阀芯左侧;经过节流阀输出的压力为P2,它作用在减压阀阀芯右侧。那么,作用在减压阀阀芯左、右两端的力分别为P1A和P2A+Fs,其中A为阀芯断面面积,Fs为定差减压阀右侧弹簧的作用力[8-9]。当阀芯处于平衡状态时,有

图1 调速阀工作原理图

调速阀内的节流阀前后压力差为

定差减压阀弹簧的刚度较小,且工作过程中阀芯的移动量很小,可以认为Fs基本不变,因此,不管调速阀进、出油口的压力如何变化,ΔP始终不变,这样保证了调速阀输出流量的恒定,从而保证了执行元件运动速度的稳定性[10]。若忽略阀心自重、摩擦力,则阀心受力平衡方程为[11]

其中,ks为减压阀弹簧的弹性系数,xc为减压阀阀芯开口量,xR为减压阀弹簧初始压缩量,CdR为减压阀流量系数,ωR为减压阀截面收缩系数,pm为减压阀出口压力,φ为节流阀指数,AR为减压阀截面面积。

节流阀的流量为[12]

其中,CdT为节流阀流量系数,ωT为节流阀截面收缩系数,xT为节流阀弹簧的初始压缩量,ρ为液压油密度。又因

所以有

由式(6)可以看出,调速阀的流量基本不变。本文的设备控制系统需要保证液压缸在执行过程中不随负载变化而影响运动速度,故选用具有速度特性“硬”的调速阀[13]作为回路设计的控制元件。

3 压实机压实机理

压实机利用机器振动原理,依靠电机来带动偏心轮产生激振的电动式时效设备对材料进行压实处理。机械振动参数之间的关系如下[14-15]:

其中,m1、m2分别为振动轮质量、振动轮框架质量,R为偏心距,ω为振动轮角速度。激振力:

从式(7)、(8)可以看出,激振力的大小只与偏心块夹角和频率有关,与配重无关,频率或偏心块夹角的变化都能改变激振力。

4 系统控制回路的设计

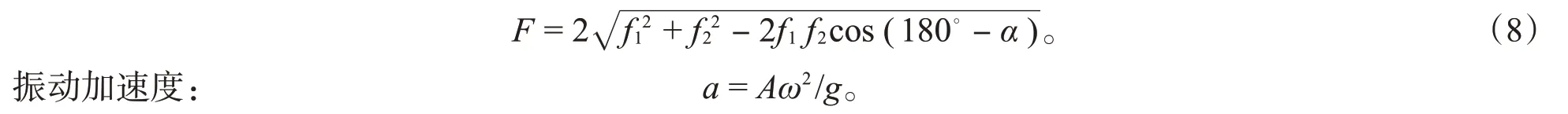

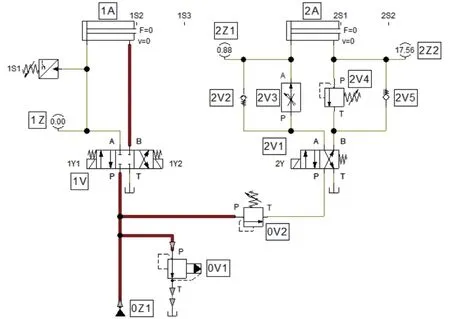

运用FluidSim软件进行回路总体设计,选用2个双作用液压缸,1A液压缸将碎料送至压实区,2A液压缸对碎料进行压实处理。1A液压缸伸出过程由压力继电器1S1进行压力控制,并选用“O”型中位机能三位四通电磁换向阀1V进行中位保压;2A液压缸伸出选用速度特性“硬”的调速阀2V3和作背压阀使用的顺序阀2V4进行速度控制,待系统压力升至5 MPa(2Z1压力表读数),2A液压缸活塞连杆伸;泵的出口并联溢流阀进行安全保护,并联压力顺序阀可使两个液压缸按照一定顺序进行工作。这一环节设计不同于以往任何形式的设计,属于本系统设计创新点。设备控制系统的液压回路如图2所示,其电路回路如图3所示。

图2 液压控制图

图3 电路回路图

结合图2、图3分析可知,1A液压缸处于初始状态,接近开关1S2感应通电接通,继电器K8得电,对应继电器K8触点开关闭合。按下按钮开关S,继电器K1得电,对应继电器K1触点开关闭合并形成自锁回路,则电磁铁1Y1得电,“O”型中位机能三位四通电磁换向阀1V左位阀芯接通,1A液压缸活塞连杆伸出至终端1S3处,使得接近开关1S3感应通电接通。

当系统压力达到压力继电器1S1 设定压力值2 MPa(1Z 压力表读数)时,压力继电器1S1 释放电信号,对应压力继电器1S1触点开关闭合,致使继电器K2得电,对应继电器K2触点开关闭合并形成自锁回路,则电磁铁2Y得电,二位四通单侧电磁换向阀2V1左位阀芯接通,油液经调速阀2V3流入2A液压缸无杆腔。当系统压力达到5 MPa(2Z1压力表读数)时,2A液压缸活塞连杆伸出至终端2S2处,使得接近开关2S2 感应通电接通。当2A 液压缸有杆腔压力达到顺序阀2V4(作被压阀使用,控制液压缸运动速度)设定压力值1 MPa(2Z2压力表读数)时,有杆腔油液经顺序阀2V4流回油箱。

接近开关2S2感应通电接通,继电器K3得电并形成自锁回路,对应继电器K3常闭触点断开,电磁铁2Y失电,二位四通单侧电磁换向阀2V1进行弹簧复位,油液经普通单向阀2V5流入液压缸2A有杆腔,使得2A液压缸活塞连杆快速复位缩回至初始状态2S1处。至此,2A液压缸第一个循环工作结束。接近开关2S1感应通电接通,继电器K5得电,对应继电器K5常开触点开关闭合,电磁铁2Y得电,至此,第二个循环工作开始。当2A液压缸伸出到位后,接近开关2S2感应通电接通,继电器K4得电,对应继电器K4常闭触点断开,电磁铁2Y失电,至此第二个循环工作结束。

在第二个循环工作结束后,2A液压缸处于初始位置,接近开关2S1感应通电,继电器K6得电,对应继电器K6常开触点闭合,使得继电器K7得电并形成自锁回路,对应K7继电器常开触点闭合,则电磁铁1Y2得电。“O”型中位机能三位四通电磁换向阀1V右位阀芯接通,1A液压缸活塞连杆复位至初始位置1S2 处,使得接近开关1S2 感应通电接通,继电器K8 得电,对应继电器K8 常闭触点断开,继电器K7 失电,电磁铁1Y2失电,致使“O”型中位机能三位四通电磁换向阀1V处于中位进行保压。

5 系统仿真与安装调试

(1)系统仿真

选择中位机能为“O”型的电磁换向阀、溢流阀、调速阀、压力继电器、双作用液压缸和接近开关等液压元件进行系统安装调试。基于FluidSim软件,进行系统仿真,仿真结果表明,整个系统控制回路设计是合理的。系统仿真如图4、图5所示。

图4 系统液压回路仿真图

图5 系统电路仿真图

(2)系统安装调试

根据系统仿真图选择对应的控制元件,并将接近开关分别设置在液压缸活塞杆的起点和终点位置。系统执行元件工作变化曲线如图6所示。

图6 系统执行元件工作变化曲线图

首先,调节泵的出口压力至2 Mpa,确保1A液压缸能够将碎料完全推至压实区;其次,待碎料充满压实区后,调节系统压力至5 Mpa,确保2A液压缸能够将碎料全部压实;最后,为保证2A液压缸能够对碎料起到均匀充分的压实效果,通过调节单向顺序阀,将该液压缸的出口压力调至2 Mpa。1A液压缸达至最大行程200 mm后,2A液压缸开始缓慢伸出达到200 mm行程后立即缩回并进行第二次压实,直至碎料充分压实为止。调试结果表明,执行元件改变顺序的动作灵活,易实现自动化控制,速度响应快,同时运用调速阀速度特性“硬”的特点,克服了可调节节流阀速度特性“软”的缺点,提高了加工效率。

6 结束语

针对压实机在压实过程中所存在的问题,设计出一种新型电液控制回路。根据压实机的压实机理选用2个双作用液压缸,1A液压缸将碎料送至压实区,2A液压缸对碎料进行压实处理。选用“O”型中位机能三位四通电磁换向阀1V进行中位保压,选用速度特性“硬”的调速阀2V3和作背压阀使用的顺序阀2V4进行速度控制。整个系统回路满足了相应的设计要求,并且整个回路均设置了自锁保护装置,从而实现了自动化控制,能够完善压实效果,提高压实效率。为能够充分将碎料进行压实压牢,单独设置2A压实缸实现两次循环工作,这是本系统设计的创新之处。