“渤海世纪号”FPSO不停产洗舱安全风险管理

2021-06-28杨轶郭建东

杨轶,郭建东

(1.中海油能源发展股份有限公司 采油服务分公司,天津 300452;2.中海石油(中国)有限公司 秦皇岛32-6/渤中作业公司,天津 300451)

“渤海世纪号”FPSO(floating production storage off-loading unit),双底双壳船体结构,设计寿命25年,2001年10月8日服役于渤海某油田,该油田平均水深20.2 m,FPSO设计为非常规浅吃水船型,具有良好的稳性和耐波性能,是目前世界上吃水最浅的大吨位FPSO[1]。该油田属于“井口平台+FPSO”的全海式开发模式,井口平台采出的油气水通过海底管道、单点系泊系统液滑环和柔性立管,进入“渤海世纪号”FPSO上部工艺模块进行油气水处理,处理合格的原油进入货油舱存储,当货油装载量接近允许的最大装载量时,货油通过艉外输系统输送到提油船。“渤海世纪号”FPSO舱室布置见附图1。从船艏到船艉方向,依次为NO.1货油舱(左/右)、NO.2货油舱(左/右)、NO.3货油舱(左/右)、NO.4货油舱(左/右)、NO.5货油舱(左/右),共5对货油舱,本次洗舱任务是清洗NO.1货油舱(左),有效舱容为17 310 m3。

图1 “渤海世纪号”FPSO舱室结构布置

根据船级社检验规范,FPSO每5年进行特检,需要验船师进入舱内进行舱内结构、防腐涂层等方面的近观检验和舱壁测厚等工作,为此,FPSO要进行循环洗舱。本次洗舱是在不停产情况下进行,安全风险较大。为有效管控FPSO不停产洗舱作业的安全风险,需系统分析洗舱作业风险,通过实施有效的安全管控措施,在安全顺利完成洗舱任务的同时,需实现舱壁无残留,舱室底部检尺未发现残液,氧气含量在19.5%~23.5%,硫化氢浓度小于5PPM,可以进行舱底货油泵检查和维修的环境条件要求的目标。

1 各阶段关键风险控制点

本次洗舱主要过程包括洗舱准备—原油洗舱—生产水洗舱—驱气—除气—下舱作业和封舱惰化[2]。

1)洗舱准备阶段。《洗舱技术方案》和《HSE管理方案》的编制和审查,必须通过专家审查和批复;洗舱参与人员必须全部接受安全培训和教育;任务风险分析(task risk analysis,TRA)应全面覆盖所有作业活动;洗舱前消防、救生、溢油、逃生演习务必到位;货油泵、扫舱泵、压载泵、发电机、热介质锅炉、惰气系统等设备运转情况务必逐一检查到位;NO.1货油舱(右)应空舱并经彻底扫舱;NO.1货油舱(右)的原油注入管线等工艺管线和阀门应加装隔离盲板;洗舱用原油应保持油温在60℃左右且含水低于1%;原油洗舱系统应提前进行压力试验,无渗漏;调整压载水使船舶稳性及受力符合要求并保持艏倾;各舱含氧量应保证在5%以下;关闭除NO.1货油舱(右)以及提供洗舱用原油舱外所有舱惰气进口阀并确认这些舱透气管上的呼吸阀动作正常;生产流程系统、货油系统、原油洗舱系统和惰气系统各阀挂牌且指示开关状态正确。

2)原油洗舱阶段。原油洗舱是指用泵将一定压力的原油经由洗舱机喷射到油舱内壁,以将舱壁及船体构件表面的脏污物质洗掉。再将洗舱后的混合液体转驳到污油舱或者空的货油舱。关键控制点包括:洗舱机的工作循环设定,为确保洗舱效果,本次洗舱机工作循环设定为0°→120°→15°,15°→0°→30°;原油洗舱的供油压力应达到1.0 MPa;打开NO.1货油舱(右)洗舱机的进口阀时,应注意缓慢打开进口阀、放气;洗舱期间注意洗舱机水平回转速度,以估计洗舱时间,洗舱开始30 min后,开始扫舱;确认污油已抽干,停泵,泄除管内残油,关闭原油洗舱系统各阀;洗舱期间应密切观察风向、风力,当风速低于5 m/s时停止洗舱作业;洗舱期间禁止旁通工作区域内的信号探头,如有可燃气或有毒气体泄漏立 即停止洗舱作业。

3)生产水洗舱阶段。清洗工艺基本上和原油洗舱一致,只是洗舱介质用生产水替代原油,生产水洗舱着重对舱壁及底部进行清洗,关键控制点如,含油污水全部抽干后停泵,水洗舱结束,关闭水洗舱系统各阀;手动检测是否为干舱。

4)驱气阶段。驱气是向舱内注入含氧量低于5%的惰性气体,将舱内的可燃气驱走,通过放空塔释放掉。关键控制点包括:关闭提供洗舱液舱惰气入口和清洗后扫舱油水驳入舱的惰气入口阀,从船尾惰气总管旁通阀释放舱内惰气压力,当压力降至2 kPa后打开NO.1货油舱(右)的透气阀,开启时一定要慢慢打开,防止舱内高压气体大量突然喷出伤人;当舱内可燃气浓度降到2%以下时停止驱气;在驱气过程中,严密监视其他舱的氧气浓度(标准要求(5%),若发现超标,应及时充注惰气。

5)除气阶段。除气就是用新鲜空气驱除舱内的惰性气体。除气阶段的管控控制点包括,打开NO.1货油舱(右)甲板前部舱盖口时应注意人员手部夹挤伤,除气用风机必须是防爆风机,在除气阶段,防爆风机要保持连续运转。

6)人员下舱阶段。NO.1货油舱(右)惰气进口阀关闭并插入盲板,洗舱机及货油泵管线插入盲板;舱内氧气含量在19.5%~23.5%之间,硫化氢浓度低于5 ppm,可燃气浓度降到爆炸下限2%以下且舱内没有其他有毒有害气体;舱外准备好急救设施,救援人员到位;舱内应保持足够照明,吊装低压防爆灯;探舱人员两名,安全员和对舱室内部环境熟悉的人员;首次下舱进行气体检测时,必须佩戴自给正压式空气呼吸器并系好安全绳;舱内气体检查应覆盖各个角落,舱内有人作业过程中要连续监测舱内气体状况,一旦发现气体浓度超标,舱内人员立即撤离。

7)封舱惰化。舱内没有人员及遗留物品;所有舱的阀位恢复正常,移除惰气管线盲板,打开惰气入口阀充惰,检测舱内上、中、下部氧气含量,全部低于5%时惰化作业结束;移除其它所有加装的盲板,关闭扫气盖,充装各舱惰气至正常压力,恢复所有隔离及锁定。

2 风险分析和应对

FPSO 洗舱作业可以在停产大修时进行,也可以在不停产的情况下进行。完成全部洗舱过程一般需要5~7 d时间[3],如果停产洗舱,损失较大,所以,一般选择在不停产的情况下进行洗舱作业。结构风险方面,在不停产情况下进行洗舱,影响结构安全的因素很多,船舶配载和压载、结构腐蚀、疲劳损伤、静水弯矩、大风大浪[4],可能出现剪力、弯矩达到甚至超过船体极限的情况,造成船体折断。安全风险方面,除发生燃烧、爆炸和溢油风险外,还有危及油井和生产系统的风险,如一直燃烧的火炬对洗舱安全的潜在威胁等。

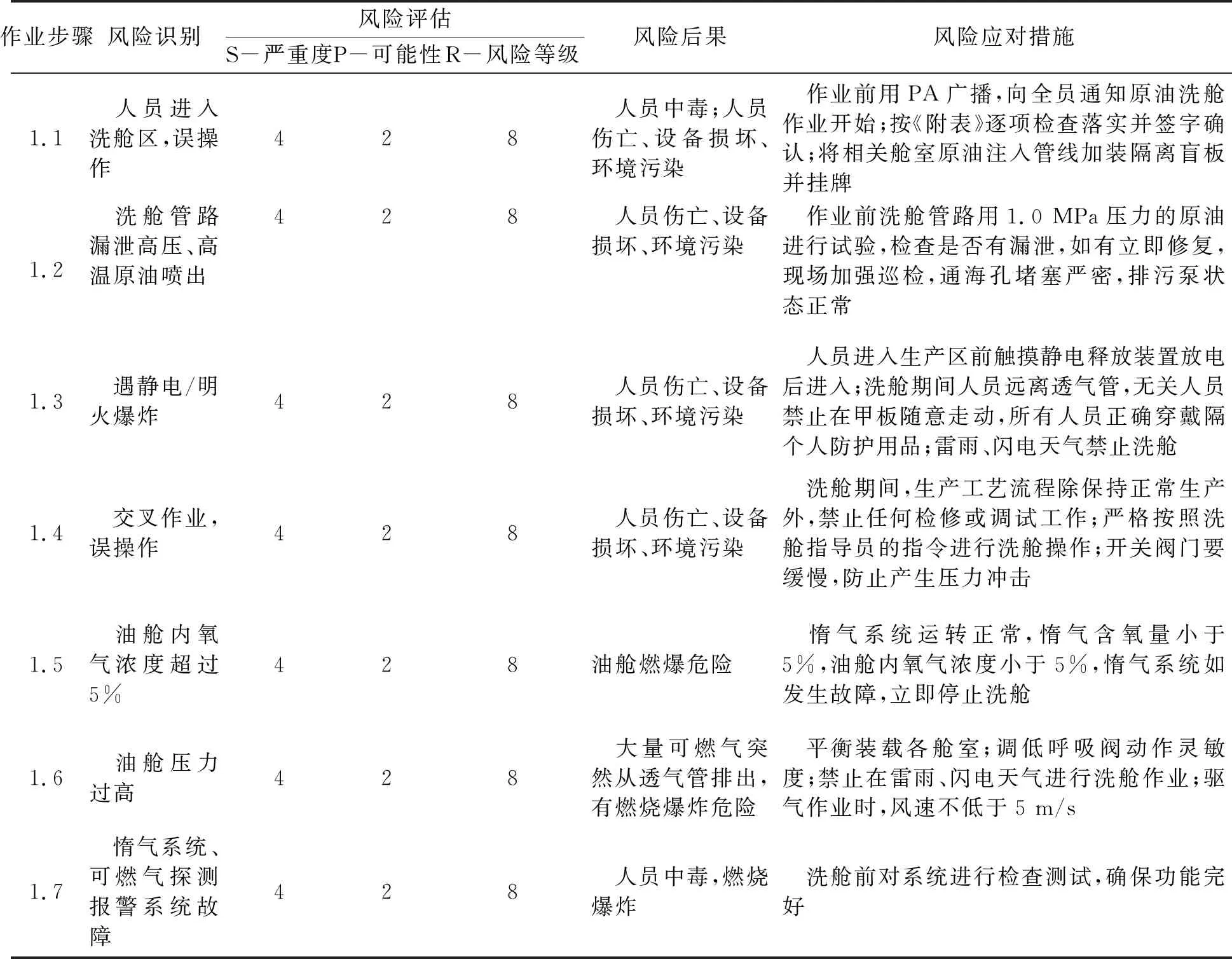

在洗舱准备阶段,洗舱指导员组织安全、机械、外输等相关专业人员进行作业风险评估(task risk assessment, TRA)分析,逐项分析并评估洗舱过程存在的各类风险,制定有针对性的应对措施,以“原油洗舱”为例,TRA分析结果见表1。

表1 原油洗舱任务风险评估表

从风险评估结果来看,驱气阶段风险最高,其次为除气、人员进舱和封舱惰化,各阶段风险评估结果见表2。

表2 洗舱作业各阶段风险评估表

以风险最高的驱气阶段为例,洗舱项目组实施了以下风险控制措施。

1)为防止人员中毒和窒息,作业前,用广播向全员通知驱气作业开始,无关人员禁止进入洗舱区。

2)关闭生活楼通往甲板的门窗,中央空调改为内循环运转。

3)严格控制在船人员,停止一切与洗舱无关的检维修作业,非直接工作人员禁止在甲板随意走动。

4)测氧测爆人员打开测量孔检测时,要站在上风向,避免吸入大量惰气。

5)开呼吸阀时,人员必须佩戴呼吸面罩。

6)驱气期间,人员要远离透气管,无关人员不准到甲板随意走动,所有人员正确穿戴个人防护用品。为防止甲板上集聚大量可燃气,当风速低于5 m/s时必须停止驱气作业;严格控制排气速度(排气速度过快,可燃气体会在甲板上方聚集)。为防止闪爆,雷雨、闪电天气禁止驱气作业;人员进入生产区前必须触摸静电释放装置释放静电;当舱内可燃气浓度降到2%以下才可停止驱气。

3 结论

本次洗舱应用TRA系统识别了“渤海世纪号”FPSO不停产洗舱从原油洗舱、生产水洗舱、驱气、除气、人员下舱到封舱惰化6个关键过程的危险、有害因素合计51项,制定并落实安全风险应对措施70余项,实现了不停产洗舱安全无事故。洗舱结束后,现场实际测得舱内氧气含量为21.0%,在19.5%~23.5%之间,可燃气浓度爆炸下限(LEL)为0,低于爆炸下限(LEL)的1%,硫化氢含量为0,进舱检查,舱壁基本无残留,舱室底部检尺未发现残留洗舱液,不停产洗舱效果达到了预期目标。