原油处理系统流程和关停联锁保护的改进

2021-06-28梁波于清远石亚卜谢小波孙冰

梁波,于清远,石亚卜,谢小波,孙冰

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

渤海某油田FPSO作为油田处理终端,接收上游生产设施的产液经2个独立运行的原油处理工艺流程进行油气水处理。处理合格的原油进入货油储存舱后统一外输,处理合格的生产水通过注水系统绝大部分回注到油田下游注水井中。随着上游开发井的陆续投产,上游井口平台输至下游FPSO工艺处理系统的的产液量增加,使得原油处理系统处理压力凸显,因处理设备的故障或日常维护检修需经常迫使单系列原油处理系统下线,对油田生产时率造成巨大影响,影响油田正常生产。为减少设备检修对油田生产造成的影响,决定对现有生产流程进行改造并进行相关关停联锁保护逻辑的优化,以实现油田的安全稳定生产。

1 原油处理系统介绍

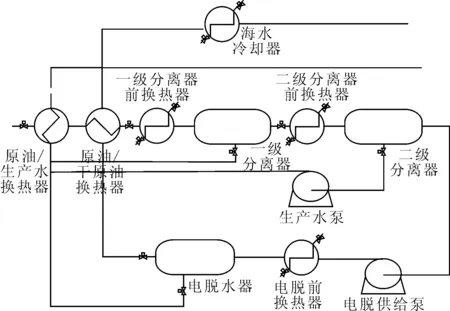

渤海某油田FPSO原油处理系统工艺模块是由2个完全相同的系列并联组成,上游井口设施的油井物流,最终都汇聚到FPSO的2个系列进行进一步的处理,原油处理系统单系列处理流程见图1。

图1 原油处理系统单系列流程示意

原油处理系统中的一级分离器及二级分离器主要是利用沉降分离脱水和化学破乳脱水两种原油脱水方法实现油水分离。通过合理控制一级分离器的压力、温度、液位、化学药剂注入量等参数,能够将绝大部分生产水、天然气从一级分离器内脱出,保证整个工艺处理过程的高效顺利进行。二级分离器与一级分离器原理相同,但工作参数不同,可以将原油中的水及伴生气进一步脱出。

电脱水器是运用静电分离技术来实现原油的油水分离的工艺装置,其工艺方法是通过进液分配器使加压后的原油与水的混合物均匀地进入脱水容器内,此时的油水混合物以低速进入电场。电场引起小水滴发生偶极聚结,在电场的作用下水滴除有重力作用,还受电荷力的作用,由水滴相互吸引产生的凝聚作用形成越来越大的水滴,直至水滴大到因重力的作用而脱离原油,从而实现水与油的分离[1]。

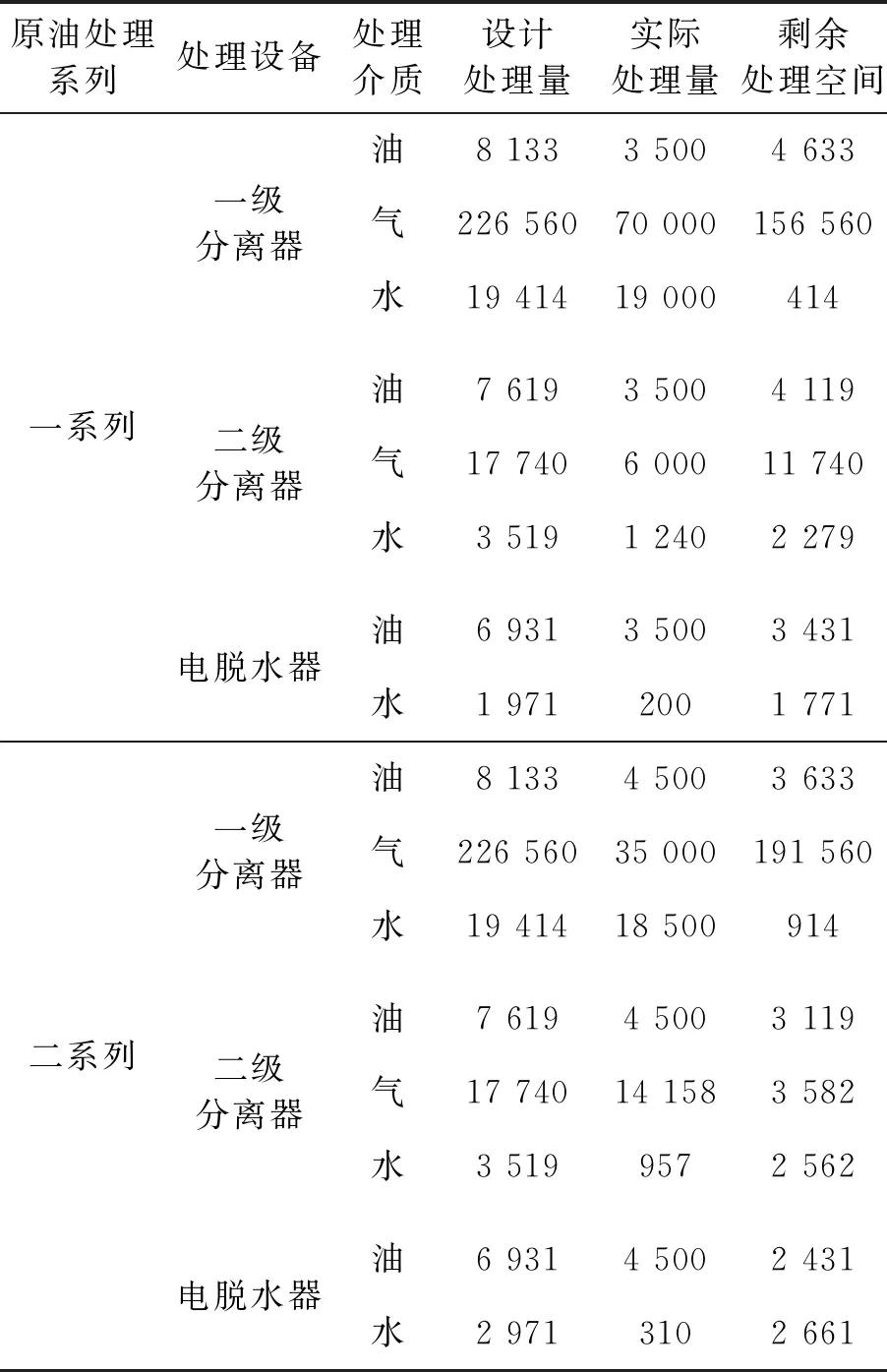

原油处理系统设计处理能力及当前处理量对比情况见表1。

通过表1分析当前原油处理系统各级处理设备实际处理量可以看出,两个原油处理系列的一级分离器基本已达到生产水的最大处理能力,但二级分离器及电脱水器在油气水处理量上均有较大处理空间。

表1 原油处理系统处理能力对比 m3/s

目前原油处理系统共分为两个系列,并且两个系列分别接受不同上游平台来液进行处理,两系列并联运行,同一个系列的处理设备相对应的压力、液位、处理量都是相互间独立监测、运行,互无关联。随着油田开发的不断进行,上游平台来液的综合含水不断上升,这也就导致了原油处理系统中的两个一级分离器率先达到了其设计水处理能力。目前由于平台来液中的原油总量并无大幅度的增加,因此作为后续处理设备的二级分离器和电脱水器仍有较大的处理空间。

与上述各设备处理空间矛盾的是,一级分离器所需下线检修的情况极少,而后续的处理设备如二级分离器、电脱供给泵、电脱水器等所需下线检修、故障的频次则相对较高。由于2个原油处理系列相对独立,所以当单系列中某个处理设备出现问题时,往往需要将整个生产系列下线,这就大大影响了设备在线时率,并且上游设施限液减产,造成了大量的原油产量损失。

考虑到原油处理系统的实际情况,需要对原油处理流程进行改造优化,最大程度利用二级分离器及电脱水器剩余处理空间,减少因设备检修造成的产量损失[2]。同时也需对相应的流程关断保护系统进行优化调整。

2 原油处理系统流程优化改造

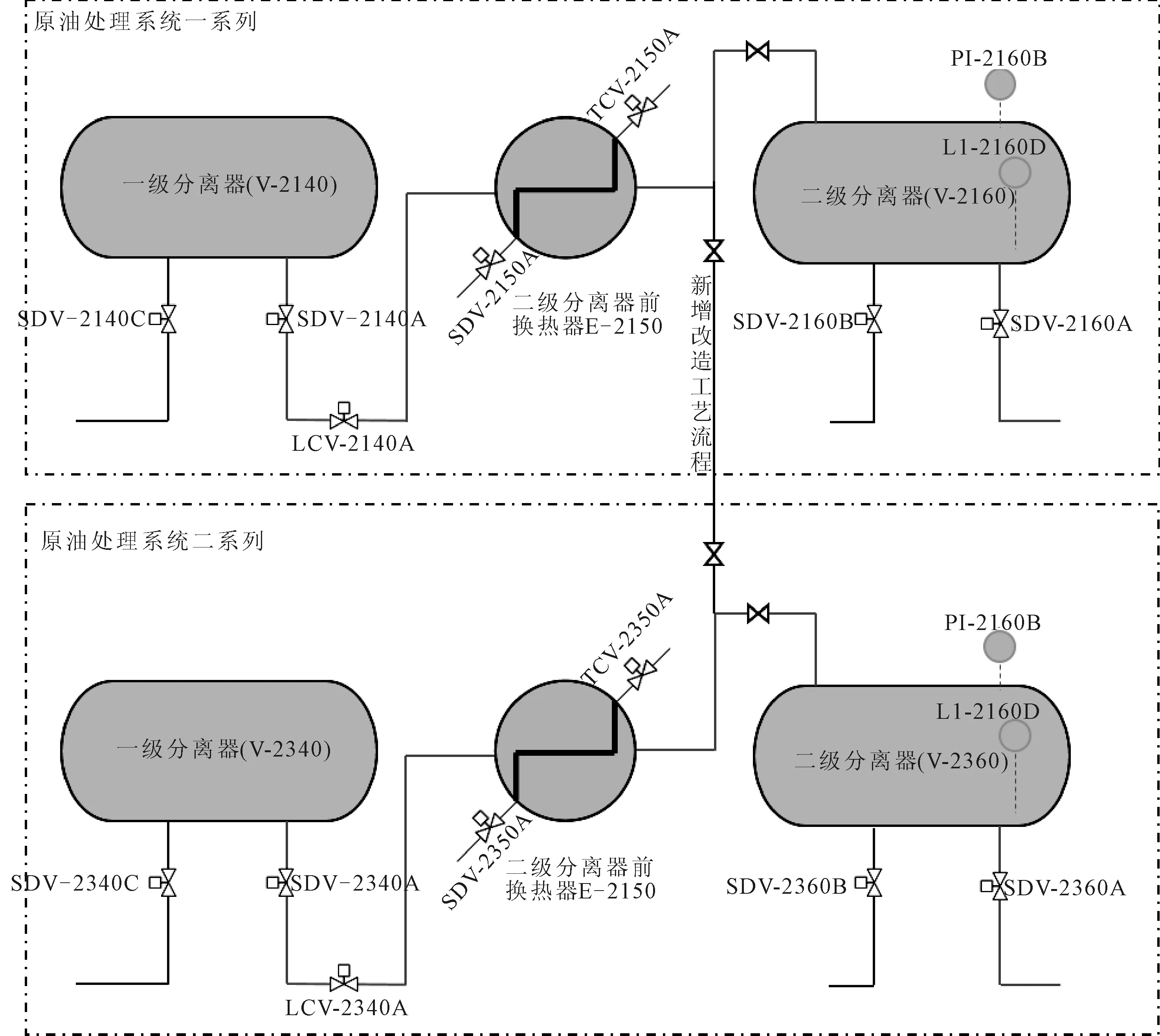

为充分利用现有生产处理流程中设备的最大处理能力,使油田产量得到最大化的释放,通过分析现流程中各设备处理情况,发现影响流程处理能力最大化利用的因素是单系列中二级分离器和电脱水器处理能力无法充分利用,因此决定在原油处理系统2系列的二级分离器入口处增加一连通管线,跨接2个分离器,见图2。

图2 原油处理系统改造后流程示意

如此,当某个系列的二级分离器、电脱供给泵、电脱水器等设备进行检修时,可以不用整个处理系列下线,只需将物流倒运至另一系列进行处理,可实现设备的充分利用。

3 原油处理系统关停联锁保护优化

3.1 原油处理系统关停联锁保护工艺要求

经过对原油处理流程改造前后的控制逻辑对比发现,原有PID控制逻辑可继续使用。为实现流程改造后的安全平稳运行,需要对相关的PSD系统进行优化,新增“crossover”逻辑模块[3]。

为了保证原油处理系统的安全稳定运行,原油处理系统关停联锁保护应满足以下工艺条件。

1)正常生产过程中,原油处理2个系列互不干扰,保持原有PSD设计,用于系统达到压力高高或液位高高等异常情况时达到自动触发相应保护逻辑目的,所涉及到的逻辑输入信号有:LAHH-2160D;PALL-2160B;PAHH-2160B;LAHH-2360D;PALL-2360B;PAHH-2360B。

2)当原油处理系统一系列整体在线,二系列二级分离器及后续处理设备下线时,V-2160的压力、液位异常时需同时引起一二系列的相关保护关断阀门动作。

3)当原油处理系统二系列整体在线,一系列二级分离器及后续处理设备下线时,V-2360的压力、液位异常时需同时引起一二系列的相关保护关断阀门动作。

3)优化的PSD功能需具备屏蔽功能,方便生产操作人员根据流程情况进行操作模式选择。

3.2 原油处理系统关停联锁保护逻辑设计

3.2.1 原油处理系统关停逻辑控制系统组成

逻辑控制系统包括DCS控制器、液位传感器、压力传感器、I/O卡件输入输出接口、关断阀执行机构,DCS控制器经过运算,自动把输出结果通过I/O卡的硬点连接,作用到关断阀的气缸上,实现自动切断功能[4]。

3.2.2 原油处理系统关停逻辑控制系统设计

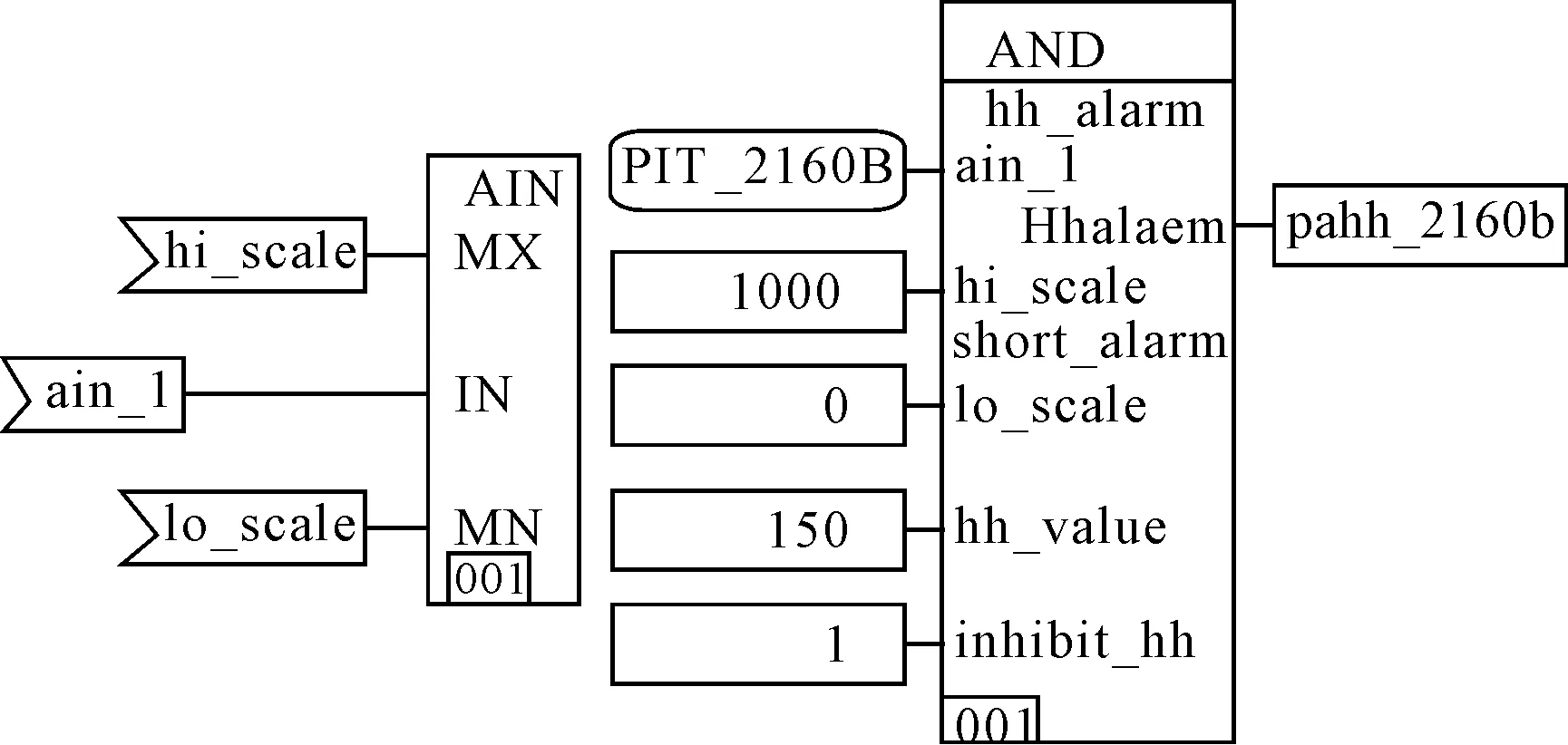

1)二级分离器的液位和压力信号通过液位传感器和压力传感器输出4~20 mA至I/O卡件,DCS控制器利用AIN功能块定义液位/压力信号的工作范围。再利用报警功能块hh_alarm和ll_alarm定义报警值,触发报警值后输出布尔量PALL/PAHH/LAHH[5]。当正常工作时输出false,触发报警后输出true,见图3。

图3 二级分离器正常工作时报警输出

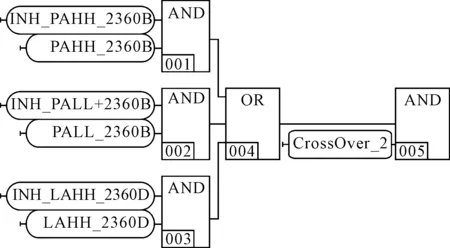

2)报警信号采用OR的逻辑运算,PALL/PAHH/LAHH只要有一个报警信号触发true,就会输出“1”,同时需要增加PALL/PAHH/LAHH的屏蔽功能,在输入端增加AND功能块,屏蔽时,INH和报警信号做与逻辑运算,INH处于0时报警信号将不会输出“1”。新增crossover逻辑模块功能投用时需要中控操作员手动介入,必须确保现场流程已经就位,在画面增加一个一键确认crossover_1,并和PALL/PAHH/LAHH的报警输出做AND逻辑运算,只有在crossover置“1”时,逻辑才能触发下一级功能块,相关逻辑输出运算图见图4。

图4 二级分离器关断信号逻辑输出运算

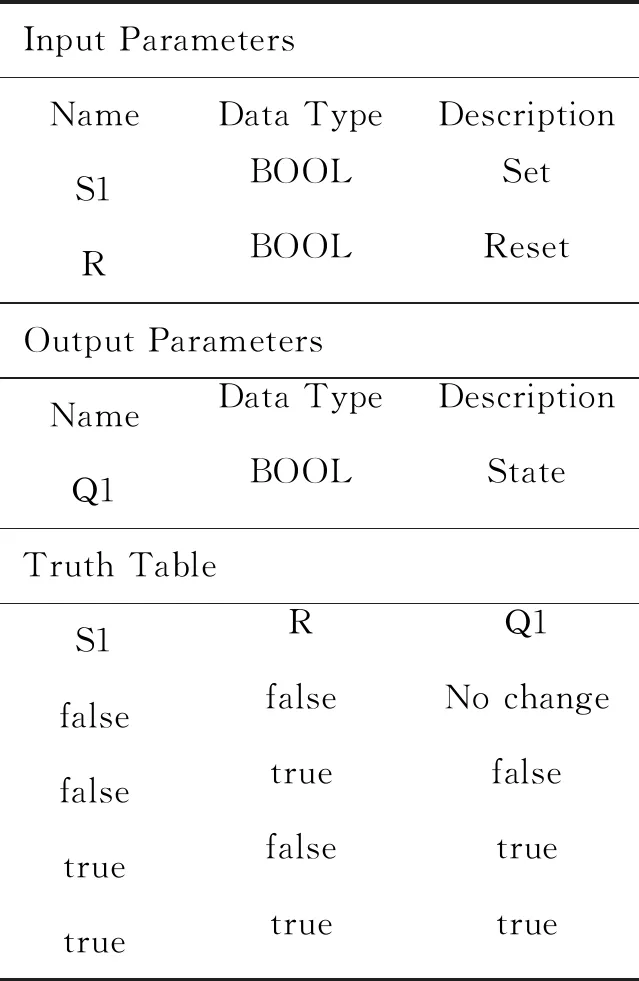

3)当报警触发后,为安全考虑,逻辑必须锁死,现场阀门在不经过人员干预的情况下将保持关闭状态。在这里增加SR触发器功能块,工作原理:S’=0,R’=1:无论触发器原来处于何种状态,由于S=0,则Q=1,Q非=0,触发器处于“1”态(或称置位状态)。触发器的状态是由S所决定的,称S为直接置位端。S’=1,R’=0:无论触发器原来处于何种状态,由于R=0,则Q=0,Q非=1,触发器处于“0”态(或称复位状态)。触发器的状态是由R所决定的,称R为直接复位端。S’=1,R’=1:触发器维持原来状态不变。S’=0,R’=0:此时无法确定触发器的状态。S的值引用自报警输出和crossover的AND的逻辑运算结果,R值引用自画面的复位按钮,定义RS触发器的输入输出见表2。

表2 新增SR触发器功能块输出运算

当S触发时,SR触发器输出结果为1,取反为0,关闭2个SDV;当S没有触发时,SR触发器输出结果保持,R值复位按钮为1时,SR触发器输出结果为0,取反为1,两个SDV可以打开,触发器描述见图5。

图5 新增SR触发器输出结果

4 结论

通过对渤海某油田原油处理系统两并联处理系列连通管线的改造及相应关停逻辑联锁保护的优化,实现了设备检修过程中原油通过单系列进行处理的目标,解决了流程生产运行过程中设备检修与产量任务之间的矛盾,使原油处理设备的处理能力得到最大化利用。改造过程中,通过“crossover模块”实现了正产工况生产与异常工况生产条件下生产系统的双重保护,实现了原油处理系统在正常和设备检修情况下的全自动平稳运行。现场实践证明,改造后生产流程运行正常,联锁保护过程运行安全可靠。本实践可为原油生产系统检修过程流程稳态运行提供解决方案,也可为管线改造和关停逻辑保护提供技术参考。建议后续继续对上游高压分离器实现互联互通连锁保护功能进行研究,进一步提升原油处理系统的处理能力及运行稳定性。