气浮选器溶气装置升级改造

2021-06-28梁波

梁波

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

气浮选器是石油化工企业中重要的生产水处理设备,气浮选器其基本原理就是向生产水中通入空气、氮气或天然气等气体,并在生产水中行成微小的气泡,水中的微小颗粒杂志、悬浮物、乳化油等污染物可以以气泡为载体粘附在这些微小的气泡上,利用密度低自然上浮的原理上浮到水面,从而实现净化水质的目的[1]。按照产生气泡工艺的不同可以将气浮工艺分为布气气浮、溶气气浮、加压溶气气浮等种类。渤海某油田FPSO所采用气浮装置为溶气气浮,但由于设备设计不合理等原因产生了喷射的气泡过大的现象,同时气泡的过大造成了气浮选器液位的大幅波动,因此处理效果反而不理想。为提升气浮选器的处理能力,决定在现有气浮选器结构组成基础上进行升级改造,同时分析其在不同工况下的处理效果,从而满足油田生产水处理的需求。

1 气浮选器运行过程分析

1.1 气浮选器运行过程

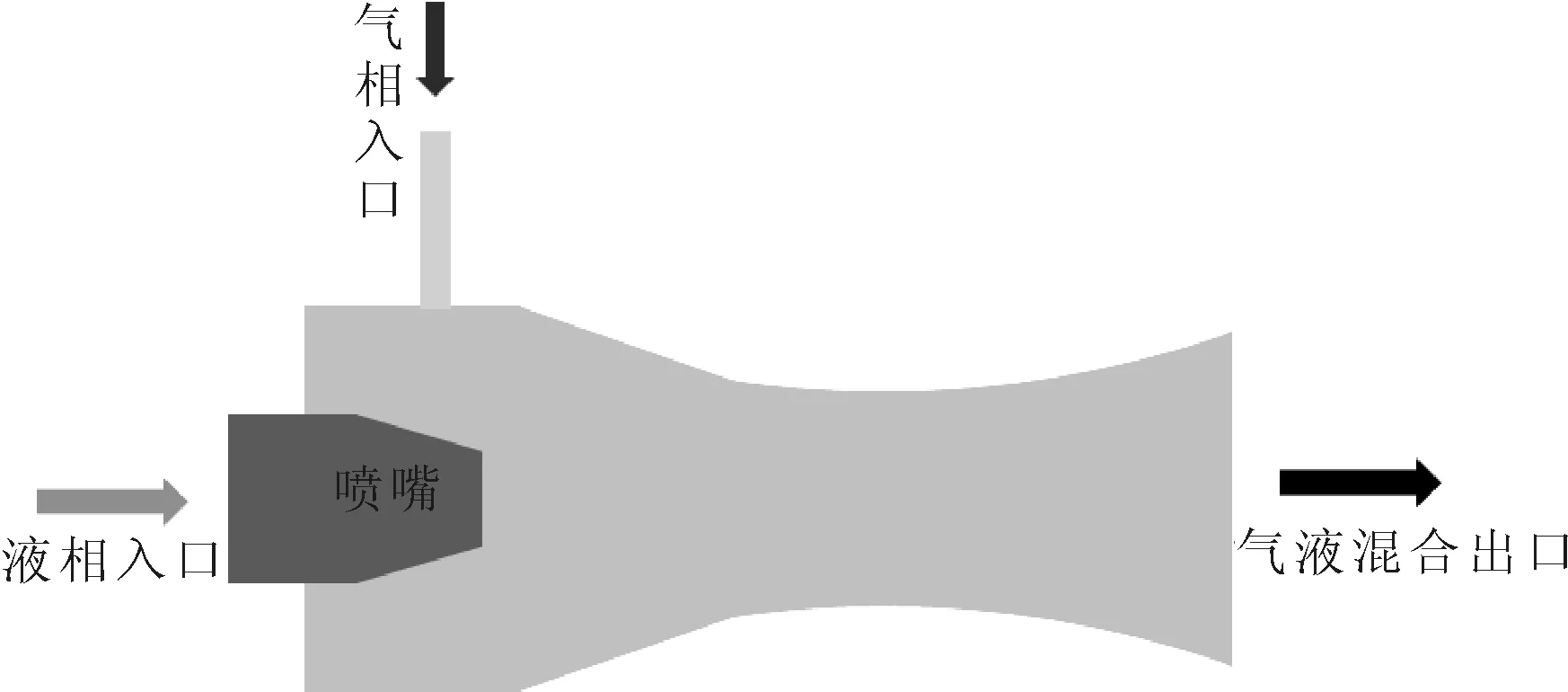

气浮选器内部主要由进水区、气浮区、收油区、出水区、液位监测系统及气浮循环泵等几大部分组成,原始设计采用喷射式诱导气浮机,原理见图1。喷射器作为喷射式诱导气浮机的核心部件能够利用水为动力将气介质导入水中并使之破碎成气泡[2]。喷射器具体工作原理见图2。

图1 气浮选器工作原理示意

图2 喷射器工作原理示意

高速水流由喷嘴射入,在吸入室产生一定的负压将气体吸入,气体在气与液体粘滞特性作用下,被射流从吸入室带入混合室,这时气体与液体作相对运动,且均为连续相,液体表面由于受到气体的摩擦,表面产生表面波,流动变得不稳定;液体表面的表面波振幅不断增大,导致液体逐渐被剪切,最后破碎成小颗粒,与气体一起进入混合段;被剪切成小颗粒的液体和气体在混合段相互掺混,形成相对稳定的气液乳状液。

1.2 存在的问题

由于经喷射器形成的气液混合介质中气泡较大,因此上升过程中极易破碎并形成强紊流,从而引起液位监测系统所监测的液位大幅波动,造成流程运行状态不平稳[3-4]。经过对操作压力、溶气制备系统回流比例、气水溶解比例等相关参数的试验优化,依旧不能使气浮选器处于平稳的运行状态。

为保障油田实现“注好水、注够水、优质注水,满足油田提液稳产”的目标,需要提升气浮选器的处理效果,减轻下游生产水处理设备核桃壳过滤器的处理压力,同时进一步减少化学药剂的使用量,增强流程的抗波动能力。决定对气浮选器罐内及罐外设备进行升级改造,拆除原有气浮循环泵,安装微气泡发生装置及各配套设备,提升立式气浮的处理效果并恢复其气浮功能。

2 工艺改造及运行参数优选

2.1 气浮选器装置工艺改造

2.1.1 微气泡发生装置改造

将原喷射器拆除,改用微气泡发生装置制备溶气水,改造后气浮选器设备及工作流程见图3。从气浮选器出水区取适量水作为溶气水的水源,设备撬外气源增压后引入气体注入器,利用水流的高速切割机理生成高浓度的溶气水,其中一部分气体快速溶入水体中,而更多的过饱和游离气体以细小气泡形式存在,并随水流带入微气泡配水腔,在导流装置引流下,经旋流稳定后流入加速区,旋流水流中的大气泡被切割成细小的气泡,水层中的细小气泡在离心力的作用下向旋流中心移动,大气泡在离心力和浮力作用下至排放口排出,经多次切割后的微细气泡均匀的分布于水体中,由进水管道送入气浮选器与含油来水接触混合。

图3 改造后气浮选器工作流程

2.1.2 溶气水制备系统改造

由于流程运行过程中流量一直处于变化状态,因此为了达到处理的最佳效果,回流水量及溶气量也应处于动态变化的状态。为了实现这一目的,对溶气水制备系统流程进行如下改造。

1)合理调整进气量。在气源处加入一PCV,首先保证进气压力的稳定性,其次在气源管线上增加一FCV阀门,并将该阀门设置成3种调节状态(人为输入固定阀开度、设定固定流量阀门开度自动调节、根据水量自动折算需供气量阀门自动调节),在实际应用中可根据实际流程情况自行改变调节方式,从而实现流程调节的人性化、自动化。

2)合理调整气浮循环泵回流水排量。为了在满足流程工况的需求现场对回流水量进行多次测试,当进水量在一定范围内波动时,调节气浮循环泵排量在一固定值时,能够保证气浮选器的处理效果,当有流程调整导致气浮选器入口水量变化较大时,可根据已有测试结果手动调节气浮循环泵出口阀门开度。

2.1.3 气源改造

根据现场情况,使用天然气作为气源时施工简便且气源供气量充足并压力稳定,但使用天然气时会伴随有少量液态烃的存在,会造成加入溶气水后反而水质变差的情况。为了解决这一问题,在现场改造过程中设计2种方案。

1)为了最大程度去除天然气中存在的各种杂质、污物、液态烃等,改造过程中在气体入口前增加了气体过滤器,用以去除气体中的油滴、粉尘、管道锈渣等。

2)在改造过程中加入氮气一路作为备用气源,当FPSO氮气用户较少时可以选择氮气作为溶气气源。

同时为保持气浮选器在设定压力下工作,罐体顶部设置欠压补气阀和过压排气阀,均为自力式调节阀。

2.1.4 气浮选器内部结构改造

在收油区增加挡板加快收油效率,进液管线上增加弯管使罐内产生弱旋流,同时增加入口溶气水释放口和溶气水释放管,使同一平面内释放的微细气泡均匀分布,出水区增加出水挡板建立清水区域,与出水口形成缓冲空间,同时将出水管路和回流水管路内向延伸,使出水口位于清水区上层,避免与排污口干扰[5]。

2.2 气浮选器运行参数优选

气浮选器相关工艺设备管线改造后,为了使气浮选器达到最佳处理效果,结合微气泡发生装置设计原理,决定通过调整微气泡发生装置进气量、进气压力,以及回流水比例(气浮循环泵流量与气浮选器处理水量之间的比值,其中气浮选器处理水量基本为一定值)3个参数来观察不同工况下气浮选器出口水质情况。

2.2.1 试验数据汇总

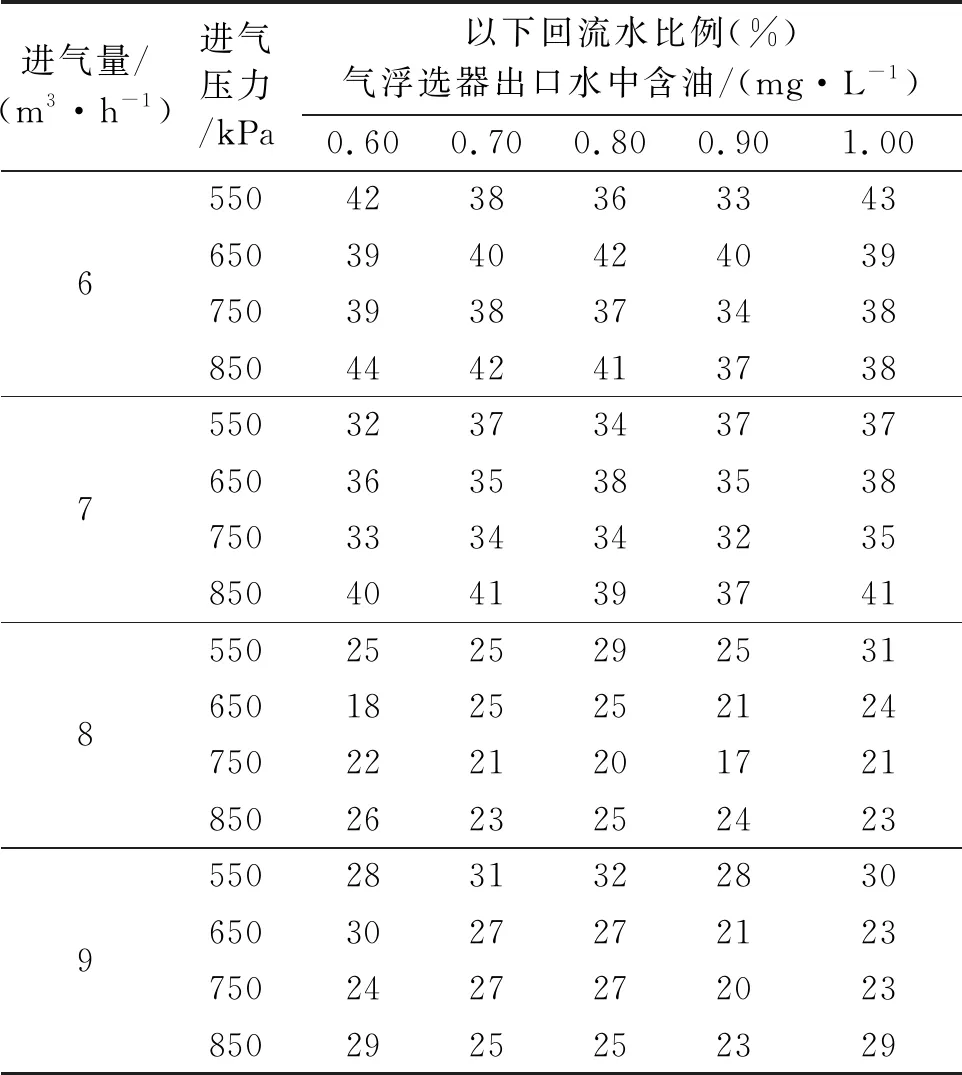

在试验过程中,分别在不同工况条件下维持4 h,并每间隔1 h进行取样化验生产水中含油情况,含油越少说明气浮选器处理效果越好,最终取4 h化验结果平均值作为该工况条件下气浮选器出口水质进行对比分析。

最终汇总得到表1。

2.2.2 试验数据分析

通过对表1内数据的汇总分析,将不同工况下气浮选器出口水质监测结果绘制成图4。

表1 不同工况下气浮选器出口水质记录表

图4 不同工况下气浮选器出口水质监测对比

由图4可以明显看出,随着进气量的不断增加,气浮选器出口水中含油值逐渐降低,直到进气量达到8 m3/h后,气浮选器处理效果达到最佳状态,当进气量增加到9 m3/h后,气浮选器出口水中含油值又再次升高。

通过分析溶气水产生原理及现场取样观察微气泡发生器出口溶气水状态可以对这一现象进行解释:当进气量过低时,大部分气体都能够通过旋流、剪切等作用在生产水中行成稳定的微气泡,但由于进气量的不足,会导致微气泡的浓度偏低,不能将生产水中的所有悬浮物、微小颗粒等杂质与微气泡粘附上浮,因此虽然气浮选出口水质不能达到最佳状态;当进气量过大时,会导致微气泡发生器中所形成的微气泡浓度过大,在此部分溶气水经过管线进入气浮选器的过程中,增加了微气泡间碰撞融合的几率,从而使气浮选器内的微气泡体积过大,相对应的其比表面积减小,因此不能充分发挥其微气泡的作用。

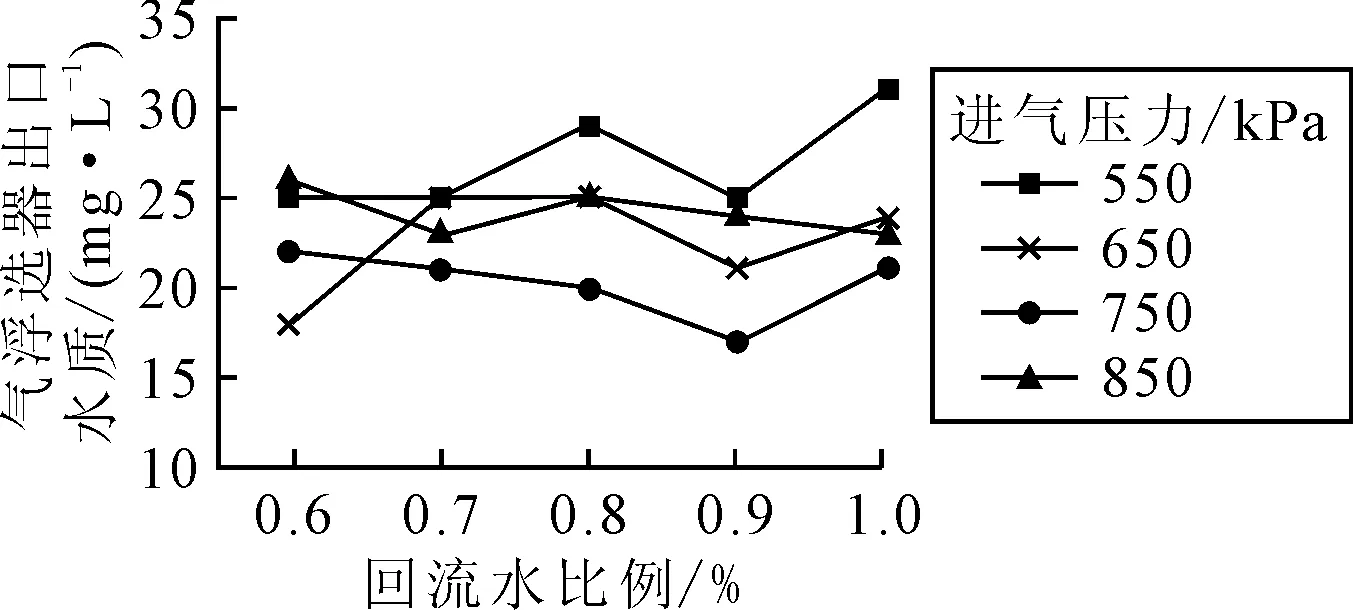

图4表明,目前工况下最佳进气量为8 m3/h,但通过此图很难看出回流水比例及进气压力对气浮选器出口水中含油的影响,因此,将进气量为8 m3/h的试验数据单独抽出进行作图对比,见图5。

图5 不同进气压力及回流水比例工况下气浮选器出口水质监测对比

由图5明显看出,当进气压力为750 kPa时,气浮选器出口水质最好,横向对比后又可以看出当回流水比例为0.9%时气浮选器处理效果最佳。这主要时因为进气压力过低时,气体不能够与生产水进行充分的混合,因此会影响微气泡的形成,但当进气压力过高后,在微气泡发生器内所产生的旋流挤压作用会更强,从而影响微气泡的稳定存在;回流水的比例影响着微气泡的浓度,当回流水比例过低时会导致微气泡发生器出口进入气浮选器内的溶气水总量过低,因此影响处理效果,当回流水比例过高时,由于微气泡发生器装置本身的容积限制,会导致溶气水在微气泡发生器内的滞留时间变短,不能达到稳定的溶气水状态,因此也会影响微气泡的稳定存在。

2.2.3 最佳工况确定

通过上述分析可知,当进气量为8 m3/h、进气压力为750 kPa、回流水比例为0.9%时气浮选器出口水中含水达到最低状态,气浮选器处理效果最佳。

3 结论

通过对气浮选器溶气水制备系统、气源、气浮选器内部结构等工艺设备的改造,恢复了气浮选器的气浮功能,增强了其生产水处理效果。同时在运行过程中对不同工况下的气浮选器处理效果进行了测试试验,最终得出其最佳运行工况。气浮选器的运行状况表明,改造后的溶气水制备系统运行状态良好,达到了其设计的溶气状态,降低了下游生产水处理设备的压力,保障了油田的注水水质。所实施的设备改造内容对其他类似生产水处理设备的升级改造有借鉴意义,在后续设备处理能力提升上,可继续从溶气水的制备效果上着手,进一步研究溶气水状态对生产水处理效果的影响。