基于超亲水材料的溢油回收分离实验

2021-06-28张庆范

张庆范

(中海油能源发展股份有限公司 安全环保分公司,天津 300452)

海上溢油处置技术[1-2]经过近半个世纪的发展完善已相对成熟,目前处置方法主要包括直接焚烧[3]、机械回收[4]、喷洒分散剂[5]、生物降解[6]等。这些常规的处置技术存在各种各样的问题,如回收效率低、操作复杂、二次污染等。溢油处置的关键是含油污水的分离。在众多分离方法中,基于超亲水材料[7]的油水分离以抗污染、低能耗、长寿命、高效率的优势成为主要发展方向。考虑对超亲水材料开展溢油回收分离实验,分析分离流道及超亲材料的孔径对溢油回收分离效果的影响,探讨基于超亲水材料的溢油回收分离装置的设计思路。

1 实验准备

1.1 实验装置

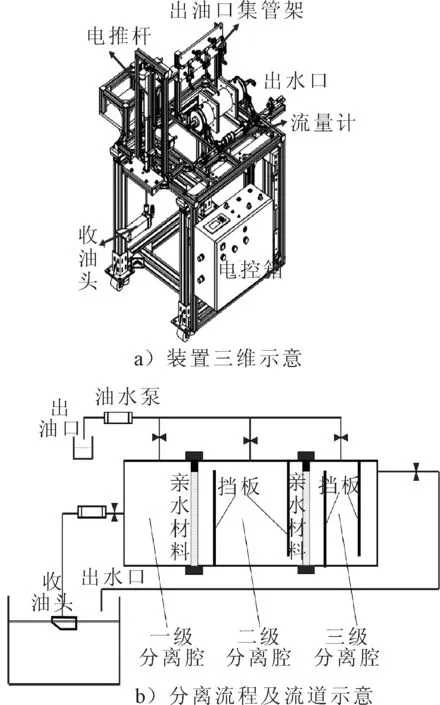

为测试超亲水材料在原油环境下的分离效果,利用有机玻璃管、铝型材等设计搭建溢油回收分离实验装置,见图1a)。分离流程及流道,见图1b)。包括收油头、油水槽、分离器件、流量计、油水泵和连接管等。收油头与电动拉杆相连,实验中可根据需要调整其与水面的距离。分离器件主要分为3个分离腔,分离腔之间用密封垫和不锈钢螺栓连接,分离腔均为可拆卸设计,以便于调整分离流道。

图1 溢油回收分离实验装置

1.2 实验试剂和仪器

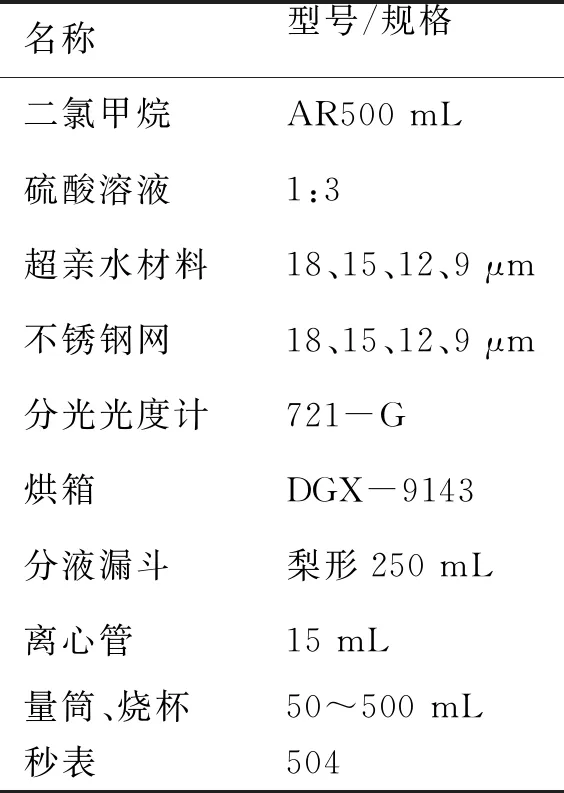

实验过程中所用试剂和仪器见表1,实验油样取自渤海某平台的中质原油,20 ℃时该原油的密度为926.9 kg/m3,黏度为581.2 mPa·s。

表1 实验试剂和仪器

1.3 实验流程

基于超亲水材料在水中的疏油能力远大于空气中的特性,为最大限度地利用超亲水材料的疏油性能,实验正式开展前首先对分离流道进行充水操作,使整个分离网浸没在水中。随后调整水泵功率,使出水口流量稳定在1 L/min左右;待分离系统稳定运行一段时间后,在前端水槽中加入300 mL原油,正式启动溢油回收分离实验;当水面所有溢油回收完成后,结束本轮测试。

每轮实验过程中,分别在起始、中间和结束阶段进行取样分析。随后继续开展下一轮测试,每种测试条件重复11次,以测试分离网的重复利用性能。

2 测试分析方法

2.1 流量测试

在溢油回收分离过程中,因为进口含油量会在一个区间波动,从而导致出水口的流量也会随之波动。通过出水口处安装的涡流流量计可获得分离系统的即时流量,同时利用量筒和秒表对分离系统的平均流量进行测试。

2.2 进水口及出水口含油量测试

水样测试时,首先加入一定体积的二氯甲烷充分震荡,随后转移至分液漏斗进行静止分层,下层溶液经定容后即可通过分光光度计和标准曲线计算得到原油的含量,最终利用量筒测量上层水的体积,计算水样的含油浓度。

2.3 出油口含水量测试

将出油口的样品加入15 mL的具塞离心管,随后放入80 ℃烘箱静置4 h,分别读取分层后水和油的体积,计算含水百分比。

2.4 分离效率η和浓缩倍数m计算

材料的分离效率和浓缩倍数的计算公式如下。

3 结果与讨论

3.1 超亲水材料单级分离实验

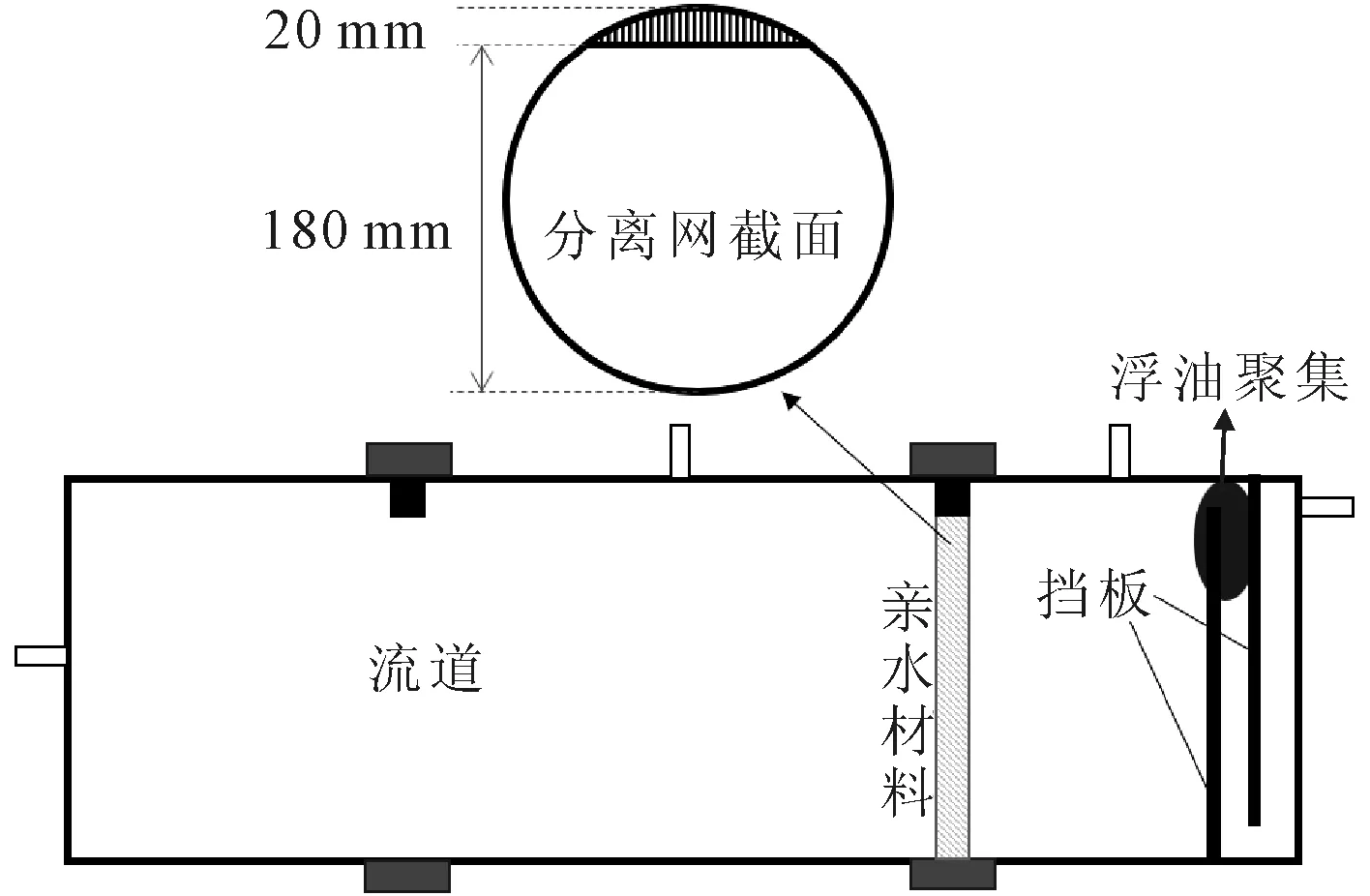

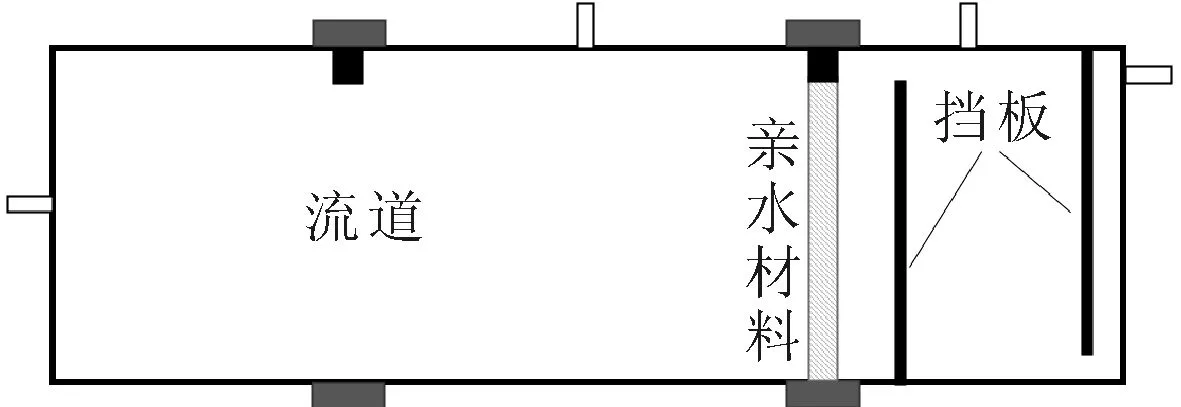

分离网有效截面积为67.4 cm2。实验过程中发现,当分离装置运行一段时间后,若未及时抽取上层浮油,超亲水网就会出现透油现象,最终渗透的油滴会继续在超亲水网背面聚集上浮,形成浮油层。为解决透油问题,在靠近出口的位置设置2块隔离挡板(见图2),并在挡板前端增加抽油口,以及时排出分离器后端的浮油。

图2 单级分离流道及分离网截面示意

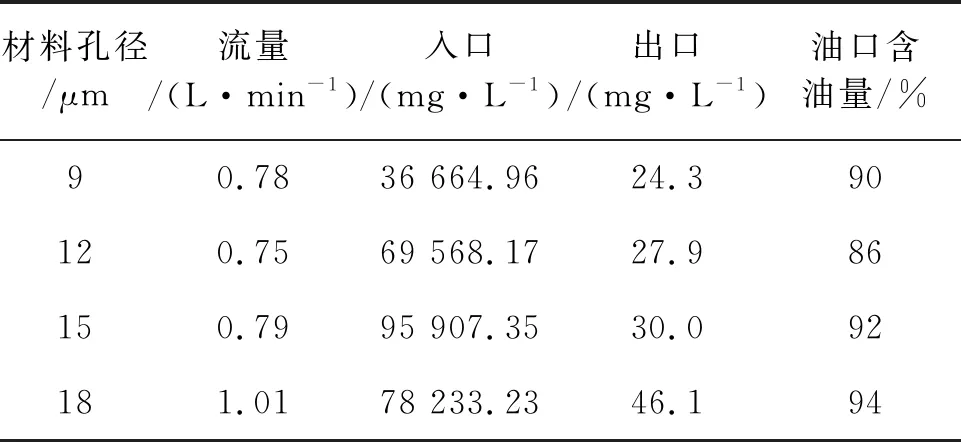

在分离器后端设置2块挡板后,虽然对分离效果会有一定提升,但实验开展一段时间后仍会在图2部分区域聚集大量浮油。浮油在水流的带动下逐渐填充在2个挡板间的区域,最终流向出水口,从而影响出水口的含油量。为消除浮油对测试结果的影响,每组测试仅选择前3轮的结果进行平均,4组超亲水材料的测试结果见表2。

表2 超亲水材料单级分离测试结果

从测试结果可见:4种不同孔径的超亲材料均表现出了良好的分离性能,分离后出水口的含油量均降低至50 mg/L以下,出油口的含油量则保持在85%以上。

3.2 分离流道改进

在单级分离测试实验中,由于设置在出口附近的2块挡板距离太近,使得挡板间形成1个相对狭窄的通道。当分离过程持续一段时间后,在渗透和水流的作用下会有大量浮油聚集在2个挡板之间,严重影响出水口的含油量。为解决渗透浮油聚集的问题,对分离流道进行改进方案见图3。

图3 分离流道中挡板改进设计示意

通过增大2个挡板间的距离,同时将抽油口设置在2个挡板中间,在一定程度上解决了渗透浮油流向出水口的问题。

完成分离流道优化后,继续对9 μm超亲水材料进行分离测试,对比9 μm超亲材料在流道优化前后的分离效果见图4。

由图4可见,流道改进前后,出水口的含油量在分离过程中均呈现出逐渐升高的趋势,而出油口的含油量则随时间而波动变化;出水口的含油量明显降低,均保持在15 ml/L以内,出油口随时间的波动趋势也明显减弱,多数情况下都处于70%以上。

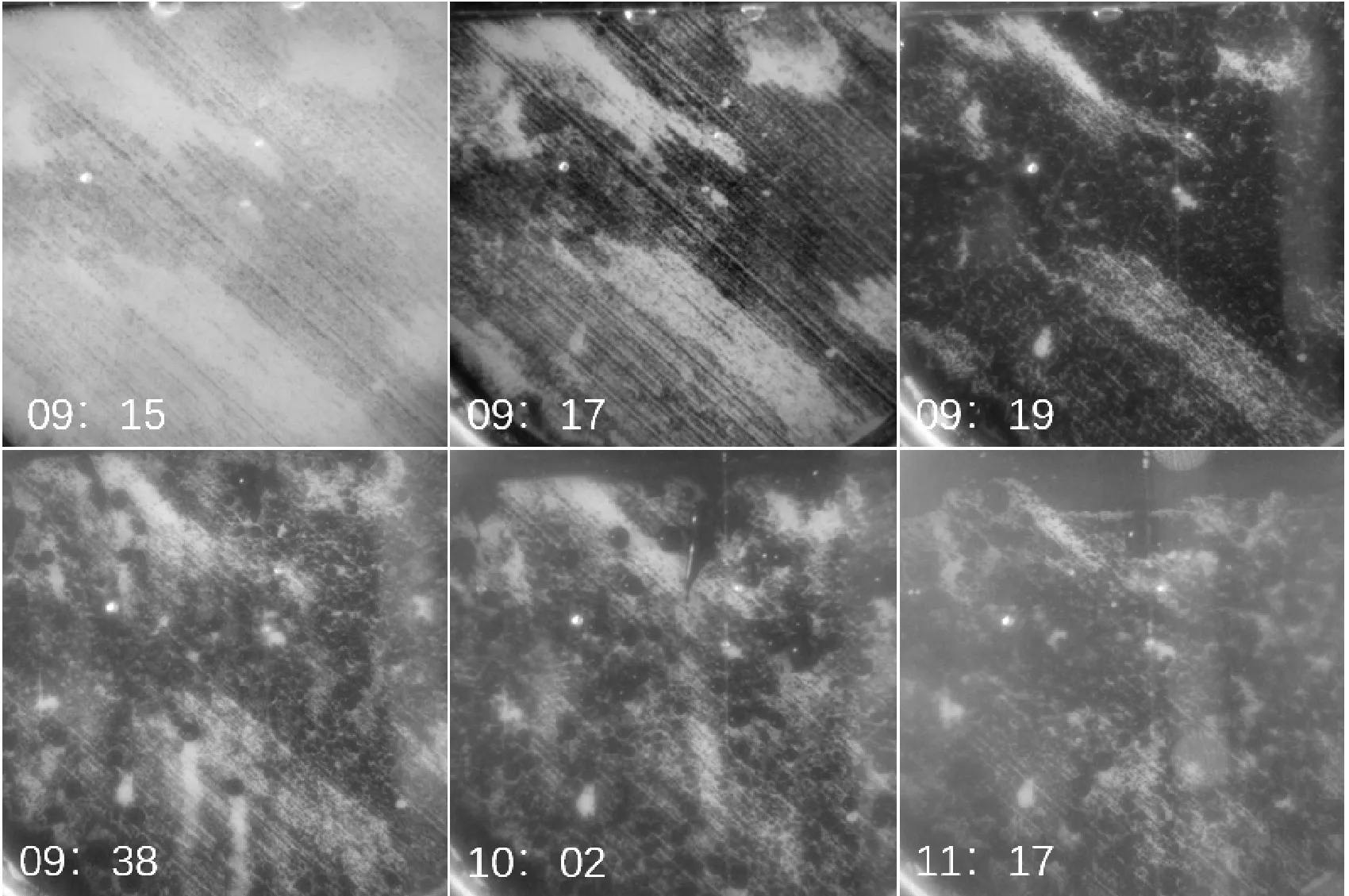

虽然超亲水材料在分离过程中表现出了良好的疏油能力,但在水流压力的作用下,仍会有少量油滴透过分离网,致使分离网背面由亮银色逐渐变为黑色,见图5。

图5 分离过程中超亲水材料背面颜色变化

当亲水分离网的颜色加深到一定程度后,会逐渐聚结形成小油滴,最终在浮力的作用下从分离网脱离上浮,说明超亲水分离网除了具有隔油效果外,还对水流中分散油滴具有一定的聚结作用。

3.3 不锈钢网单级分离实验

为研究孔状结构对油水分离效果的贡献,在相同实验条件和分离流道的基础上,选择相同孔径的不锈钢网进行系列单级分离实验,结果见表3。

表3 不锈钢网单级分离测试结果

在所有目数的不锈钢网分离实验中,不锈钢网背面均会有大量油滴透过,见图6。相对于超亲水不锈钢网(图5),不锈钢网在分离过程中透过的油滴更大,形成的油滴却并未快速上浮。该现象说明,单纯不锈钢网对水中分散油滴仍有聚结作用,但同时也具有一定的吸附能力,从而影响其实际分离效果。

图6 分离过程中不锈钢网背面颜色变化

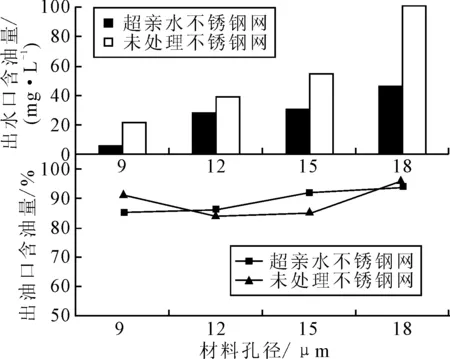

对比超亲材料和不锈钢网的分离效果见图7。从图7可以看出,亲水材料和不锈钢网对溢油回收物均有一定的分离效果,经2种材料分离后油口含油量均在75%以上。相同目数下,亲水材料的分离效果明显优于不锈钢网,主要原因:亲水涂层的存在,可以增加水从分离网透过的速率,从而提升分离通量;亲水涂层具备的疏油效果,可以促进网上凝聚的小油滴快速分离,从而提升分离效果。

图7 亲水涂层和不锈钢网分离效果对比

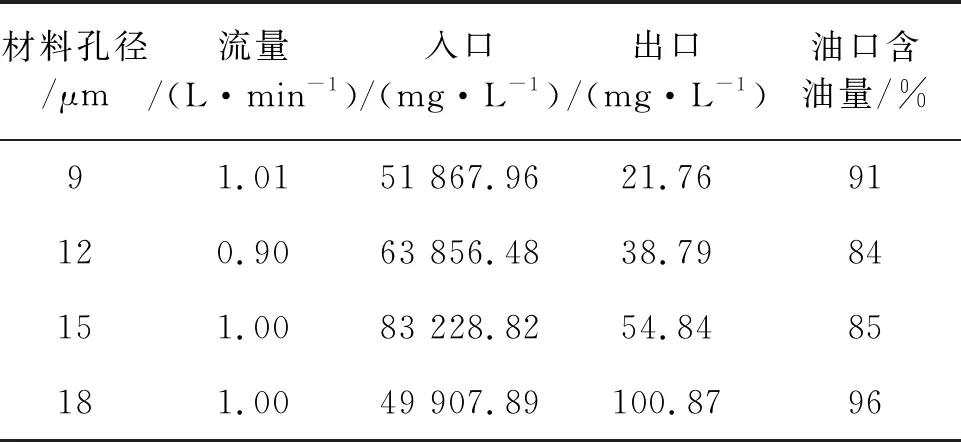

3.4 双级分离实验

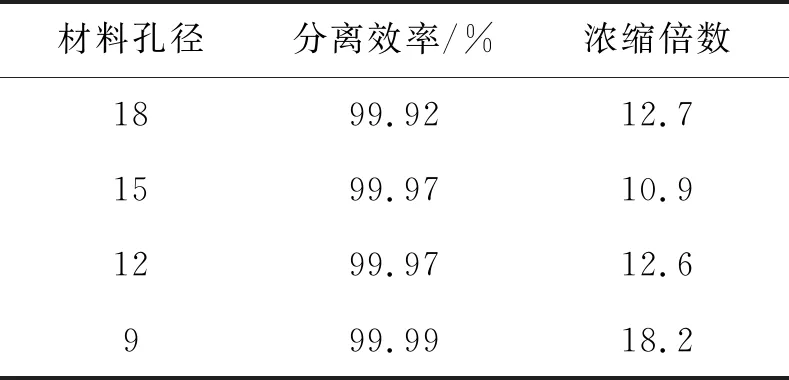

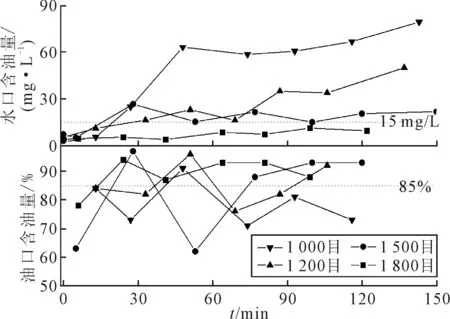

通过引入多级分离网在理论上可以大幅降低后面腔室的分离压力,从而提升整体分离效率。按照多级分离的思想,在原有单级分离的基础上增加一层分离网,形成双级分离装置并在同样条件下开展相关测试。实验过程中,第一级选择18 μm的超亲水材料用于粗分离,第二级选择9~18 μm的超亲水材料作为二次分离,双级分离的测试结果见图8。4种材料的分离效率和浓缩倍数见表4。

表4 4种孔径超亲水材料的分离效率及浓缩倍数

图8 双级分离测试结果

从图8可以看出,影响出水口含油量的因素分别为运行时间和最后一级分离网的孔径。只有当最后一级分离网孔径为9 μm目时,出水口的含油量才会在整个分离过程中保持在15 mg/L以内。整体来看,在所有分离过程中,出水口的油含量均随分离时间呈缓慢增加的趋势,而出油口含油量则在85%上下波动。

4 结论

在溢油回收流程中引入超亲水材料后,可极大地提高溢油回收物中的含油量,对溢油回收物体积具有10~19倍的浓缩效果;同时当在双级分离中选用9 μm超亲材料时,回收物分离后的水口含油量可降低至15 mg/L以内,超亲水材料在溢油回收分离中具有良好的应用前景。后续研究中,应将超亲水材料与收油头整合,同时结合自动化控制技术,发展智能高效的新一代溢油回收装备。