基于成本的民用飞机可靠性与安全性一体化设计

2021-06-28李稷胡挺

李稷,胡挺

(1.中国商用飞机有限责任公司上海飞机设计研究院,上海201210)

(2.南京航空航天大学 航空学院,南京210016)

0 引 言

随着航空工业的发展,民用飞机的性能指标在全面提升,工艺要求与设计也越来越复杂,民用飞机大幅度增长的成本成为制约商用飞机发展的一个关键因素[1]。民用飞机的经济性已经成为激烈的市场竞争中取得商业成功的最重要因素[2]。

关于民用飞机经济性方面的研究,国外进行得较早。1944年,美国航空运输协会(ATA)发表了首个被广泛认可的直接运营成本(DOC)估算方法,经过多年的发展更新,最终形成了估算涡轮动力飞机DOC的标准方法(“ATA-67”方法),该方法为后来DOC估算奠定了坚实基础[3];美国宇航局艾姆斯研究中心的M.D.Moore等[4]使用飞机全寿命周期成本分析(ALCCA)方法对民用飞机制造、运营成本以及现金流进行了分析;1989年,欧洲航空运输协会(Association of European Airliners,简称AEA)基于“ATA-67”方法,提出了一种结合欧洲现实数据的AEA计算方法[5],使得估算模型更简便、易操作。

20世纪80年代,国内开始对民用飞机的使用经济性进行研究,通常是根据我国国情对国外的计算模型进行细分优化,近些年才结合民用飞机设计方案开展针对性研究。都业富[6]提出了一种飞机寿命周期经济性变化与工程经济的财务评价体系相结合的方法,来评价飞机经济性的优劣;廖琳雪等[7]结合美国和欧洲归纳的DOC计算方法,根据国内型号经济性分析工作经验,定义中国市场DOC的组成,并提出一种适用于中国市场的DOC经济性分析。

飞机经济性涉及飞机全寿命周期的各个方面,同时飞机研制的各个阶段尤其是总体设计也影响着飞机经济性[8]。尽管设计成本在飞机项目全寿命费用中所占比重不大,却决定了全寿命费用的85%。飞机的使用费用占全寿命周期费用的60%,可以按照直接运营成本(DOC)、间接运营成本(IOC)以及循环成本(RC)与非循环成本(NRC)进行划分。其中DOC是民用飞机经济性的一个重要指标,主要由五部分组成,分别为机组费、燃油费、机场服务费、维修费和资本成本[9]。与其他费用相比,只有维修成本在较大程度上是航空公司可控的,因此降低维修成本,是航空公司提高利润的主要途径之一。

对于航空产业,可靠性和安全性问题与人身安危、经济效益密切相关。安全性是指飞机及其系统所具有的不导致人员伤亡、系统毁坏、重大财产损失或不危及人员健康和环境的能力。飞机可靠性是指飞机在给定时间内和规定条件下正常工作的概率,直接影响飞机安全性、飞机综合性能与寿命周期费用,是评价飞机优劣的重要标志之一。可靠性工作贯穿于飞机研制的全寿命周期,其主要技术内容包括可靠性预计、可靠性设计、可靠性试验、可靠性分析与评估等[10]。随着民航事业的发展,飞机通用质量特性的重要性日益凸显,并成为影响使用效能的关键因素。因此飞机的可靠性和安全性水平对民用飞机的生存能力、维修保障和全寿命周期费用都具有重要的影响[11],将可靠性、维修性与安全性(RMS)进行一体化研究逐渐成为趋势。波音公司积累了大量试验数据和用户反馈实际使用数据,结合可靠性和安全性理论的广泛应用[12],使其设计制造的飞机相比传统的飞机表现出巨大的经济优势。美国总结几十年的研制经验建立了一套完整的设计体系,与计算机辅助分析软件和民用飞机可靠性数据库结合,在保证可靠性与安全性的前提下,大幅降低飞机的直接使用成本,有力地支持了民用飞机的研发工作[13]。

对于民用飞机系统及设备,保证不同的可靠性水平将花费不同的维修成本,要从根本上提高飞机运营阶段的经济性,就必须在源头设计上考虑维修成本。为了民用飞机安全经济地运营以及完善国产民用飞机维修保障体系,冯蕴雯等[14]针对航材综合管理进行了研究,包括航材预测与配置管理技术两个方面,并预测了其发展趋势。

本文以系统工程的观点,从民用飞机的可靠性和安全性出发,以民用飞机成本、飞机各性能参数为约束条件,对协同考虑可靠性、安全性和成本的一体化设计思想与验证流程进行研究,以期克服民用飞机可靠性、安全性和成本工作统一开展带来的问题,为新一代民用飞机研发提供必要的工具,提高民用飞机经济性在民航市场中的竞争力。

1 基于成本的可靠性与安全性一体化设计方法

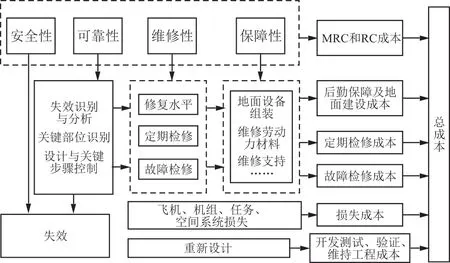

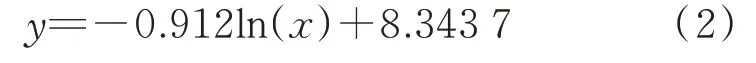

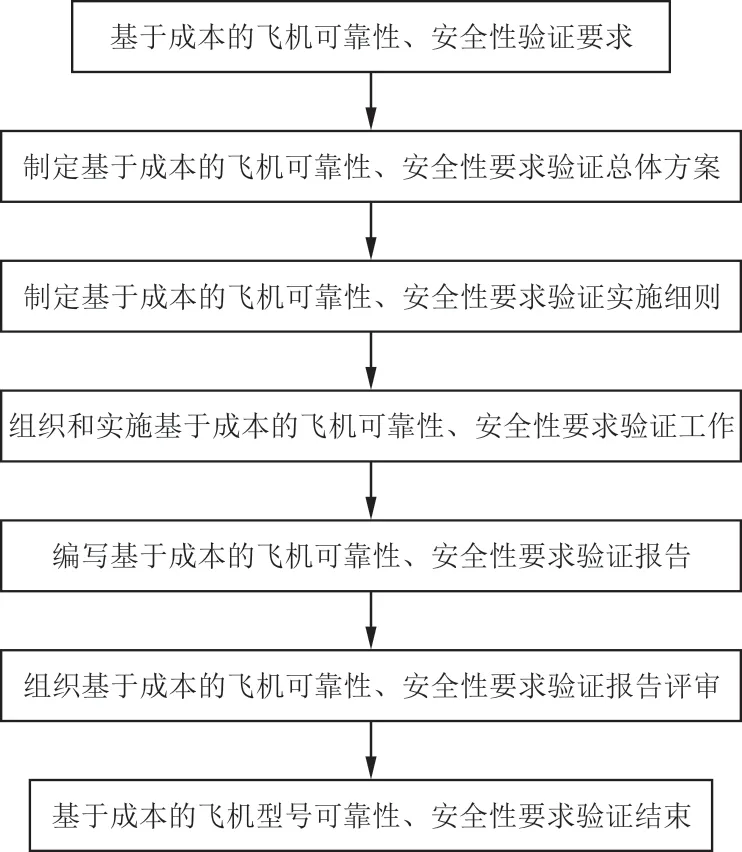

传统的可靠性设计与安全性设计是相互独立进行的,而可靠性与安全性的一体化设计是在飞机设计阶段开展以成本为主要约束的可靠性与安全性的协同优化设计过程,其主要设计思路如图1所示。

图1 基于成本的可靠性与安全性一体化设计思想Fig.1 Cost-based reliability and safety integrated design

1.1 考虑可靠性与安全性指标的民用飞机成本分析

可靠性与安全性设计是飞机维修成本的重要影响因素。维修成本由直接维修成本(Direct Maintenance Cost,简称DMC)与间接维修成本(Indirect Maintenance Cost,简称IMC)组成[15]。其中,DMC是在完成飞机或设备维修所需要的工作中直接花费的人工时间和材料的费用,与可控的DOC的程度关系较大。可靠性设计通过维修成本影响着总成本,同时维修性也影响着可靠性。

DMC是以可靠性、维修性及经济性数据为基础的定量分析过程,是飞机不同型号间经济性优劣的重要表现。通过DMC分析,可找出飞机设计在维修性与可靠性方面存在的薄弱环节,通过切实有效的改进措施进行优化设计,从而在保证维修安全性的前提下有效控制维修成本,提升飞机的竞争力[16]。

1.2 基于成本的指标分配及预计

1.2.1 直接维修成本、可靠性及安全性需求

(1)DMC目标是指在飞机研发过程中,依据市场需求、飞机技术方案等边界条件,对整机设定的一个总体目标。产品固有维修经济性决定了DMC,而产品设计又决定了固有维修经济性[17]。因此,产品全生命周期DMC活动的重点为设计阶段的DMC。

(2)可靠性要求是产品使用者向厂家提出的生产目标,是进行可靠性设计分析、制造、试验和验收的基础。主要包括可靠性定性要求、可靠性定量要求和可靠性工作项目要求三个方面。

(3)安全性要求是型号安全性工程中开展设计、分析、验证与评价等工作的依据,包括定性要求和定量要求,正确、科学地确定各项安全性要求是一项重要工作。

(4)民用飞机的签派可靠度对航空公司的运营收入有着直接的影响。提高签派可靠度,可以有效提高航空公司的效率以及服务品质[18]。

1.2.2 可靠性、安全性参数指标的经济可行性分析

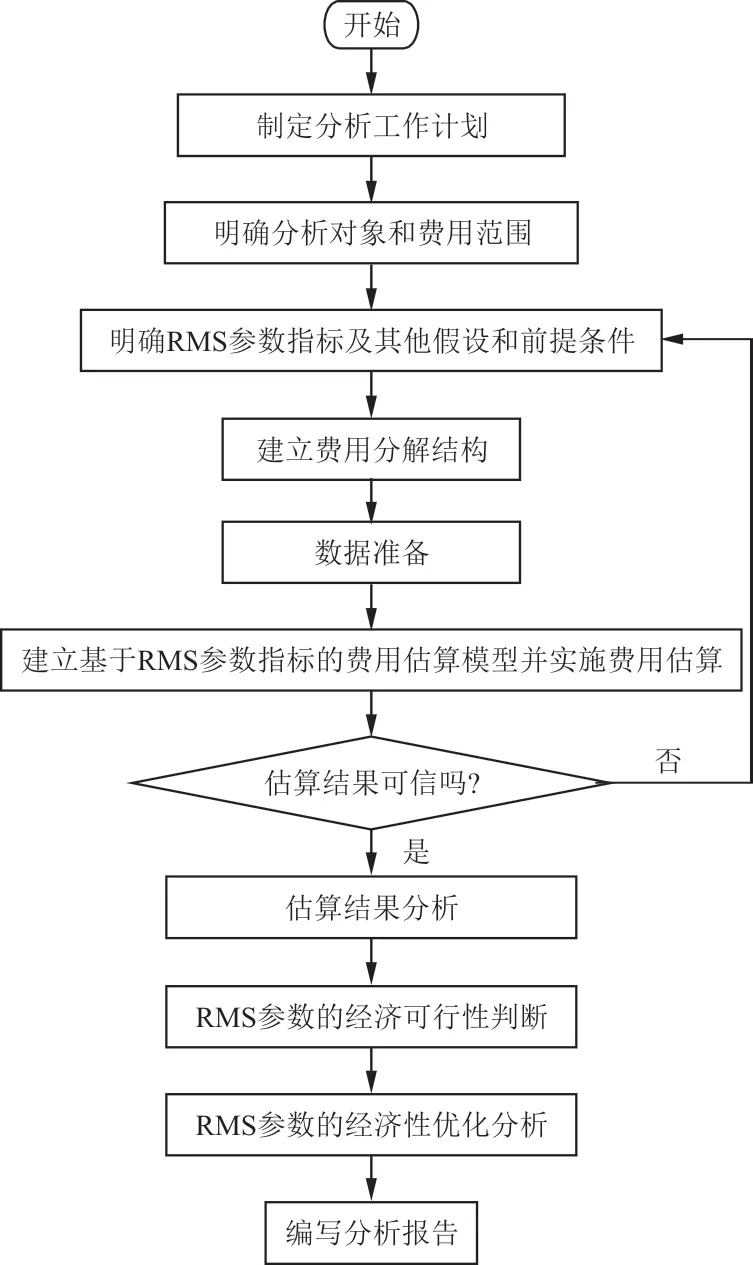

民用飞机可靠性、安全性指标经济可行性分析是面向全寿命周期费用,分析可靠性、安全性指标与费用项目之间的关系,并建立寿命周期费用估算模型,根据估算模型逐个分析可靠性、安全性指标对寿命周期费用的影响,以判断所提出的可靠性、安全性指标是否在经济上可以承受的过程。可靠性、安全性参数指标经济性分析的一般程序如图2所示。

图2 可靠性、安全性参数指标的经济可行性分析一般程序Fig.2 General procedure for economic feasibility analysis of reliability and safety parameters

1.2.3 可靠性、安全性以及成本分配

(1)可靠性分配

系统可靠性设计就是把系统可靠性指标合理地层层分配到底层元器件,选用能够满足要求的元器件,从而保证各部组件、各分系统以及全系统达到可靠性指标要求。可靠性的分配需要考虑系统重要度、系统复杂度等不同因素[19]。通过参考飞机制造商关于可靠性评估的规章和手册标准,并结合可靠性维修管理方面的实际情况,可得出可靠性指标的计算方法[20]。

通过建立成本—可靠度函数,将成本作为一种影响因素,结合非线性规划模型,把对飞机系统以及具体部件设备的可靠性最优分配的分析转化为对非线性规划问题的求解。通过可靠性分配,各级设计人员可以明确其可靠性设计要求,根据要求估计所需的人力、时间和资源,并研究实现这些要求的可能性及方法。

(2)安全性分配

安全性需求存在于飞机级、系统级和设备级。通常下层级的安全性需求来自于对上层级安全性需求分配。飞机系统设计过程中,需根据功能需求把安全性需求自飞机级功能至设备级进行分解。目前的分配方法有等分配法、权重分配法、专家评定分配法等。

(3)成本分配

成本分配是民用飞机设计研制阶段一项非常重要的经济性工作,它以整机可靠性、安全性目标量化值为参考进行分解,将成本预算根据实际要求分配给飞机的各系统、子系统、工作包及功能部件,这个成本的范围包括研发、制造、运营维修成本,从而实现其预定的成本设计目标。飞机设计阶段的成本分析工作主要包含整机工程目标值确定、成本分配和成本预计。

1.2.4 可靠性、安全性指标以及直接维修成本预计

(1)直接维修成本预计与控制

DMC预计是指通过一系列分析活动,预测飞机部件、子系统、系统以及整机的DMC,其过程是自下而上进行的,是DMC分析与控制技术的中心环节和DMC分配的反过程和验证过程。DMC控制是在DMC分配值和预计值的基础上,基于优化模型,以DMC指标为约束条件,实现可靠性参数和维修性参数的优化。

(2)可靠性与安全性预计

可靠性与安全性预计是根据组成系统的元件、部件的可靠性安全性指标来估计的,是自下而上,从局部到整体、由小到大的一种系统综合过程,可分为基本可靠性安全性预计和任务可靠性安全性预计。其反映产品定量的可靠性安全性数值,并找出影响产品可靠性的薄弱环节,为改进设计提供依据;同时,也为可靠性分配提供参考依据。

1.3 基于成本的可靠性与安全性一体化设计

1.3.1 数学模型构建

(1)可靠性—成本模型

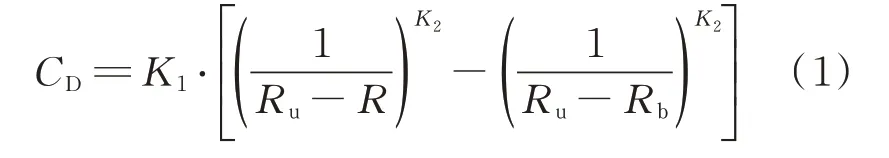

为预计或估算产品的可靠性所建立的框图和数学模型称作可靠性模型,可分为串联模型、贮备模型等[21]。建立可靠性模型主要步骤为:深入了解产品,确定产品定义;在了解产品的基础上建立产品的逻辑框图;根据产品可靠性框图,把产品的可靠性特征值与成本的数学关系用公式表达出来。再根据实际情况下不同原则进行综合权衡可靠性指标与成本,选择合适的可靠性—成本模型。美国洛克希德·乔治亚公司在研制飞机时提出的可靠性研发费用的通用数学模型为

式中:CD为可靠性研发费用;Ru为可靠性上限;Rb为可靠性下限;R为要求的可靠性。

K1、K2根据同类装备一直的可靠性研发费用和可靠度数据带入模型求得。其余各参数的确定方法如下:可靠性上限Ru,是根据同类装备已达到的水平,以及在现有技术水平下装备可能达到的最高可靠度作为其上限;可靠性下限Rb,是装备完成设计和制造后客观存在的可靠性,即没有进行可靠性发展的任何投资。

(2)安全性-成本模型

安全性模型的建立离不开事故模型。事故模型是指导致系统设计出现事故的原理。事故模型包含导致事故的各种因素,也可以是这些因素的相互组合、相互作用或者传递[22]。不失一般性地,可以认为飞机安全性模型应是各分系统的串联模型。

与可靠性—成本模型类似,根据实际情况建立安全性指标与飞机成本之间的数学模型,从而进行综合权衡。

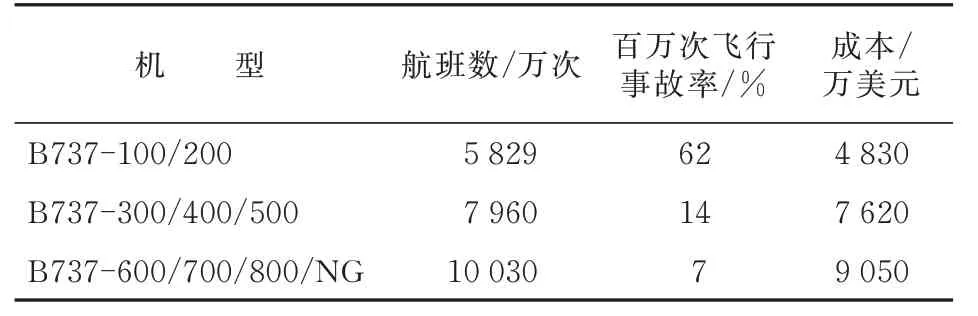

截止2019年3月,全球B737系列各机型的航班数、百万次飞行事故率与成本如表1所示,以事故率为安全性指标,搭建成本—安全性数学模型。

表1 B737各机型事故率与成本数据Table 1 Accident rate and cost data of each type of B737

得到以成本为自变量x,百万次飞行事故率为应变量y的成本—安全性对数数学模型:

基于表1的数据得到的对数模型相较于线性模型拟合度更好。

1.3.2 可靠性与安全性一体化分析方法

可靠性分析是可靠性设计的基础,它运用定性和定量的分析工具对系统的可靠性设计特性进行逻辑的、综合的评定。常用的方法包括故障模式影响及危害性分析(FMECA)、故障树分析(FTA)等[23]。还有做法是结合有效的运行数据建立可靠性分析模型,在该模型的基础上计算民用飞机运行时的可靠性水平,从而把计算结果应用于民用飞机全寿命周期管理[24]。

安全性分析可以称为危险分析,包括危险的识别与其机理分析、风险分析与评价等,是安全性设计、评价的基础。常用方法包括初步危险分析(PHA)、分系统危险分析(SSHA)等[25]。

尽管可靠性和安全性在概念和关注点上有所不同,但两者之间的关系却十分密切,在部分安全性分析工作中,以可靠性分析作为基础,可靠性是安全性的输入。

在设计阶段开展可靠性与安全性同步设计,需要完成以下工作:构建成本预测模型、建立可靠性与安全性学科模型、进行同步优化。传统意义上的可靠性与安全性优化设计指单元余度可靠性分配,不支持通过调整与系统可靠性和安全性指标密切相关的关键设计参数来优化可靠性和安全性。

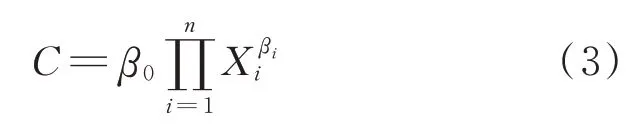

(1)构建成本预测模型

在构建成本模型的过程中,本文考虑可靠性与安全性关键设计参数,定量地描述成本与可靠性和安全性之间的非线性关系,其数学表达式为

式中:C为商用飞机的单机成本;X i为影响单机成本的自变量;βi为自变量系数;n为自变量个数。

对于单机成本预测,是由多项自变量共同作用而决定的,这些自变量的量化值应由工程实际情况决定,在本文中均与飞机综合可靠性安全性密切相关,例如发动机可靠度、飞机结构可靠度等。对于自变量系数β,作为幂指数能够很好地调整自变量对成本的影响程度,降低预测误差。

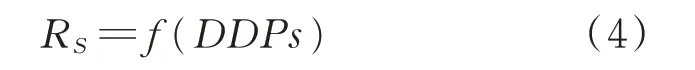

(2)建立可靠性与安全性一体化设计模型

在实际系统模型的基础上,进行可靠性与安全性分析,得到描述系统可靠性与安全性指标与关键设计参数之间的关系,而后进行可靠性与安全性定量设计与优化。可靠性与安全性学科数学模型的数学表达式为

式中:RS为系统可靠性或安全性指标;DDPs为与系统可靠性和安全性指标密切相关的关键设计参数。

公式(4)需根据实际飞机设计情况确定,需要将DDPs落实到具体系统的不同关键参数,且根据不同系统的可靠性、安全性模型不同,搭建的函数模型也对应不相同。

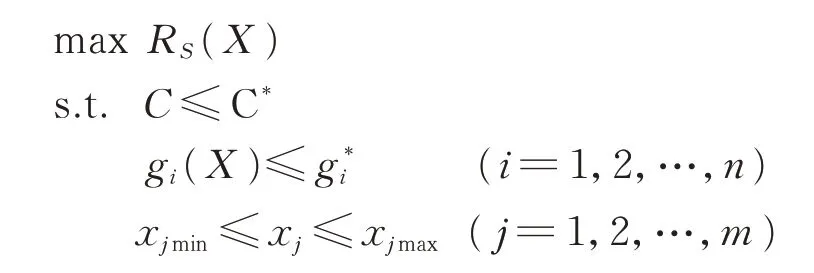

(3)协同优化设计

在现代设计过程中,经常采用优化的手段,通过选择合理的优化措施来提高系统的可靠性与安全性。在可靠性与安全性学科模型的基础上,建立一体化优化模型,明确优化的目标、约束和变量;然后利用商业化优化软件中提供的各类标准优化算法,开展可靠性安全性与性能同步优化设计研究。基于成本的一体化优化模型为

上述优化模型中:X为关键设计变量;C为成本模型约束;C*为成本设计要求;gi(X)为性能指标约束;为性能设计要求。

在一体化设计中,优化的目标函数和约束条件一般为非线性函数,构成了复杂的非线性优化问题,可通过遗传算法、模拟退火算法等寻优方法求解。

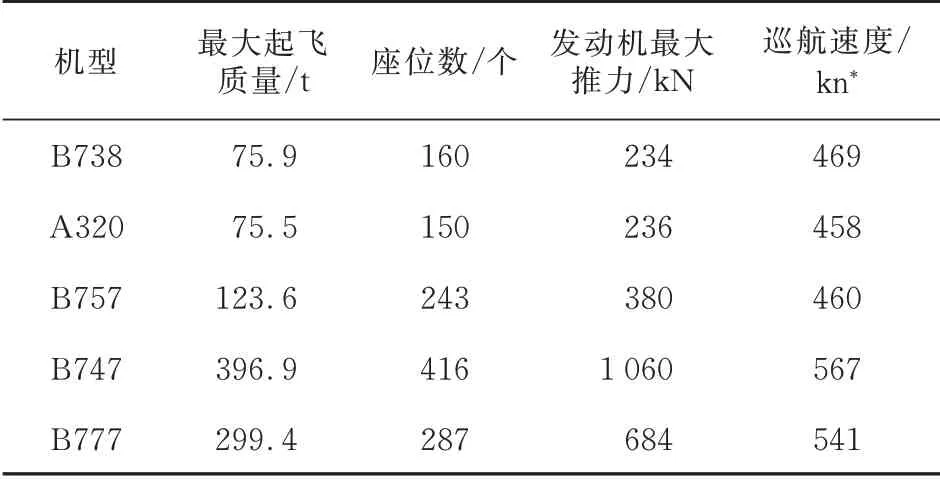

2 基于成本的可靠性与安全性一体化设计验证流程

可靠性、安全性要求验证的目的有:认定飞机安全性、可靠性要求是否满足研制任务书或合同中规定的要求;促进飞机研制、生产和使用过程中的产品质量改进;促进可靠性与安全性增长和保证航空公司正常的运营;确保飞机在一定成本下具有规定的性能。基于成本的可靠性与安全性要求验证的一般工作程序如图3所示。

图3 可靠性和安全性要求验证流程Fig.3 Reliability and safety requirements verification procedures

验证方法是飞机可靠性、安全性要求验证技术体系中的核心环节,飞机可靠性与安全性要求的验证方法可分为4类8种:

(1)试验类:实验室试验、现场试验、演示试验;

(2)检查类:检查评分;

(3)分析类:评价、类比分析、仿真;

(4)综合类:综合验证。

选用验证方法时,应针对所要验证的可靠性、安全性要求,充分考虑所选用验证方法的针对性、有效性和经济性。

可靠性定量要求验证方法适用于飞机、系统和设备,包括实验室试验验证方法、现场试验验证方法和可靠性评估方法。安全性定量要求验证方法适用对象是系统中安全关键的产品,一般包括系统、分系统或设备中的指挥与控制单元和任何控制危险性等级为Ⅰ级或Ⅱ级危险的硬件、软件和规程等。安全性验证应根据安全性定量要求,可采用试验、检查、分析、综合等验证方法。

飞机可靠性与安全性定性要求验证方法适用于飞机、系统和设备,通常可采用检查方法,也可采用专家评分法。检查方法用定量的形式表达定性要求的验证结果,具有结果直观、简单易行的特点。

3 案 例

民用飞机研制阶段的可靠性与安全性设计水平至关重要,其决定了飞机全寿命周期可靠性安全性性能,以及相应的成本消耗水平。本文运用民用飞机设计参数开展基于成本的可靠性安全性一体化设计工作。

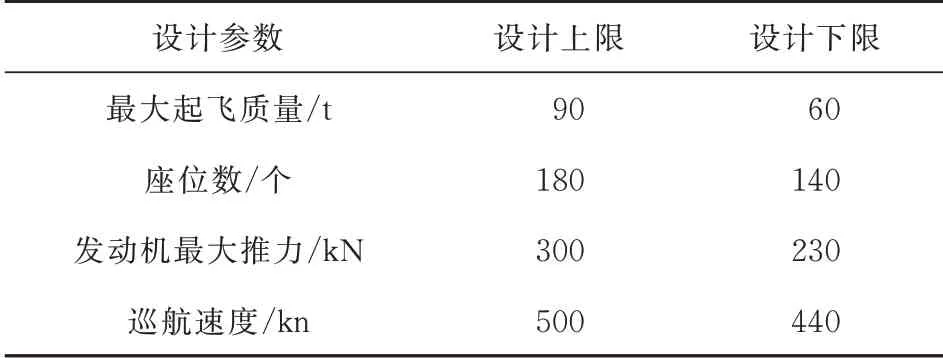

民用飞机设计参数种类繁多,本文选用与飞机成本、可靠性、安全性关联度较高的四项主要设计参数,分别是最大起飞质量W,旅客座位数N,发动机最大推力F以及巡航速度V,将其作为变量,确定约束范围,搭建与成本、可靠性、安全性指标之间的数学关系模型,进而进行优化设计。

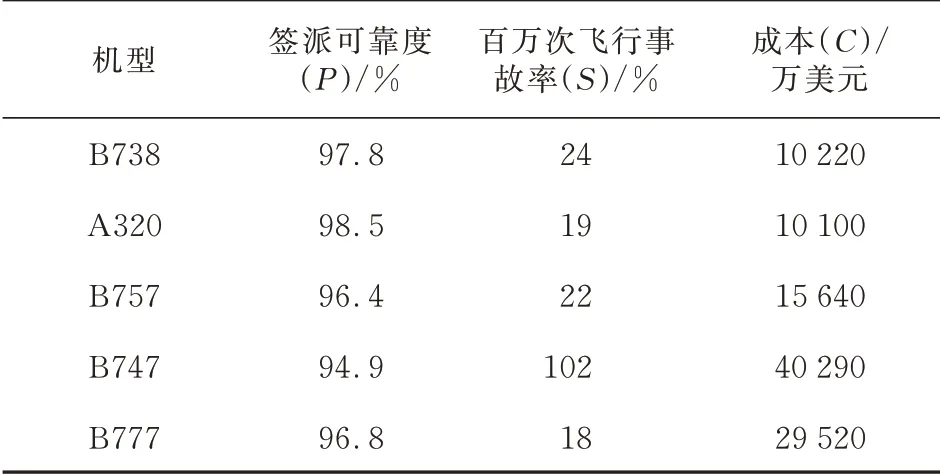

首先根据实际情况,以目前航空市场上较为主流的客机机型为目标,收集相应的设计参数数据以及可靠性安全性指标数据。本文可靠性量化指标采用签派可靠度P,安全性量化指标采用事故率S。签派可靠度指航空公司在运营航班时,没有因飞机的机械故障,即自身的技术性原因造成航班的延误或取消而运营离站的百分数,得到的具体结果如表2~表3所示。

表2 各机型设计参数数据Table 2 Design parameter data of each model

表3 各机型成本、签派可靠度、故障率数据Table 3 Cost,dispatch reliability and failure rate data of each model

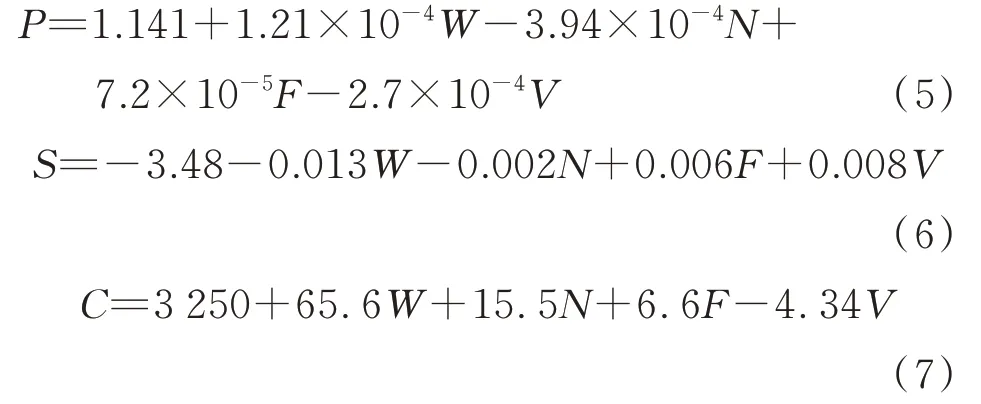

根据表2~表3的数据,运用多元线性规划法分别将四个设计参数作为自变量,成本、平均故障间隔时间(MTBF)、事故率作为因变量,搭建数学关系模型,得到的回归方程如下:

从式(5)~式(7)可以看出:最大起飞质量与可靠性、成本成正比,与安全性成反比;飞机座位数与可靠性、安全性成反比,与成本成正比;发动机最大推力与可靠性、安全性、成本均成正比;巡航速度与可靠性、成本成反比,与安全性成正比。

综上,四个设计参数对于飞机成本、可靠性、安全性的影响趋势是不同且复杂的,但在对四个设计参数进行约束的情况下,可以分别计算三个目标函数的最优值。首先给出设计参数约束条件,如表4所示。

表4 设计参数约束条件Table 4 Constraints of design parameters

表4中给定的约束条件主要面向双发单通道客机的设计参数,可以得到最优签派可靠度P0=99.95%,最优事故率S0=11%(每百万次飞行),最优成本C0=8 704万美元。

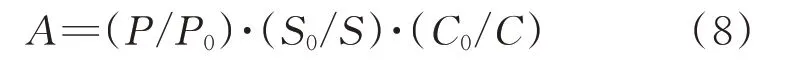

实际中,飞机设计制造方希望不同研制方案的情况是签派可靠度尽量高,事故率与成本尽量低。本文根据此趋势,搭建一体化去量纲累乘评分模型,对不同的设计方案进行评估:

式中:A为无量纲评分值;P、S、C分别为不同研制方案签派可靠度、事故率与成本值,可通过式(5)~式(7)计算得到。

假设某研制方案的四项设计参数值分别为最大起飞质量75 t,座位数170个,发动机最大推力250 kN,巡航速度450 kn,则通过计算可得到其签派可靠度值为97.95%,事故率为30.5%(每百万次飞行),成本为10 502万美元,代入式(8)可得该方案评估值A=0.828 7。通过对不同方案的计算,得到不同的一体化评估值A,即可实现方案的优劣对比,从而做出符合实际要求的抉择。

4 结 论

(1)本文提出了基于成本的可靠性与安全性一体化设计思想,并在此基础上初步研究了相应的一体化设计模型及验证方法。

(2)本文提出了成本与可靠性安全性之间可供建立的理论数学优化模型,并给出了运用模型实现一体化分析的具体方法。

(3)本文提出了一套完整的一体化试验设计流程,已应用于国产大飞机的研制,相关流程得到了验证,验证过程简单直观。可为我国新一代大型民用客机的研制提供技术支撑。