地铁车站明挖深基坑支护结构稳定性分析

2021-06-27郭嘉

郭 嘉

(广东省重工建筑设计院有限公司,广东 广州 510700)

1 工程概况

广州地铁7 号线大沙东站支护结构采用钻孔灌注桩+钢管支护,支护结构采用钻孔灌注桩,模型φ1000mm@1500mm,埋深为基坑底部以下6m。三根立柱竖向安装在基坑内。采用直径609mm 的直型钢支架,钢壁厚度16mm。第一直支架的水平间距为6m,第二、第三直支架的水平间距为3m。直支撑段和对角支撑段均采用钢檩条。

场地地层以人工第四纪填方为主,场地从上到下分为8 层,为平原填方、类黄土、硅质粘土、中砂、砾石、硅质粘土、中砂。上更新世冲积粉质粘土和砂土中无明显的隔水现象。研究区地下水位-15.58~18.40m,第四系孔隙水。含水层主要为全新世冲积层和砾石冲积土层。研究无承压地下水的深度。

2 有限元模型及计算工况

2.1 基本假设

在建模过程中,根据以下假设处理土层的支撑结构和特性:

(1)假设基坑开挖区域土体为均质各向同性弹塑性体,且土体的应力应变对应库仑摩尔模型,钻孔灌注桩、钢直撑和钢围檩均达到理想弹性。桩孔桩对应于600mm 厚的理想地下弹性墙。

(2)均消除了土的位移场并保持了应力场,不必考虑混凝土桩的结构对土体应力和性质的影响。

(3)没有考虑基坑开挖动态施工过程对土体力学性质的影响。

(4)基坑开挖前的降水效果满足设计要求,与土壤中水分的渗入无关。

2.2 有限元模型

在本文中,地铁车站基坑的有限元模型为20m 宽、18.2m 深、东西向膨胀两端长14.6m、标准断面225m。基坑的效果范围为开挖深度的3~4 倍,模型的水平尺寸为180m×180m,垂直尺寸设置为60m。所选工作面满足基坑手册的要求[1]。结合场地地质垂直剖面,固定土层从上到下的厚度分别为1m、1.2m、7m、4.8m、1.2m、5m、10.2m、29.6m。采用一维梁单元模拟钢支撑。总材料为C35 混凝土,坑垫材料为C20 混凝土。钢模为Q235B,板件模拟钻孔灌注桩等效壁厚,该模型由145532 个部分和453828 个元素组成。尺寸变形单元主要是六面体单元,见图1。

图1 有限元模型

2.3 模拟计算工况

根据“分区,分类,定性和定量”的原则对施工过程进行模拟,仿真计算分析了基坑施工过程对土壤应力和变形的影响[2]。

第一阶段(CS1 条件):初始地应力分析,检查位移补偿的平方为零,模拟土体固结过程。

第二阶段(CS2 条件):支桩施工。

第三阶段(CS3 条件):开挖至地表以下2.1m,第一条钢支撑线在地表以下1.4m 处施工。

第4 阶段(CS4 条件):开挖至地表以下9.2m,并在地表以下8.4m 处建造第二根钢支撑线。

第5 阶段(CS5 条件):在地下14.0m 开挖,第三条钢支撑线在地下13.2m。直支座预应力为400kN,对角支座预应力为450kN。

第六阶段(CS6 条件):开挖至地平面以下18.2m 处,18.0m 处C20 混凝土层厚200mm。

3 计算结果分析

3.1 基坑水平位移

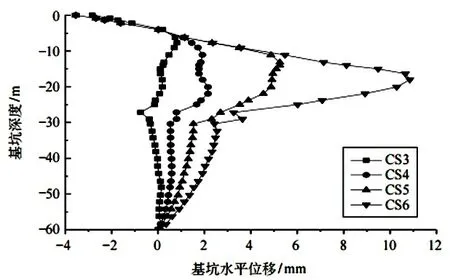

图2 为不同操作条件下基坑的水平运动与基坑的深度之间的关系曲线图。18.2m 深度的基坑最大水平位移为10.9mm,基坑东西向-16.7m 有最大水平位移为9.3mm。坑内土壤层深度为10~21.3m,圆形砾石层厚度,内聚力等于0,抗剪力与相邻土体差值大,施加力时产生侧向位移较大,这是造成这种现象的原因。图3 为工况CS6 基坑水平位移云图。

图2 不同工况下基坑水平位移与基坑深度关系曲线

图3 工况CS6 基坑水平位移云图(单位:mm)

3.2 基坑竖向位移

(1)图4 为基坑开挖过程中竖向位移曲线。由图4 可知,在CS6 工况为47mm 时,基坑底部的竖向位移最大,最小竖向位移为-6.9mm(下沉),同时出现基底边缘位移,为-10.2~11.8mm(下沉)。为避免矿井底部强局部变形造成的破坏。基础坑底部的垂直位移变化较大,而基础坑的垂直位移变化不大。为了避免矿山底部的强局部变形引起的损伤,有必要在矿山底部采取技术对策。

图4 不同工况下基坑竖向位移曲线

(2)图5 为CS6 运行条件下基坑周围地面垂直位移的云图。图上可以看到,一旦开挖沟槽已经结束,竖直位移坑(沉降)随着距离的增加而减小,基坑边和改变地表沉降率为30m 的坑边外地表沉降速率接近于0。更具体地讲,当坑壁的距离是0~30m,地表沉降坑周围显示一个线性变化,从而减少8.2mm,达到了19.4-7.8mm。当坑墙是80m 的距离,基础坑周围表面的沉降值对应于30mm 的警告值。

图5 工况CS6 时基坑周边地表竖向位移云图(单位:mm)

3.3 围护桩水平位移

图6 显示了在CS6 条件下围护桩水平运动的云图,该图显示了围护桩的最大水平位移为10.9mm,并且发生在深度18.2m 处,低于警告值24mm;当达到CS5 和CS6 条件时,围护桩移动为0,并且坑周围的土壤质量实际上已稳定。这表明,钢支撑进一步防止土体和桩进入基坑,保证基坑的稳定,并实现了土体、支护结构和内直支护之间的力平衡。

图6 工况CS6 围护桩水平位移云图(单位:mm)

3.4 支撑轴力

3.4.1 直撑和斜撑轴力

图7 给出了不同工况下直撑轴力变化曲线,由图7 可知:

图7 不同工况下直撑轴力变化曲线

(1)在开挖CS3 的状态下竖立第一直撑;当基坑挖到CS4 时第二直撑竖起,第一条直撑的轴向力减小。从CS4 到CS6,第一直撑的轴向力的变化曲线基本保持水平。

(2)在第三直撑建成后,第二直撑的变化规律与第一直撑的变化规律相似。尽管轴向力略有变化,但总体上趋于稳定。

(3)基坑土层为球形,内聚力为0,抗剪强度小,水平变形大。第三直撑的轴向力从400kN 增加到1885.3kN,增加了1485.3kN,其他两个直撑的轴向力变化不大,这表明在状态CS6 中,第三个右隔片在限制基坑的大水平位移方面起着重要作用。在不同的工作条件下,对角垫片的轴向力变化与右垫片的轴向力变化相似,在此不再多做叙述。

3.4.2 支撑轴力计算值与设计值比较

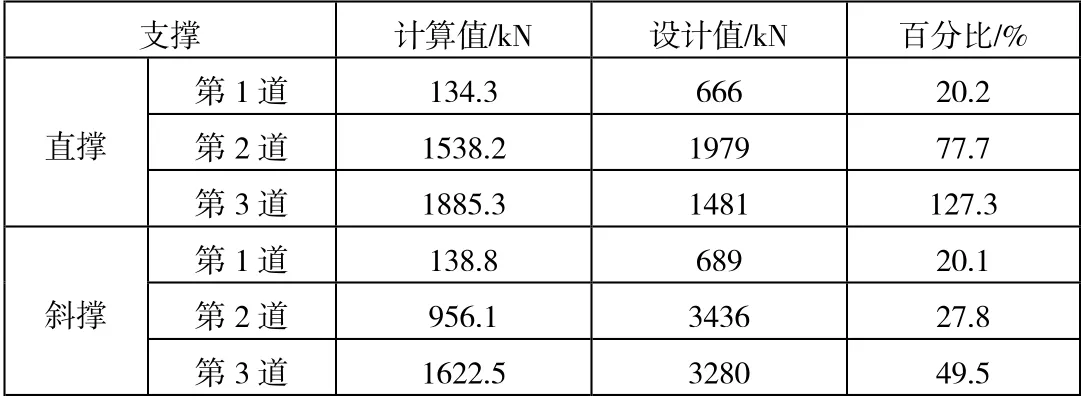

表1 为基坑开挖工况CS6 时各道支撑计算最大值与设计值的统计表。

表1 支撑轴力计算值与设计值对比表

由表1 可知:

(1)对于3 个直撑,第二阶段计算的轴力大于设计轴的力,第三层计算的值大于设计轴的力。从上面可以明显看出,在挖坑的过程中第二和第三支撑消除了保持结构的任何过度运动,并充分发挥了其作为直撑的作用。

(2)必须报告第三个直接支撑轴计算值的27.3%的轴力和超限,并应采取适当的技术措施,以通过增加直接支撑的密度来避免在基础井施工期间发生安全和质量事故。

(3)斜夹钳轴的计算值与功率计算值之间的比较表明,斜轴上的力没有超过计算值。

4 结论与建议

(1)计算和分析表明,由于在地铁站中建造基坑而导致的表面垂直溢出在-11.8~-10.2mm 之间,并且涂层电池车顶的最大水平位移为10.9mm,这与地铁站中深基坑的建造而引起的地面溢出和保持结构变形的要求是一致的。

(2)在CS5 至CS6 条件下,第三右支撑的轴力增加了1485.3kN,因此,应对第三条直撑重点优化,增加密度,增加设计阻力,避免增加直撑。在基坑的建设过程中更为安全,防止变形和安全事故[3-4]。

(3)当在支撑装置末端挖至下层土时,直接支撑的轴力显着增加,在施工期间必须加强对直接支撑轴的力的控制,以确保支撑的安全性[5]。

(4)在基坑开挖阶段,除第三个直撑外,支撑轴上的力明显小于计算值,并且优化的余地很大。在设计阶段,优化支撑结构的布局和密度,缩小支撑结构的尺寸,降低建设费用。

5 结束语

在对地铁站进行深入研究和对结构进行有限元分析的基础上,加深了对明挖深基坑支护结构稳定性的认识。结果表明,由于深基坑而引起的表面垂直变形为-11.8~-10.2mm,混凝土桩顶部的最大横向变形为-10.9mm,符合西安地区的地表和井架变形特征;在基坑开挖阶段,除第三直撑外,内支架轴线上的力明显小于计算值,并且有很大的优化余地。内部支撑结构是安全且可通过的,可以用作类似建造的参考。