固硫灰基辅助胶凝材料的制备及其在水泥中的应用研究

2021-06-27武建芳

武建芳

(山西平朔煤矸石发电有限责任公司,山西 朔州 036800)

硅酸盐水泥是世界上应用最为广泛的人造材料,是一种高强度的胶凝材料。全球水泥年产量已高达40 亿吨,并且该产业贡献了全球8%的CO2排放[1]。在水泥生产过程,会消耗大量的黏土、石灰石等天然资源以及能源[2],同时污染物排放等也会对环境造成破坏。为了应对水泥行业出现的上述问题,越来越多的研究关注于用大量的矿渣、粉煤灰等工业固体废弃物可以作为原料或辅助性胶凝材料生产水泥[3],该方法可以有效降低水泥生产的能耗,降低生产成本。

随着我国经济的快速发展,煤炭等一次能源消费不断增长,其中煤炭消费量大多被直接燃用,产生了大量的粉煤灰、炉渣等固体废弃物,亟待规模化利用[4]。由于普通煤粉炉粉煤灰与循环流化床锅炉内脱硫产生的固硫灰在组成、显微结构等方面有着较大的差异[5],导致性能差异也较大。固硫灰具有自硬性、吸水率大、及后期膨胀性等缺点,在建材领域中的直接应用受到限制[6]。

本文研究一种以固硫灰、炉渣为主要原料,添加适量炉渣制备辅助胶凝材料,并将其应用在水泥中,在降低水泥生产成本的同时,提高固硫灰、炉渣等的利用率,以减少工业固废堆积引起的占用土地等问题[7]。

1 实验

1.1 原料

本试验采用矿渣、炉渣和超细固硫灰等固体废弃物制备固硫灰基辅助胶凝材料。其中,炉渣和固硫灰来源于山西省朔州某300MW 循环流化床锅炉发电产生的固体废弃物,矿渣来源于内蒙古包头市某钢铁厂。各原料的化学组成如表1 所示。

表1 原料的化学分析(wt%)

1.2 辅助胶凝材料的制备

本实验将3 种原料按表2 所示配比进行混合,并置于球磨机中分别球磨20min、30min 和40min 即得所制备的辅助胶凝材料。

表2 试验配比(wt%)

1.3 检测方法

本实验按照GB/T 17671-1999《水泥胶砂强度检验方法(IOS 法)》,利用JJ-15 型水泥胶砂搅拌机和ZT-96 型水泥胶砂振实台上述辅助胶凝材料制备成规格为40mm×40mm×160mm 的实验样品。样品成型后,置于SBY-40A型水泥养护箱中养护至龄期,后脱模。

按GB/T 18736-2002《高强高性能混凝土用矿物外加剂》规定测定固硫灰基辅助胶凝材料的需水量比和3d、7d、28d 的活性指数;利用勃氏比表面积测定仪测定固硫灰基辅助胶凝材料比表面积。

2 结果与讨论

将按表2 所示配比球磨不同时间制得的辅助胶凝材料性能进行检测,结果如表3 和图1-3 所示。

表3 固硫灰基辅助胶凝材料性能

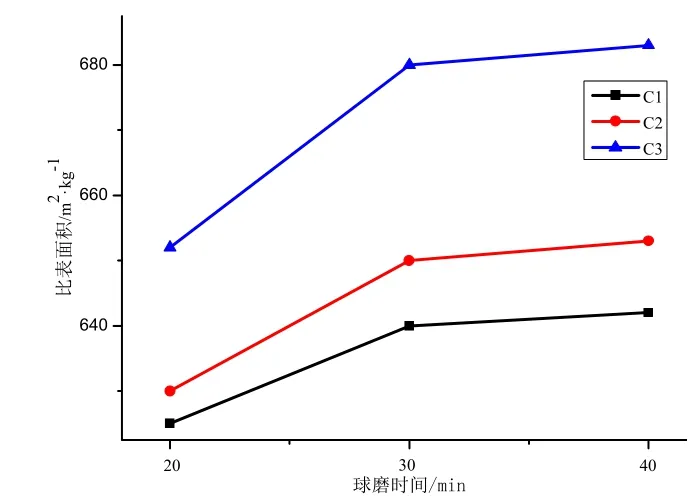

从图1 和图2 可以看出,同一配比制得的固硫灰基辅助胶凝材料,当球磨时间为20min 时,其需水量比均相对较大,比表面积均相对较小;当球磨时间为30min,材料的需水量比与球磨40min 时基本相同,前者的比表面积略低于后。球磨时间相同时,与未加矿渣的材料相比,加入5%和10%的矿渣均可以降低材料的需水量比,但同时也降低材料的比表面积。

图1 辅助胶凝材料的需水量比

图2 辅助胶凝材料的比表面积

本实验所制备的各材料需水量比均不低于95%,最高为102%,部分样品满足GB/T18736-2002《高强高性能混凝土用矿物外加剂》中Ⅱ级磨细矿渣的要求(100%),但只有采用C1 配比球磨40min、C2 配比球磨20min 和C2配比球磨30min 时,需水量比满足Ⅰ级磨细粉煤灰的要求(95%)。

从表3 可知,各配比制得的辅助胶凝材料比表面积均高于600m2/kg,满足上述标准中规定的Ⅱ级磨细矿渣(不低于550m2/kg)和Ⅰ级磨细粉煤灰(不低于600m2/kg)相应要求。

从图3 看出,球磨时间对各试样不同龄期活性指数的影响规律基本一致:当相同养护龄期且辅助胶凝材料配比相同时,球磨20min 时的材料活性指数相对最低;球磨30min 和40min 时的活性指数相差不大。

图3 辅助胶凝材料的活性指数

当球磨时间相同时,在同一养护龄期下,各试样的活性指数均随着矿渣加入量的增加而增加,且矿渣的加入可以显著改善材料的早期强度。

GB/T18736-2002 要求Ⅱ级磨细矿渣的活性指数为3d≥70%,7d≥85%,28d≥105;要求Ⅰ级磨细粉煤灰的活性指数为7d≥80%,28d≥90%。从表3可以看出,各试样的7d、28d 活性指数均满足标准中Ⅰ级磨细粉煤灰的要求;但只有C1 样品和球磨30min、40min 的C2 样品,活性指数均满足国标中Ⅱ级磨细矿渣的要求。

本实验制备的固硫灰基辅助胶凝材料原料均为固体废弃物,但在使用过程中,仍会产生一定的费用,且矿渣较粉煤灰不易磨细,费用较高。因此,结合经济性、材料性能考虑,本实验制得的固硫灰基辅助胶凝材料配比以固硫灰:炉渣:矿渣=60:35:5 为宜,球磨时间以30min 为宜。

3 固硫灰基辅助胶凝材料的应用

将前述相对最优方案制得的辅助胶凝材料,外掺入市售P.O 42.5 水泥中制备P.C 42.5 水泥,外掺量分别为20%、30%和40%,按GB 175-2007《通用硅酸盐水泥》对所制备的P.C 42.5 水泥强度、标稠、凝结时间等性能进行检测,结果如表4 所示。

表4 水泥试样性能

从表4 可以看出,本实验制得的P.C 42.5 水泥的凝结时间均符合GB 175-2007 的要求,但随着辅助胶凝材料外掺量的增加,P.C42.5 水泥的标稠增加,3d 抗折、抗压强度以及28 抗折、抗压强度均下降。当外掺量达40%时,3d 抗折强度、28d 抗折和抗压强度均不符合GB 175-2007 要求。因此,本次实验制备的P.C 42.5 水泥,固硫灰基辅助胶凝材料外掺量最大为30%。

4 总结

(1)以固硫灰、炉渣和矿渣为主要原料制备的固硫灰基辅助胶凝材料,其性能可满足GB/T18736-2002 中Ⅰ级磨细固硫灰和Ⅱ级磨细矿渣的要求。结合经济性及成本比较可知,配比以固硫灰:炉渣:矿渣=60:35:5 为宜,球磨时间以30min 为宜。

(2)将以最优方案制备的固硫灰基辅助胶凝材料掺入市售P.O 42.5 水泥中制备P.C 42.5 水泥,随着外掺量的加大,P.C 42.5 水泥强度下降,最大外掺量为30%。