烧结主抽风机高压变频改造研究与应用

2021-06-26何倩

何倩

(常州铁道高等职业技术学校,江苏常州,213000)

1 烧结及主抽设备简介

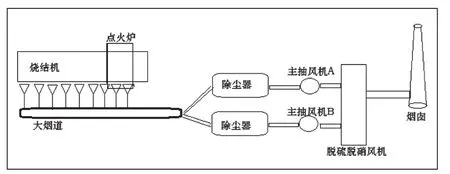

烧结是冶金企业前道工序的一个重要环节,烧结系统最核心、最大的耗能设备是主抽风机,消耗电能约占烧结厂的60%,同步电机拖动是大部分现有烧结主抽风机所采用的拖动方式。烧结生产过程将各种粉状含铁原料配入适量燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上烧结成块,生产中广泛采用带式抽风烧结机生产烧结矿。主抽风机的作用是通过烟道进行抽风,使烧结混合料自上而下充分燃烧,达到烧结目的,并将烧结过程产生的废气脱硫后由烟囱排出,2*180㎡烧结主抽风机系统结构示意图如图1所示。

图1 烧结主抽风机系统

2*180㎡烧结机于2011年12月份全面投产,改造前其主抽风系统风机电机为水电阻降压启动,工频方式运行,通过调节风门控制流量,此方式存在诸多弊端:

(1)因每启动一次风机,水电阻的水温将会快速升高,导致阻值降低,如生产出现异常,系统无法实现多频次启动,直接制约生产。

(2)通过入口风门调节风量,把风量消耗在挡板上,造成能量损耗。

(3)风门挡板调节风量造成风门挡板前后压差大,风门前的管道和风门挡板易磨损。

(4)电机全速运行,导致振动大、噪声大、损耗大,轴承磨损严重;风门挡板采用执行电动机构驱动,需定期校验风门开度,使用不便维护量大。

通过调研及分析,我们针对2*180㎡烧结实际情况,选用了安川超节能高压FSDriv-MV1000型变频器,每台电机各配套一台7600KVA变频,10kV输入/10kV输出的驱动方案。因钢铁企业环境限制,不能采用常规的通风冷却,故采用水冷空调强制散热冷却方式,使得室内外无空气交换,以保证室内空气清洁无过多金属粉尘,确保变频器运行可靠。

2 节能分析

实际工频运行时电机消耗功率约为:

预测变频改造后电机的消耗功率:根据风机的运行工艺特点,预测在变频改造后,根据变频状态消耗电能的计算式“P2=(Q实/Q定)³*P/η变频η电机”得出平均每小时消耗功率约为:P2=0.89^3×6300/0.96/0.9= 5140KW

变频系统(含变压器)本身电耗及冷却空调电耗为P3=300KW

理论年(按340*24h计算)经济效益(两台主抽风机):

3 改造方案

3.1 改造理念

为了在最低成本、最短的时间内完成整体改造,不影响生产,保证原系统继续运行,本着安全、可靠、优质的原则,我们在一次回路、配电系统、励磁系统的设计、PLC系统的控制方案及高压变频器的通风散热措施等制定了详细的改造方案。

(1)系统范围

主抽风机变频调速控制及其油系统、风门控制等一套完整的设备,并保证对整个变频系统设计、设备及使用的完整性负责,同时确保今后主抽系统有实现自动控制的条件。

(2)一次系统

电源系统是10KV,变频系统按10KV设计,变频器输出采用10kV,两台风机可工作在同一方式,考虑主抽系统的重要性,确保主抽系统运行的可靠性,特设计冗余运行模式如下:

① 1#电机正常变频模式

真空断路器VCB12、14、16合闸,1#变频器经VCB3合闸后受电,拖动1#电机正常运行。

②1#电机备用变频运行模式

真空断路器VCB11、13、15、19合闸,2#变频器经VCB3合闸后受电,拖动1#电机备用变频运行。

③ƒ2#电机正常变频运行模式

真空断路器VCB13、15、18合闸,2#变频器经VCB6合闸后受电,拖动2#电机正常变频运行

④2#电机备用变频运行模式

真空断路器VCB11、12、14、17合闸,1#变频器经VCB6合闸后受电,拖动2#电机备用变频运行。

⑤1#电机工频运行模式

真空断路器VCB12、14、16合闸,1#变频器经VCB3合闸后受电,拖动1#电机变频启动,当达到工频切换条件时闭合119AH,分闸VCB3、12、14、16,1#电机工频运行。

⑥1#电机备用工频运行模式

真空断路器VCB11、13、15、19合闸,2#变频器经VCB3合闸后受电,拖动1#电机变频启动,当达到工频切换条件时闭合119AH,分闸VCB3、11、13、15、19,1#电机工频运行。

⑦2#电机工频运行模式

真空断路器VCB13、15、18合闸,2#变频器经VCB6合闸后受电,拖动2#电机变频启动,当达到工频切换条件时闭合217AH,分闸VCB6、13、15、18,2#电机工频运行。

⑧2#电机备用工频运行模式

真空断路器VCB11、12、14、17合闸,1#变频器经VCB6合闸后受电,拖动2#电机变频启动,当达到工频切换条件时闭合217AH,分闸VCB6、11、12、14、17,2#电机工频运行。

一次系统图,如图2所示。

图2 一次系统图

(3)启动相关参数

在负载风门开度全开的工况下达到稳态速度,启动电流不大于额定电流,且能满足无启动次数限制(克服原水电阻降压启动的缺陷)。启动时间不大于360秒。

(4)运行要求

满足风机在70%-100%额定转速范围内稳定运行,速度调节连续可调。

(5)系统主接线

采用高压开关柜接变频器直接拖动电机运行。

3.2 高压变频器(VFD)

经过综合考虑选择了FSDrive-MV1000系列超节能高压变频器。该系列变频器为高-高结构,10KV直接输出,不需要输出升压变压器,输出为单元串联移相式PWM方式。系统实行一体化设计,包括输入干式隔离变压器,变频器等所有部件及内部连线,只须连接高压输入、高压输出、低压控制电源和控制信号线即可。由于对电机没有特殊要求,可利用普通异步电机且不必降额使用。变频器具有软起动功能,电机启动冲击引起的电网电压下跌的问题得到改善,可确保电机长期安全运行。

3.3 同步电机励磁系统

为了保证系统的可靠性,变频改造后的系统必须存在变频运行及工频运行两种运行方式,当电机处于工频运行时与改造前的控制方式基本一致,而当电机处于变频运行时,励磁电流的大小将随着变频运行频率的不同而发生变化,因此当出现变频与工频进行切换时需要对励磁系统进行合理的控制,使之实现无扰切换。因此该项目中,更换了励磁装置,新的励磁装置具备变频启动工频运行和变频运行两种模式。

3.4 系统的电气保护更改

按此方案改造后,原有的电气保护方案需要微调。在变频运行时原电机配电柜的过流及接地保护用以保护变频器输入侧,并根据变频器特性以及系统保护等级调整保护值。原有的电机差动保护取消。运行电机的各类电气电量保护由变频器来负责。当变频器需要维护、或者电机工频运行,则将原保护方式以及保护值重新输入。

3.5 PLC控制系统

为了与烧结主工艺PLC系统保持兼容性,主PLC系统选用了法国施耐德公司的高端产品,网络采用了Modbus TCP/IP协议。

4 主抽风机变频改造效果

提高了烧结矿成品率:变频改造后,烧结主抽风机可以自动调速运行,从而实现了可根据生产需要平滑、稳定的调整风量,精确控制变频运行频率,保证烧结矿产量和质量。

减少设备维护,延长设备寿命,实现环保:变频改造后,变频正常运行时,风门全开,无需调整风门开度,使得风门维护量减少同时由于运行频率的降低,避免电机在全速运行时产生振动大、噪声大、损耗大以及轴承磨损严重的现象,延长设备使用寿命。节能效果显著:变频调速运行后,风门开度由改造前的70%左右开至100%,通过控制变频器频率控制风量,节能效果显著。