镀锌机组出口区域取样机器人系统开发与应用

2021-06-26余琼,贾建,方锟,李波,李志

余 琼,贾 建,方 锟,李 波,李 志

(马钢(合肥)板材有限责任公司,安徽合肥 230011)

1 概述

马钢(合肥)板材公司镀锌机组出口区域原采用人工方式对机组剪切样板进行搬运和贴标签,人工搬运样板存在极大的安全隐患,同时存在样板标签贴错的问题。样板贴标签后,操作人员需将样板搬至样板斗内存放,等待将样板取出送检化验室,样板存放超过3 天需人工清理。为降低危害风险,消除隐患,降低劳动强度,打造智慧工厂,马钢(合肥)板材公司通过新增取样机器人取代人工对样板贴标、取样、复样、清样等工作,并实现自动取样贴标及复样,清样功能,提高了工作效率,降低了劳动强度。取样机器人机械执行机构选用ABB 工业六轴机器人,布置于5#CGL 机组取样平台上,其中机器人、标签打印机、样板斗安装在安全围栏内,操作盘紧靠围栏,机器人控制柜及PLC 控制柜就近安装,取样管理机放在出口操作室内。

2.系统组成

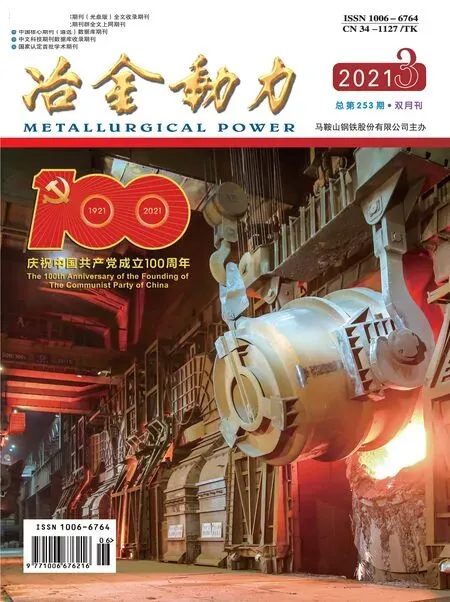

取样机器人系统主要由工业六轴机器人、安装底座、样板搬运执行机构和贴标装置、标签打印单元、样板斗、取样辊道及清样滑槽、升降机、电气控制及管理系统等组成,具体布置图如图1 所示。

图1 取样机器人布置图

2.1 六轴机器人及安装底座

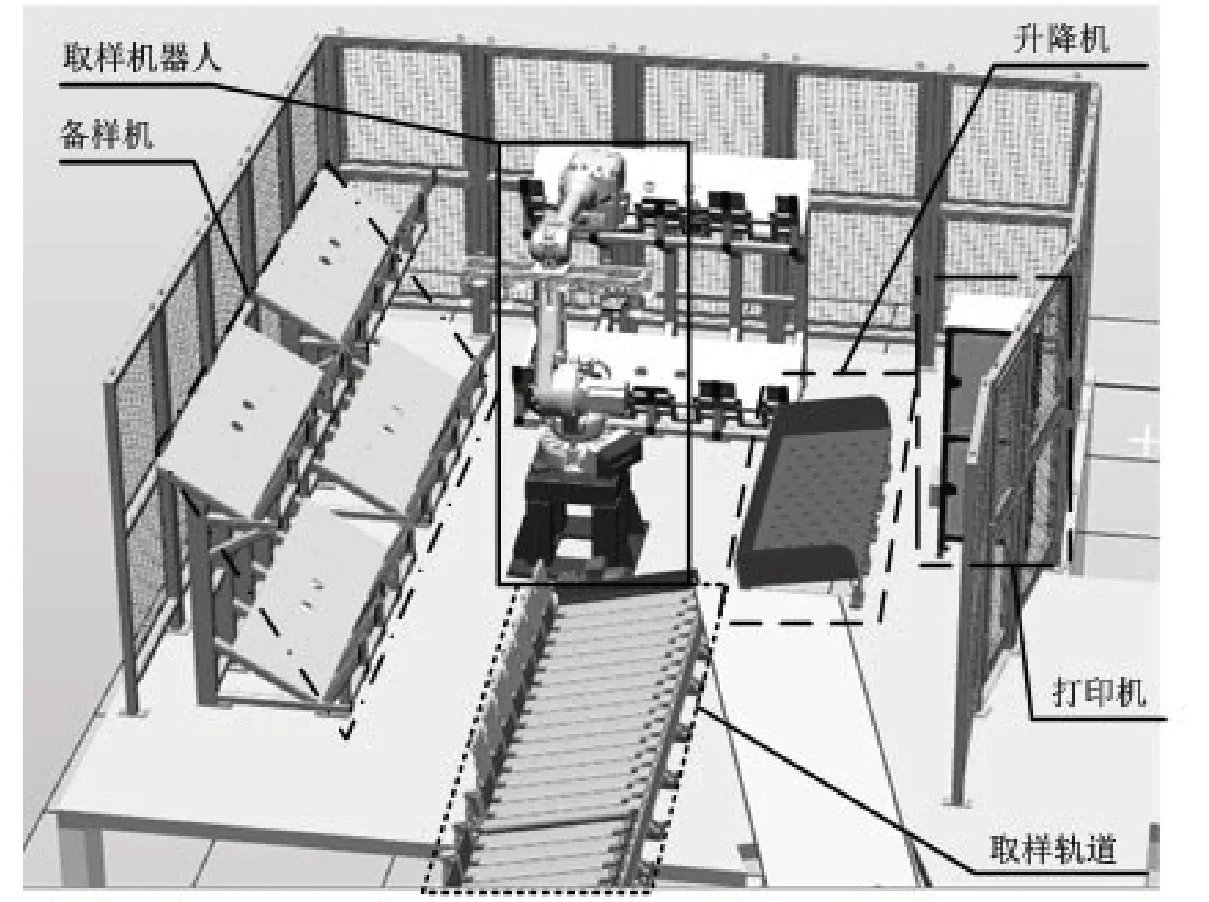

取样机器人的主机械执行机构为ABB 工业六轴机器人。机器人安装底座用于固定机器人本体,固定在钢结构平台上,如图2所示。

图2 机器人及安装底座示意图

2.2 样板搬运执行机构和贴标装置

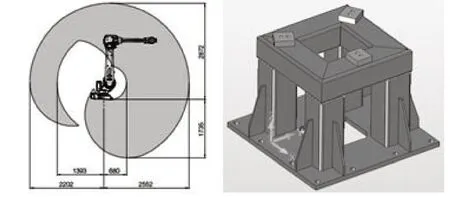

取样机器人样板搬运执行机构和贴标装置如图3 所示,取样夹具头上安装有标签吸盘和样板吸盘,机器人执行机构上装有激光测距仪和工业相机元件,可以检测有无样板及识别样板标签内容。样板剪切完成后掉落样板由输送辊道输送到位。贴标装置前往打印机单元吸取标签纸贴于样板表面。取样装置通过样板吸盘将样板抓取放置于对应样板斗内。

图3 机器人板搬运执行机构及贴标装置示意图

2.3 标签打印单元

打印装置打印速度最高300 mm/s,解析度20/300 dpi,可打印40~105 mm 宽的标签。标签剥离装置具有底纸剥离及自动回收功能。打印机固定在打印机防护装置内,有较好的密封性,可以防尘。

2.4 样板斗

共有3 套备样斗,1 套中间过渡斗,至少可存放3天的备样,1套升降送样斗。样板斗内安装磁力分张器,可防止取样机器人工作过程中样板粘连。

2.5 取样辊道及清样滑槽

样板输送辊道采用电机拖动的形式,通过取样机器人控制可以正传反转输送样板,样板输送到位通过限位检测,同时增大与导板台的落差。以保证机组上剪切下的样板按照次序落入样板输送辊道内,头尾样无混样,样板与废样无混料。

备样存满3天,机器人清样时,将备样斗样板放到机组的废板输送链上方,样板通过清样废板导向斜台滑至废板输送链上。

2.6 升降送样斗

机器人取完样板后将需要送检的样板放置于二楼取样平台升降送样斗内,下降至一楼地面后倾倒至送样手推车内。

2.7 电气控制及管理系统

取样机器人电气控制系统采用西门子S7-1215C 为主控制器,PLC 通过Profinet 与机器人进行通信,通过硬线I/O的方式与机组L1建立联锁,采用Profibus-DP 形式与机组L1 进行数据通信,与L2 通过TCP/IP通信获取生产样板数据信息。

2.7.1 PLC 硬件结构

PLC 控制系统采用S-1200 系列控制器,配置了必要的数字量输入/输出模块和接口模块,使用TIA Portal V16 软件编程,工业机器人自带 DP/DP-COUPLER,通信采用Profibus-DP通信方式。

2.7.2 PLC 程序开发

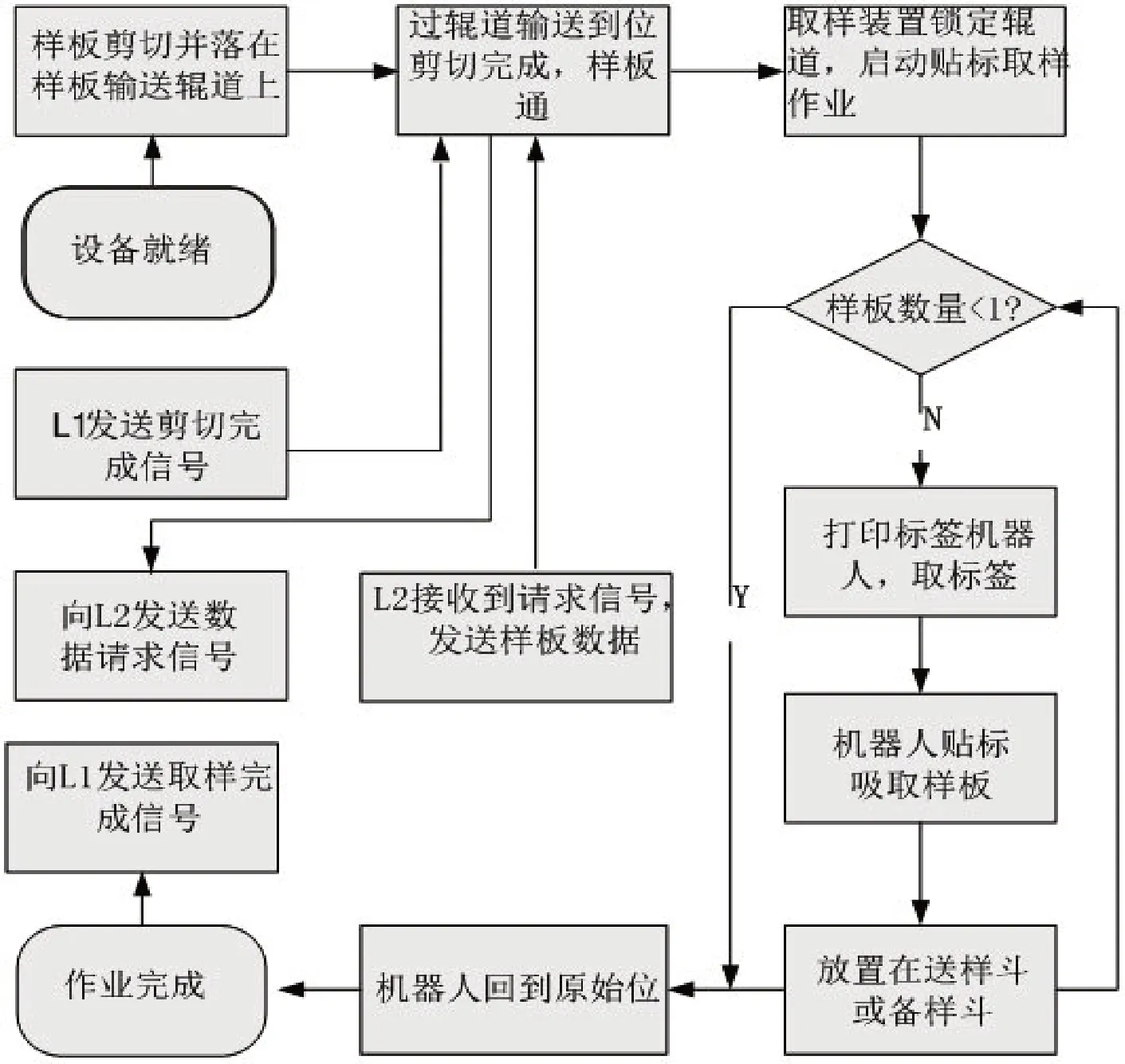

取样机器人系统整个作业流程分为取样作业、取标签作业、复样作业及清样,所有作业流程均为全自动运行,针对作业流程开发相关控制程序。

2.7.2.1 机器人自动取样贴标流程

(1)当样板剪切完成掉落至样板输送辊道时,L1将“有新样板”和信号发给取样机器人PLC 系统后,取样机器人PLC判断条件满足后启动机器人作业;

(2)取样机器人与L1 通信,获取当前样板的入口卷号及剪切数量;

(3)取样机器人将L1 下发当前样板入口卷号向L2 请求,获取样板产品卷号、厚度、宽度等标签数据;

(4)取样机器人携带取样夹具装置到标签打印单元取标签,取标签完成后移动到样板辊道取样位置抓取样板并贴标,贴标完成后扫码确认;

(5)将样板根据需求放置不同备样斗或升降机内送样;

(6)取样机器人自动回到原始位,并发送L1 取样完成命令,整个作业流程结束。

2.7.2.2 复样工作流程

样板管理系统启动后,会和取样机器人的控制单元PLC 建立基于OPC 协议的通信连接,操作人员在样板管理系统的主界面,输入卷号和头中尾查找计划复样的样板,将其勾选到待复样板的表格中。选择复样,样板管理系统向取样机器人PLC 发出复样指令,同时,启动跟踪取样机器人复样的工作线程,监听取样机器人在复样过程中的扫码、放样、送样的信号,实现相关斗中样板信息的更新。复样流程如图4所示。

图4 取样机器人系统复样流程图

2.7.2.3 清样工作流程

样板管理系统启动后,会查询备样斗中的样板是否过期,若过期会在备样斗的右下角显示红框提示样板过期,即可清样。清样具有两种运行模式:全自动清样和半自动清样。全自动模式下,样板管理系统每天19 时至23 时可自动清理过期样板;半自动模式下,操作人员在主界面选中要清理的备样斗,选择清样,样板管理系统向取样机器人PLC 发出清样指令,同时,启动跟踪取样机器人清样的工作流程,监听取样机器人在清样过程中的清理完成信号,实现相关斗中样板信息的更新。

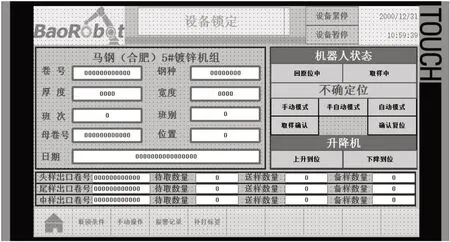

2.7.3 HMI 画面开发

为方便操作,开发HMI 触摸屏,通过TIA Portal V16 软件开发HMI 操作画面,并对各类报警信息做出显示,同时对各自动运行条件是否满足做出提示,并保留重要参数的历史数据,操作人员只需点开相关画面即可,如图5所示。

图5 取样机器人系统HMI典型画面

3 实施效果

通过取样机器人的开发与应用,满足生产节奏的同时又提高了样板搬运效率及准确性,消除了人工搬运样板潜在的样板划伤风险,也保证了样板不被损坏。同时代替人工贴标,避免了人工贴标错误的发生,大大降低了人工搬取样板重复劳动强度,且该设备通用性及移植性较强。