曲轴用非调质钢38MnVS失效分析

2021-06-26郝震宇胡芳忠汪开忠杨少朋金国忠胡乃悦

郝震宇,胡芳忠,汪开忠,杨少朋,金国忠,胡乃悦

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

引言

随着汽车发动机的发展,低耗能、低成本、轻量化都成为发动机的研究热点。非调质钢曲轴具有降低产品废品率、缩短生产周期、降低能耗和制造成本等优点,国外曲轴用钢基本非调质化,国内曲轴用钢也向非调质化方向发展[1-3]。曲轴是发动机零部件中关键的构件,曲轴在发动机工作时不仅承受着活塞连杆组往复、旋转运动的惯性力,而且长期受弯曲、扭转、拉压等循环应力的作用。

此外,在车辆行驶过程中,曲轴更是不可避免地承受着冲击载荷。因此,曲轴易发生塑性变形,产生裂纹,严重时甚至断裂,所以要求曲轴材料必须有足够的强度、冲击韧性和疲劳强度[1-2]。因此,分析曲轴失效断裂原因,对于提高曲轴质量、使用寿命及安全系数等具有重要的参考价值。

目前非调质钢38MnVS 是国内普遍使用的曲轴用钢,国内某企业采用38MnVS 非调质钢生产的发动机曲轴,在进行台架疲劳试验时失效,针对此次失效进行分析,找出失效原因,为企业在后续生产控制工艺优化改进提供参考。

1 试验材料

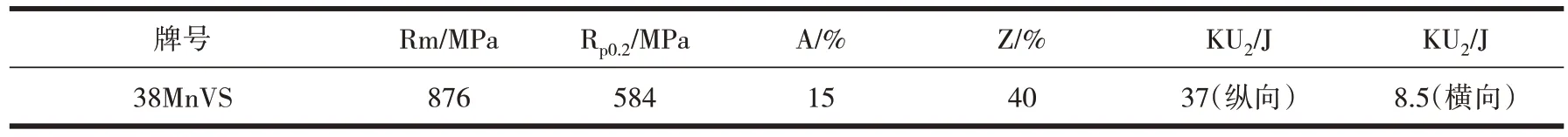

38MnVS 圆钢规格为Φ178 mm,力学性能见表1,圆钢经过加热→锻造→喷丸→感应淬火工艺后进行疲劳试验,成分见表2。疲劳试验过程中发生失效,失效部位为拐角、打字号及油管三处,对疲劳失效的源区进行取样分析。

表1 38MnVS力学性能

表2 38MnVS化学成分%

2 试验结果

2.1 宏观形貌

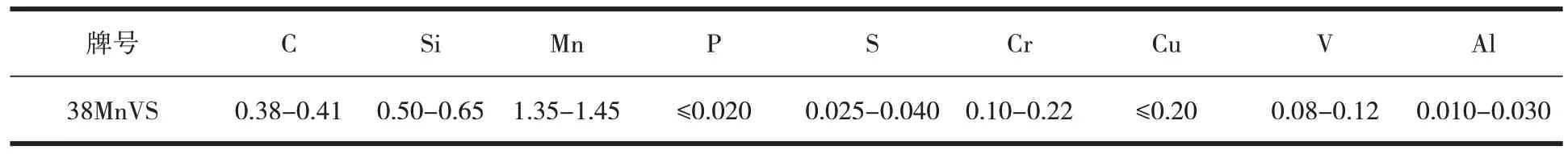

图1为拐角、打字号和油管三处失效源区位置,由图1可见,疲劳断口呈明显的疲劳裂纹特征,分为源区、扩展区和瞬断区。通过分析,未发现源区存在明显的宏观塑性变形,起裂源区均位于应力较集中的位置,其中油管处断口有两处疲劳源;扩展区可见明显的疲劳纹特征,整个断口大部分均为扩展区;瞬断区域断口呈金属光泽,断口参差不齐,未见明显异常。

图1 38MnVS断口宏观形貌

2.2 微观组织分析

对失效断口采用Quant200 型扫描电镜进行观察分析,扫描图片见图2。图2(a)为疲劳裂纹源从拐角处起裂,裂纹起裂源区表面可见明显凹坑缺陷,为喷丸坑,裂纹源区未见明显冶金缺陷,裂纹扩展过程中未见明显二次起裂现象;图2(b)为打字号根部位置起裂,裂纹起裂源区可见明显凹凸不平缺陷,裂纹源区未见明显冶金缺陷,海滩状疲劳区可看到呈放射状的疲劳辉纹;图2(c)为油管孔表面靠近淬硬层底部位置起裂,油管处形貌光滑,出现凹凸不平缺陷。

图2 C38MOD断口源区扫描形貌

图3 为疲劳断口扩展区的微观形貌,由图3 可知,拐角、打字号及油管处三个位置的扩展区,均呈现出材料疲劳断裂特征,疲劳裂纹扩展以准解理断裂机制扩展。观察裂纹扩展路径,可见明显硫化物聚集,扩展区硫化物在裂纹扩展过程中被切割,部分硫化物处出现二次起裂现象。

图3 C38MOD断口扩展区扫描形貌

利用线切割在4 个不同裂纹源区(其中油管断口有两个起裂源区)纵向剖开,试样经制样、砂纸磨光、机械抛光后,再用硝酸酒精(4%体积分数)腐蚀,采用金相显微镜对微观组织进行分析,金相照片见图4。由图4可以看出组织均为铁素体+珠光体组织。拐角处及打字号处均存在脱碳现象(图4a,图4b),脱碳层厚度在150~180 μm,脱碳层的厚度显著影响材料的疲劳性能,打字号位置脱碳层有明显变形,容易造成应力集中,成为起裂源;油管源区无脱碳,在油管源区A处有部分明显大颗粒晶粒(图4c),油管源区B 处组织不均匀,异常大颗粒晶粒在起裂位置,与基体连续性差,容易造成应力集中,成为裂纹源。

图4 C38MOD源区纵向剖开金相组织

2.3 淬硬层分析

测定3个试样断口表面淬硬层和曲轴基体显微硬度,显微硬度的测定采用维氏硬度,压力选择0.2 kg,淬硬层步长0.1 mm,结果见图5。由图5 可见,淬硬层硬度在530~600 HV,淬硬层深度在5.5~6 mm。3 个断口位置的淬硬层硬度差别不大,其中打字号位置断口过渡区硬度偏低,其他未见明显异常。对淬硬层进行微观组织观察,金相组织见图6。由图6 可见,淬硬层表面组织为马氏体组织,未见残余奥氏体及贝氏体,马氏体尺寸粗大,最大马氏体评级达到5级。

图5 不同位置断口附近淬硬层及基体硬度

图6 不同断口位置附近淬硬层组织

3 分析与讨论

发动机在进行扭转疲劳试验过程中与实际运行中承受同样复杂的扭转载荷和一定的冲击载荷,疲劳断裂为主要的失效方式,裂纹源发生在容易应力集中的拐角、打字号以及油管处[6]。通过对断口形貌特征分析可知,该曲轴的断裂是一种常见的失效模式,其性质为弯曲-扭转疲劳断裂[7]。

根据分析结果可知,造成此次曲轴疲劳断裂主要由以下两点因素:

(1)加工缺陷的影响。感应淬火后,曲轴工作表面的组织为针状马氏体组织,这种组织的特性主要为良好的冲击及耐磨性、较高的强硬度,虽然实验结果显示马氏体粗大,最大达到5级,但显微硬度合格,能够提供较好的抗疲劳性能,所以在圆角处并未出现失效断口。拐角处以及打字号处由于表面不平整,很容易造成应力集中,从发动机在工作过程中的受力情况来看,曲轴不仅承受着周期性变化的力,同时受复杂的交变应力作用,进而导致曲轴产生弯曲和扭转振动[8],因此油管孔处也是曲轴应力集中最严重的区域,该区域发生疲劳破坏的概率较大。在实验结果中发现拐角处的微观变形严重,很可能是加工过程中由于操作不当产生肉眼不可见的细小变形或者凹坑缺陷,当曲轴在弯矩和扭矩共同作用下,这些应力集中的区域萌生了主裂纹源,疲劳源随着交变应力的不断变化而扩展,并产生次生裂纹,裂纹扩展中在断口形成疲劳条带和放射状条带。建议改进曲轴加工工艺,保证曲轴材料加工过程中减少拐角、打字号以及油管位置的微变形。

(2)粗大晶粒的影响。选择合适的非调质钢合金成分,并且需要与其成分相适应的热加工参数及冷却条件,通过合理的锻压热加工工艺,可使钢中的沉淀相析出并且得到较细的晶粒,从而达到保持较高韧性的同时提高强度的目的,这是非调质钢的强韧化机理和特点[9]。若材料本身组织不均匀,会造成当材料受力过程中,异常粗大的晶粒与基体抗变形能力不一致,造成曲轴材料的抗变形能力差[10]。当粗大晶粒与周围晶粒大小明显不一致时,异常粗大晶粒相当于夹杂物的存在,使材料的强度和塑性大大降低,这是由于异常粗大晶粒同样会严重破坏金属基体的连续性。这种组织上强度和塑韧性的不协调很容易在晶界处引起应力集中,而使这些区域成为潜在的微裂纹源,导致曲轴材料疲劳强度的降低。

4 结论

(1)曲轴用非调质钢38MnVS 疲劳试验失效为疲劳失效。

(2)该曲轴淬硬层维氏硬度为530~600 HV,淬硬层深度5.5~6 mm,组织为马氏体,淬硬层对疲劳失效影响不大。

(3)加工缺陷以及异常粗大的晶粒导致应力集中,是造成该曲轴疲劳失效的主要原因。