火箭橇试验无扰动分离优化设计

2021-06-26张晨辉张喆昊

张晨辉,杨 洋,杨 珍,张喆昊

(1 中国兵器工业试验测试研究院,陕西华阴 714200;2 西安工业大学,西安 710072)

0 引言

近年来,火箭橇试验已成为常规战术弹箭引战系统终点效应考核的主要试验方法[1]。火箭橇是沿专用滑轨贴地高速滑行的地面大型综合试验测试系统,终点效应考核验证试验是通过固体火箭发动机进行加速,当达到指标速度时运用火箭橇专用分离方式,实现弹箭引战系统与火箭橇分离,使前者按设计要求的速度和攻角单独侵彻目标。由于着靶攻角对战斗部侵彻过程的横向载荷不对称效应,导致弹道发生偏转,降低其终点侵彻效应,因此对于单一动能或随进侵彻战斗部,着靶攻角越小越有利于侵彻效果[2]。随着我国武器装备试验鉴定体系的不断完善与发展,对弹箭引战系统的实战化和极限战标下的可靠性验证提出了更高的要求,例如:弹箭引战系统终点效应试验中,要求能够精确地模拟出其战标要求的极限攻角,故试验中着靶攻角与战标要求的极限攻角偏差越大,横向载荷不对称效应越明显,对弹箭引战系统侵彻效果影响也越大。

火箭橇试验中战斗部动态分离过程会受到分离结构冲击、气动环境、随机扰动等因素影响,战斗部的极限攻角精确模拟极为困难,从以往试验实测数据看,达到技术指标要求的不足50%,严重影响了使用方对型号引战系统功能、性能的总体评估,因此,提出了开展火箭橇试验战斗部侵彻攻角精确控制技术研究。

1 研究方案

从火箭橇试验中战斗部攻角控制技术出发,开展分离装置结构设计、时空位置设计技术的研究,结合弹箭分离系统、分离空间和分离稳定的相关优化设计,形成分离起始状态稳定、激波扰动影响小、具有合理数学模型架构的无扰动分离结构及相关设计方法,实现攻角控制偏差≤±0.5°的指标要求。

1)分离装置结构设计

结合战斗部气动外形,在已有结构基础上,主要以消除起始状态不稳定机械干涉为目标条件,进行火箭橇约束及分离结构的优化设计,运用仿真计算对设计结果进行评估与优化。

2)分离时空位置设计

结合工程实际,优化设计弹橇分离时空位置变化过程,通过总体结构、水刹阻力装置与战斗部的融合设计优化,减少分离过程中的机械接触时间与机率,消除机械干涉。

2 优化设计方法及验证

2.1 攻角控制技术[3]

针对火箭橇试验中战斗部易受机械干涉、攻角难以控制的问题,进行分离装置结构优化及分离时空位置设计,采用主动控制方法,改变导弹引战系统在轨力学环境,减小弹橇分离过程中橇体对战斗部的扰动,达到精确控制弹箭引战系统着靶攻角的目的。

弹箭引战系统终点效应火箭橇试验中,战斗部与火箭橇通过爆炸螺栓起爆方式解除弹橇约束,利用弹橇分离系统及地面拦截系统实现战斗部与火箭橇分离,战斗部单独侵彻靶标,达到弹箭引战系统终点效应考核的目的。通常试验前采用数值仿真方法进行攻角预示,将弹橇分离过程的仿真分析分解为稳态求解和运动计算两个部分,稳态求解运用商用的流体仿真软件ANSYS CFX,运动计算采用基于四阶龙格-库塔法[4-5]的自编程序进行,获取运动过程中战斗部攻角时空变化趋势。

2.2 分离装置结构优化设计

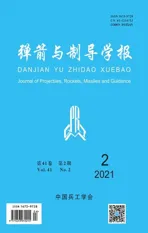

将火箭橇橇体上的约束装置、爆炸螺栓、滑靴等用于弹橇航/竖向分离的部件定义为分离装置。某单轨火箭橇试验设计中采用分离装置与弧形滑轨配合的方式,实现被试品与橇体航竖向分离,优化前结构外形如图1所示。试验过程中橇体滑行至弧轨段在中约束装置连接板位置会出现变形,导致被试品与橇体发生机械干涉,橇体对被试品施加较大的干扰力,并改变被试品理论气动力学环境,最终着靶攻角不满足试验技术要求。为此在火箭橇中约束装置连接板处增加一部滑靴,防止中约束装置位置连接板竖向变形,使得橇体通过弧形滑轨时结构不发生大变形,进而减小分离装置起始状态、分离过程对攻角控制的影响,优化后橇体结构如图2所示。

图1 优化前结构外形

图2 优化后结构外形

为评估结构优化后被试品与橇体接触情况,研究被试品与橇体分离状态,采用结构动响应分析橇体监测点位移及应力随时间变化情况。对火箭橇和弧形滑轨的耦合方式建立实体模型,采用有限元软件进行网格划分,选用弹塑性随动硬化材料模型作为火箭橇和钢轨的本构模型,按照橇轨配合方式、弹橇配合形式建立接触模型,设定被试品前部和尾部的腹部与前约束装置和后约束装置的接触点分别为监测点A和C,橇体前约束装置和后约束装置的相应接触点分别为监测点B和D,动响应计算结果如图3~图4所示。

图3 橇体进入弧形滑轨后0.001 s时刻应变图

图4 橇体进入弧形滑轨后0.027 s时刻应变图

接触点分离曲线如图5所示,显示监测点A,B,C,D竖向坐标随时间变化趋势,监测点A,C始终未与监测点B,D发生交叉现象,说明橇体在滑靴的约束下与被试品顺利分离,结合图4可知,虽然橇体中部出现塑性变形,但此时橇体已与被试品分离,不会对被试品产生影响,优化后的结构消除了分离过程机械干涉。

图5 接触点竖向位移随时间的变化曲线

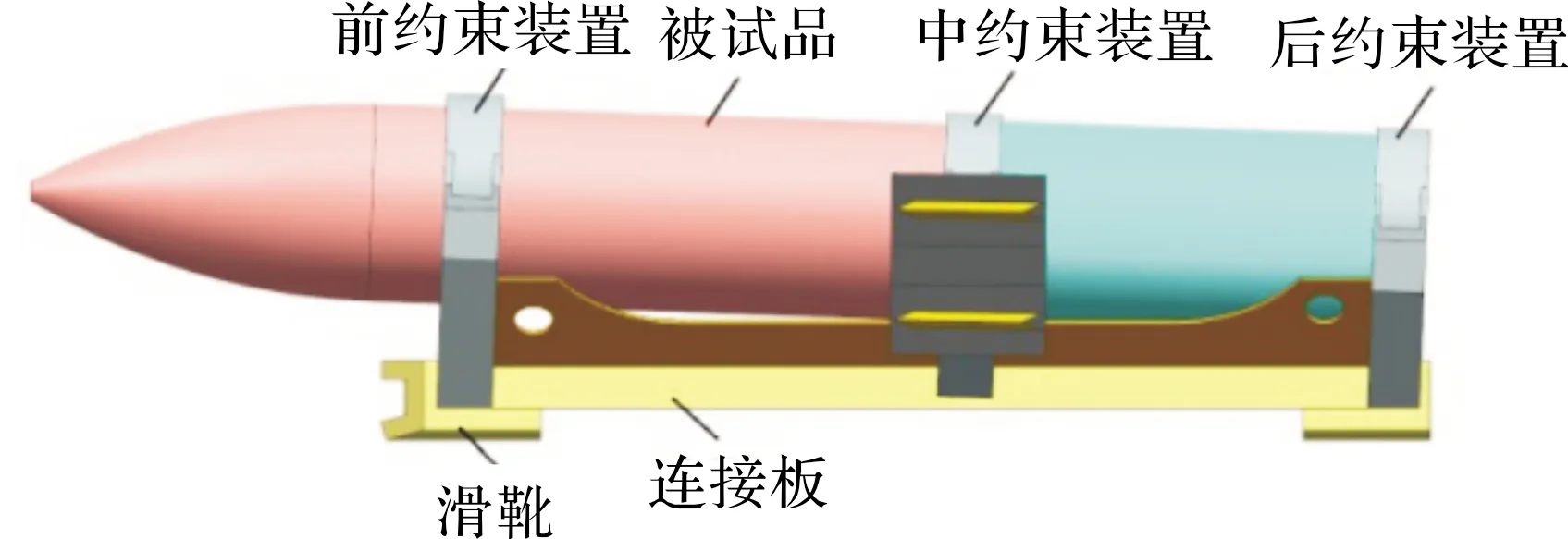

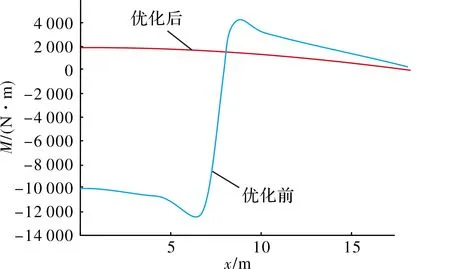

基于分离装置优化设计,开展火箭橇试验验证,并采用专业软件进行火箭橇试验测试数据处理与分析,优化设计前后试验过程中被试品飞行过程翻转力矩变化如图6所示,优化设计前后试验过程中被试品飞行过程攻角变化及试验实测攻角变化趋势如图7所示。

图6 火箭橇被试品分离过程翻转力矩变化对比图

图7 火箭橇被试品分离过程攻角变化对比图

由图6~图7可知,该火箭橇分离结构优化设计前由于分离初始状态下的机械干涉,使得被试品所受翻转力矩出现“失真”;通过分离装置结构优化设计后,消除了该型火箭橇的结构分离干涉,被试品飞行姿态仿真结果与试验实测结果变化趋势基本保持一致,且着靶攻角偏差为0.2°,满足攻角控制偏差≤±0.5°的指标要求。

2.3 弹橇分离时空位置设计技术

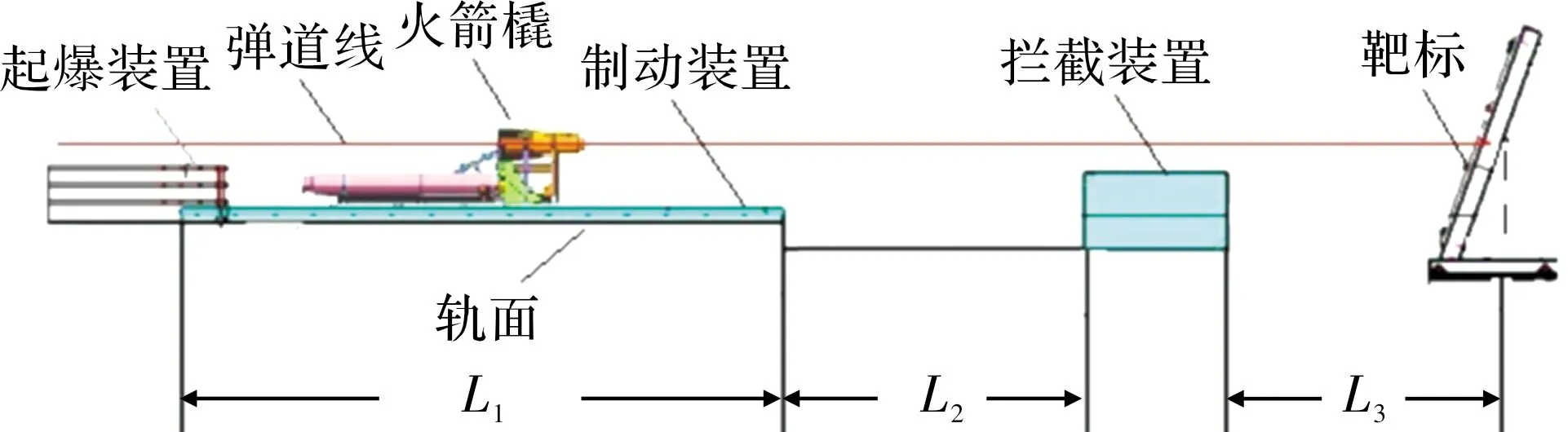

双轨火箭橇试验中爆炸螺栓起爆后,被试品与橇体在气动力及制动装置力的作用下各自滑行,要保证弹橇之间无扰动分离,在橇体撞击拦截装置之前确定弹橇之间航向必须拉开一定距离,以防橇体撞击时刻发生变形、被试品转动角度的情况下两者发生机械干涉,也就是橇体撞击拦截装置前运行距离存在最小值Lmin,如图8所示。

图8 火箭橇试验弹橇分离系统

实际试验中橇体撞击拦截装置时刻弹橇间航向拉开距离与理论设计值有所偏差,故理论设计中应给出余量,应合理设计制动装置长度L1、轨段与拦截装置间距L2、拦截装置与靶标间距离L3,既保证无扰动分离又能满足攻角控制要求,由上述可知Lmin为L1与L2之和的最小值。

对于质量较大的被试品,在气动升力的作用下,起始段与橇体在竖向拉开距离不大,若分离时空位置设计不合理,将导致被试品与橇体发生机械干涉,影响试验着靶攻角结果。根据被试品的外形尺寸,橇体分为两道或三道立柱,如图9所示,为保证弹橇间无扰动分离,两道立柱的橇型,航向拉开距离最小值应设计为后立柱宽度的2倍以上,三道立柱的橇型,航向拉开距离最小值应设计为中、后立柱间距与中立柱宽度之和,即保证被试品尾部顺利通过中立柱。

图9 两种橇型火箭橇试验平台

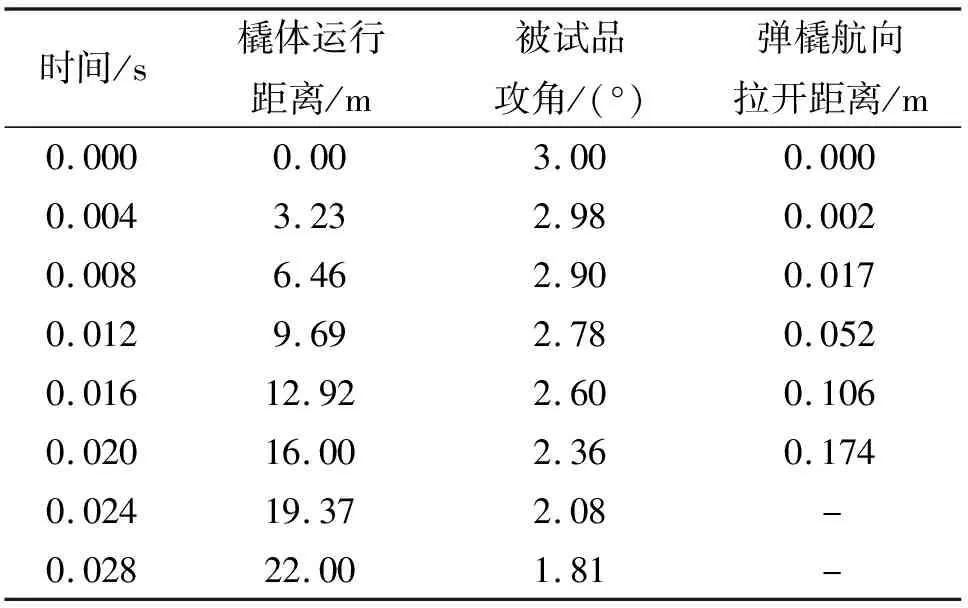

以两道立柱的橇型为例,某试验中预制攻角为3°,攻角要求控制在2°~3°范围内,弹橇分离速度为785 m/s,经测量后立柱宽度为85 mm,由上述分析可知,航向拉开距离最小值应为170 mm。本橇体长度为4 m,如图8所示,为保护轨面不受损坏,L2设计为4 m,采用VB自编程序由航向拉开距离最小值进行反算,制动装置长度L1约为12 m。假定L3值为5 m,拦截装置长度为1 m,开展被试品攻角动态数值计算,以进入制动装置位置为时空位置零点,得出橇体运行距离、被试品攻角、弹橇航向拉开距离随时间变化情况,如表1所示。

表1 各时刻被试品及橇体飞行参数变化情况

经计算,橇体运行22 m攻角为1.81°,不满足着靶攻角2°~3°的技术要求,当橇体运行距离为20 m时,被试品攻角为2.03°,满足着靶攻角技术要求,同时撞击拦截装置时刻(16 m处)弹橇间拉开距离为174 mm,满足航向拉开距离最小值为170 mm的要求,因此通过弹橇分离时空位置设计,L1,L2,L3分别设计为12 m,4 m,3 m。

试验后观察高速录像,被试品与橇体顺利分离且被试品着靶攻角为2.32°,与仿真偏差为0.29°,故采用时空位置设计技术保证了弹-橇通过弹橇分离系统过程无扰动分离,又满足了攻角控制偏差≤±0.5°的要求。

3 结论

通过开展火箭橇无扰动分离设计技术研究,形成了火箭橇无扰动弹橇分离结构优化设计方法,通过分析相应火箭橇试验测试数据,验证了火箭橇弹橇分离装置结构优化及分离时空位置设计的可行性及科学性,达到了火箭橇试验战斗部攻角控制偏差≤±0.5°的指标要求,为弹箭引战系统终点效应考核火箭橇试验中战斗部攻角设计与控制提供参考。