某碳纤维复材推臂性能优化试验研究

2021-06-26苏斌山张士卫蔺绍玲谢军虎张云露

苏斌山,张士卫,蔺绍玲,谢军虎,张云露

(中国空空导弹研究院,河南洛阳 471009)

0 引言

近年来,以高性能增强纤维,特别是以碳纤维为增强体的树脂基复合材料在世界上得到了快速发展[1-3]。先进复合材料有3大特点:1)各向异性和材料的可设计性;2)整体成型;3)比强度,比模量高使得它对国防建设和国民经济发展有极为重要的应用。就飞机设计而言,减重是其永恒的主体,而碳纤维复合材料相对铝合金能够带来20%~30%的减重,这是目前其他手段所无法达到的。国际先进军民机中,复合材料用量持续增长,主要应用复合材料的部位包括整流罩、平尾、垂尾、平尾翼盒、机翼、中前机身等[4-5],飞机复合材料重量占比已成为衡量军用装备先进性的重要标志。

1 研究背景

某机载装置进行设计时,主体结构普遍采用高强度航空铝合金进行加工,基于轻量化和安全性的指标要求,单纯采用结构优化方法进行减重难度很大,相关领域的专家在材料应用方面做了一定的探索性研究[5]。经论证,该机载装置某构件推臂拟采用碳纤维复合材料进行设计,文中研究基于前期的工作,做了进一步的优化设计研究,并进行了对比分析和试验验证工作。

推臂复合材料采用的纤维增强材料为日本东丽T700碳纤维单向带预浸料(UCF)和平纹碳布;采用的基体材料为中温固化环氧树脂。

该推臂区别于薄壁件,属于厚臂承力件,在前期的探索和论证阶段,相关人员做了大量的基础研究和试验验证工作,姚佳伟、康欣然等[6-7]对超薄T700/环氧树脂预浸料力学性能进行了研究;张云露[8]对聚酯纤维插层对碳纤维板性能进行了探索研究;刘刚等[9]对复合材料厚壁连杆RTM成型工艺模拟及制造验证进行了研究;蔺绍玲、张云露等[10-11]制作了T700/环氧树脂复合材料试验标准件进行拉伸、压缩、弯曲、层间剪切试样,对T700层合板力学性能进行分析,并得出该材料在RTM工艺下的性能参数,并就碳纤维复合材料推臂工艺、试验和性能进行了研究。

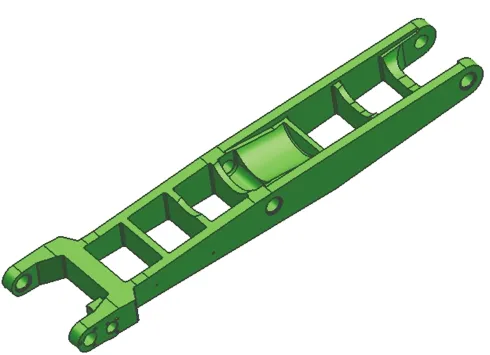

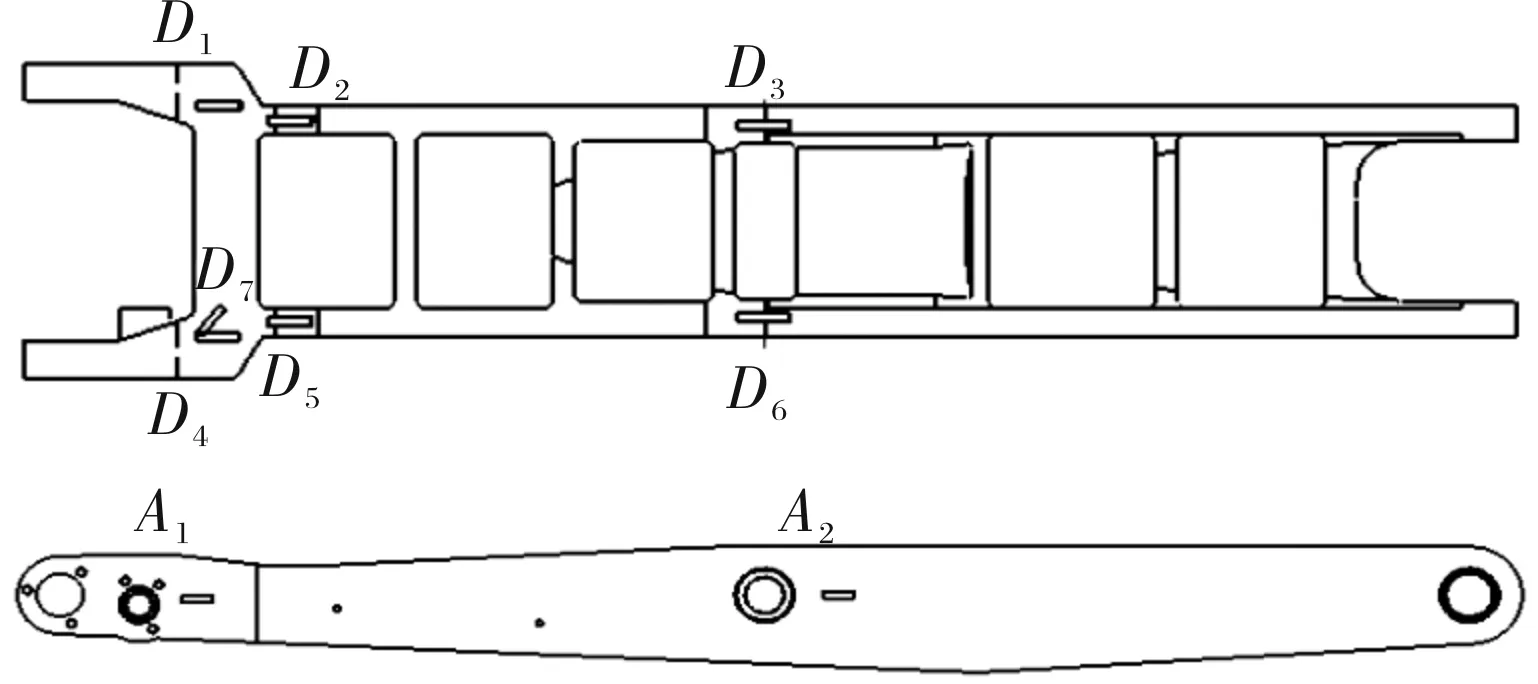

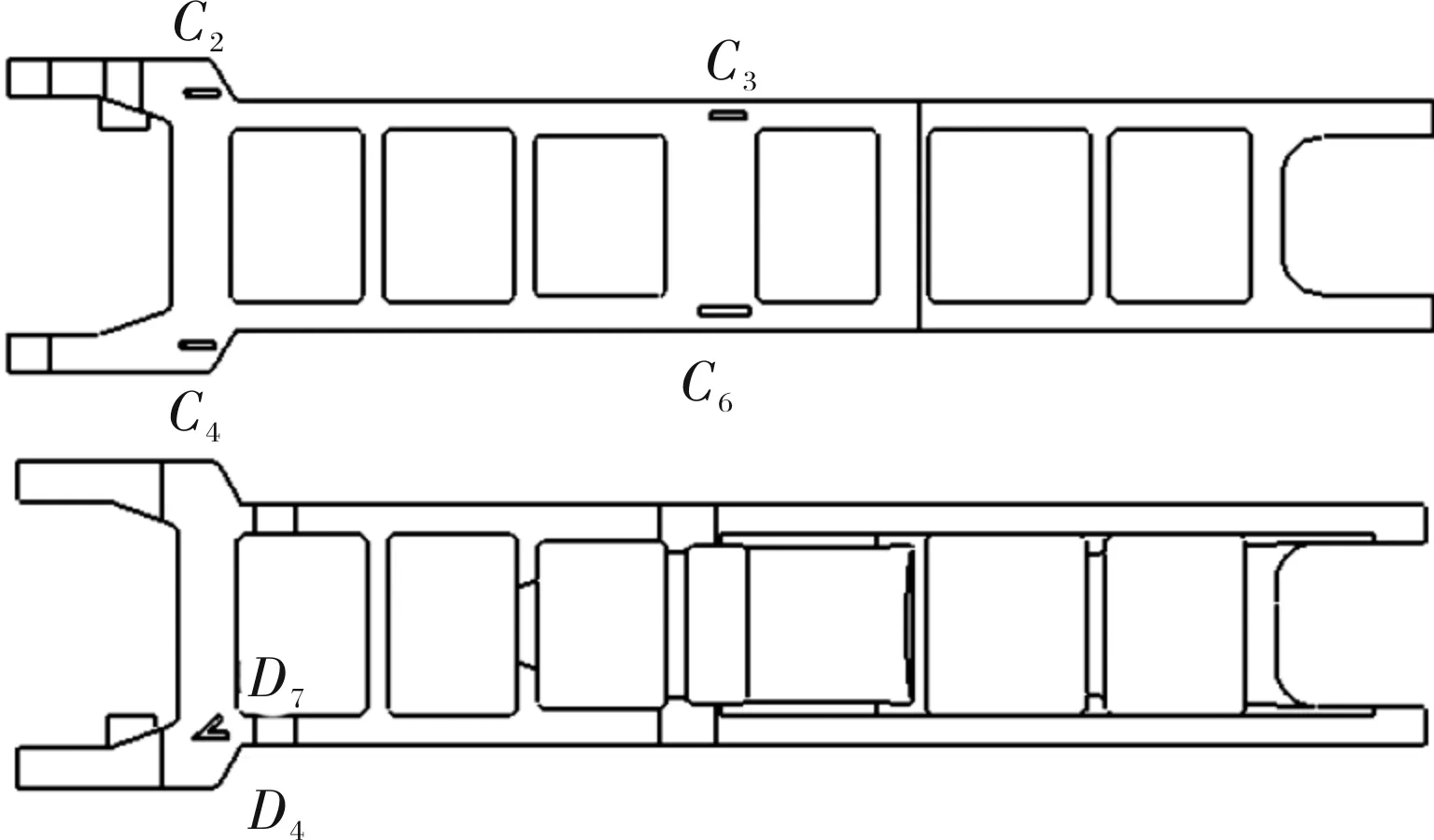

在前期的结构设计中,该装置推臂零件结构形式如图1所示,为多腹梁梯状结构。经过详细的工艺分析后[11],对该推臂大头端三角区,工字梁部位的铺层进行了优化。

图1 优化前复材推臂

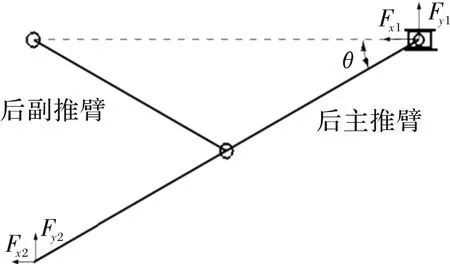

蔺绍玲基于优化前的推臂结构和性能方面进行了探索研究,并在工况(φ=8°)和(φ=22.5°)情况下进行了x方向的静载试验验证,理论工况如图2所示。

图2 优化前推臂理论工况

试验结论:推臂在1.5倍单向载荷下仍能保持结构稳定性。同时进行了80次整机作动试验后推臂未出现结构破坏,其强度和刚度均满足初始设计要求。

由于前期对推臂工况分析不够透彻,导致在复合加载试验时出现了推臂层间开裂的故障现象。故障件如图3所示。

图3 复合加载试验时推臂层间开裂

2 工况分析与工艺优化

详细的分析了装置实际使用工况,其推臂受力加载情况如图4所示。

图4 推臂组合加载原理图

经分析计算,推臂与水平线夹角θ=30°时载荷最严酷,此时,受载情况为:

计算此种受载情况下新构件的强度和刚度。

该推臂工艺区别于简单的RTM铺层工艺,属于厚板(h>6 mm)复杂工艺,在强度计算时传统的经典层合板理论[12-17]计算难度巨大,由于零件结构的复杂性和工艺的复杂性,借助于有限元仿真估算其强度和应变难度也很大,目前通过试验的手段来估算其强度。

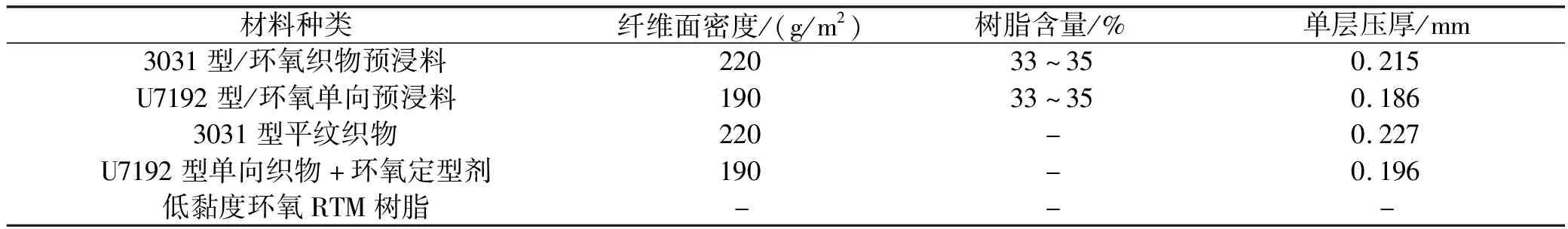

经过进一步论证,对推臂结构工艺和工况进行了重新分析计算,得出在法向载荷和弯曲载荷作用下,主推臂容易在下端C型开口处发生主梁与C梁的分层拉脱;同时,在推臂中间孔附近,也容易出现主梁与腹梁的分层折断。基于以上分析,对推臂结构进行了优化改进,在保留原始接口尺寸的情况下,对推臂的原始结构采用盒型梁结构,整体分为主梁、前腹梁、后腹梁和泡沫夹芯4部分,局部凸起采用金属件嵌套工艺,以螺接方式与推臂主体进行连接。通过改进铺层方式和铺层角度来增加推臂的强度及刚度,并在中间部位进行泡沫填充,整个推臂采用层合板泡沫夹芯包缠工艺进行加工,保证良好的工艺性和成型质量可控的情况下,避免层间承载。优化后构件选材如表1所示。

表1 构件选材表

材料规格参数如表2所示。单层预浸料复合材料体分约为58%,RTM复合材料体分约为55%。

表2 材料规格参数表

推臂优化后结构形式如图5所示。通过称重,该推臂和优化前推臂基本保持不变。

图5 优化后的推臂

3 试验验证

3.1 静力强度试验

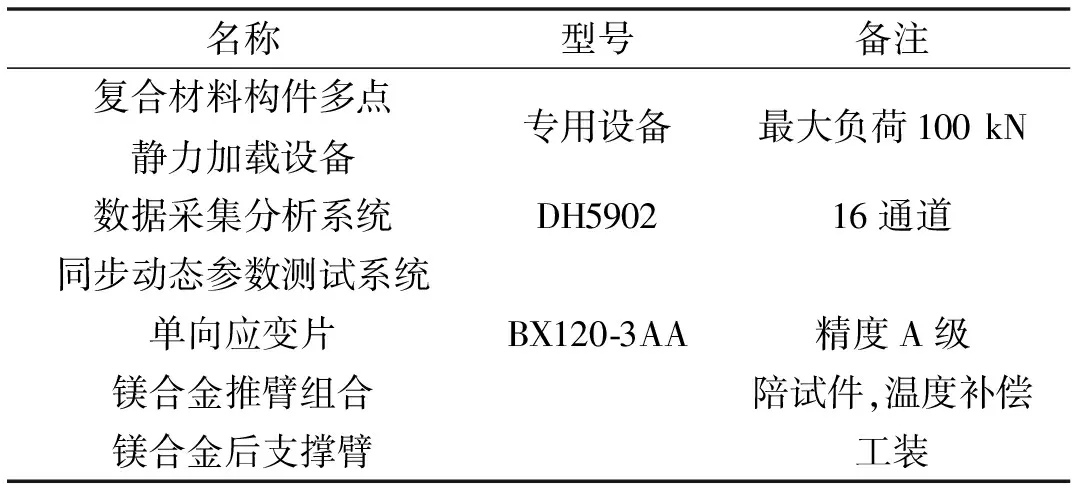

为了验证推臂性能,试验采用专门研制的复合材料构件多点静力加载设备进行加载,加载系统主要通过液压系统所提供的载荷进行加载和位移的数据采集。试验设备及器材详见表3,试验加载力值如表4所示。

语法隐喻最早由韩礼德提出,是系统功能语言学的重要分支。在功能语言学中,语言具有三大元语言功能:概念功能、人际功能和语篇功能因此,对应这三大元功能,语法隐喻同样分为三类:概念语法隐喻、人际语法隐喻和语篇语法隐喻。本文将主要探讨概念语法隐喻在动物学科英语翻译的应用。

表3 试验设备及器材表

表4 试验件加载力值表

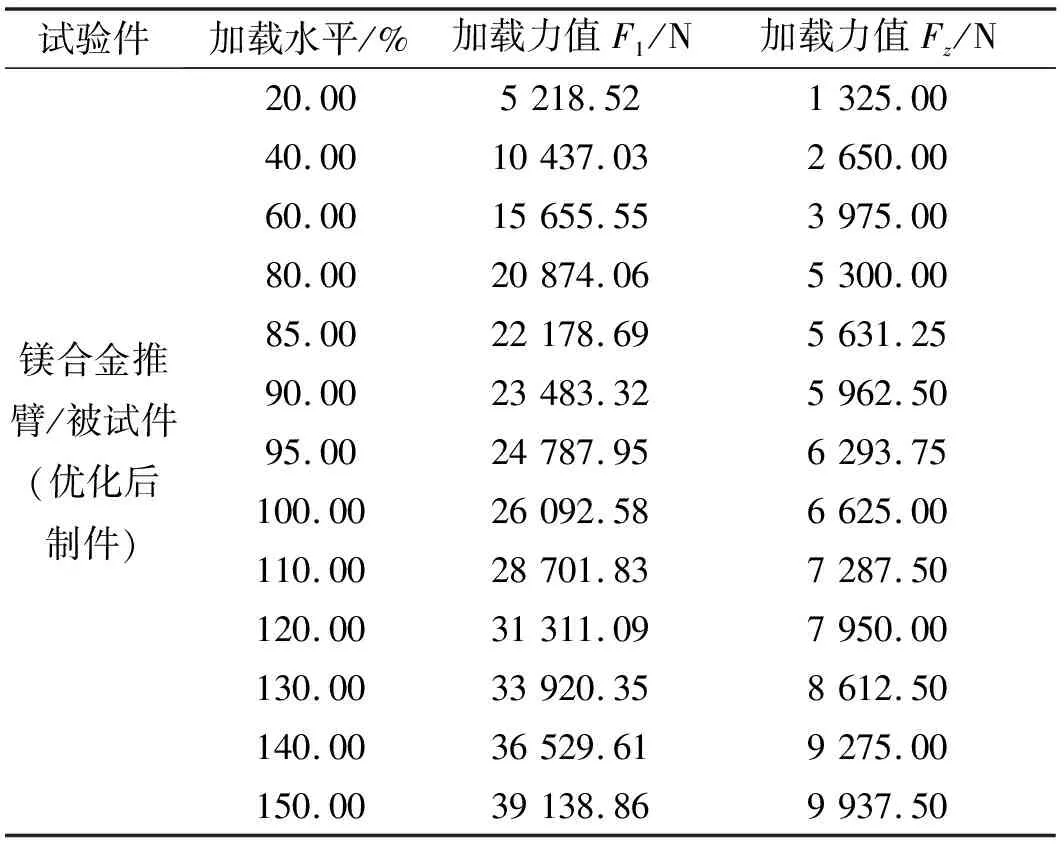

在试验之初,由于高应变区不能准确确定,需进行仿真分析,模型结构和工艺复杂,该复材构件建模难度较大,为了快速确定高应变区,采用相同结构的各向同性镁合金制件进行仿真参考,仿真采用ABAQUS软件进行仿真,根据实际工况和试验台模拟加载方式设定边界条件,参考点RP7距离孔轴处的距离为L=Mx/Fz=96.30 mm,约束中间刚体参考点RP3和上端刚体参考点RP1的6个自由度,在上端刚体参考点RP6处施加z向载荷,在下端刚体参考点RP7处施加x向载荷,仿真模型如图6所示。

图6 仿真模型和边界条件

通过主向力和侧向力的加载,其仿真后的应变云图如图7所示。

图7 推臂应变云图

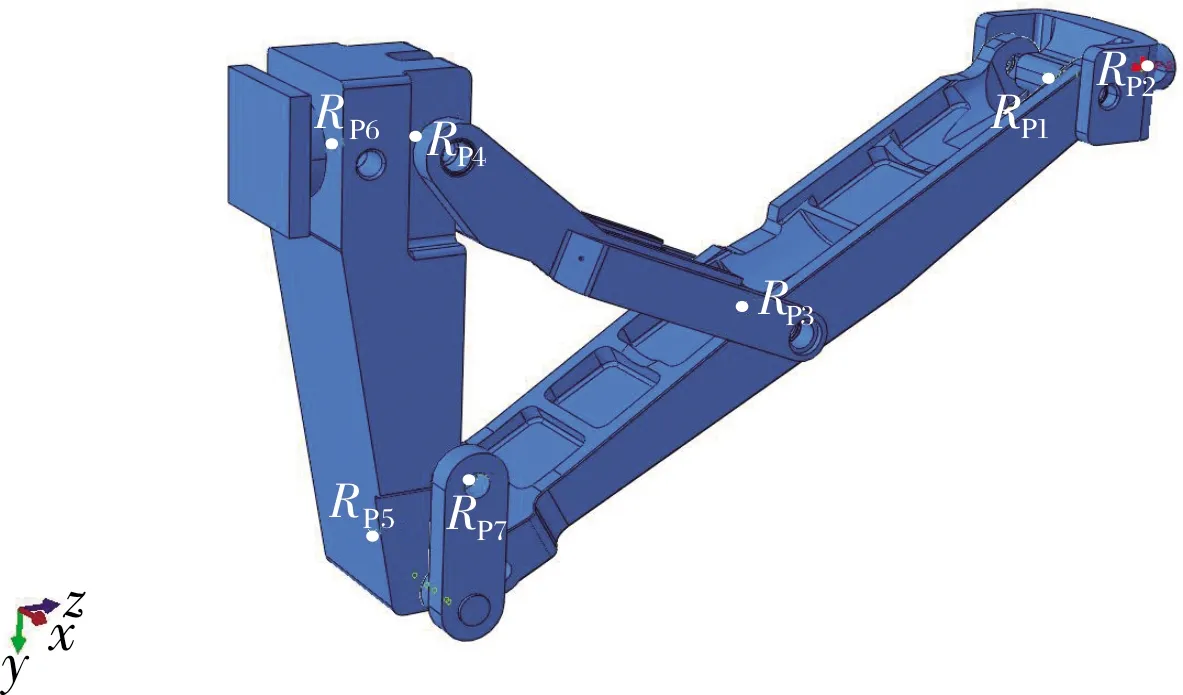

根据图7的仿真结果,确定高应变区为端头变截面位置和中间轴孔位置,经讨论,最终确定应变片的黏贴布置方案如图8所示。

图8 推臂应变片粘贴位置示意图

在图8所示的推臂主视图中对应位置D1,D2,…,D6,D7黏贴共计7个单向片,对称面相对称的位置C1,C2,…,C6黏贴6个单向片(D7对应位置不粘贴),在俯视图相应位置A1,A2黏贴共计2个单向应变片,共计需黏贴15个单向应变片。

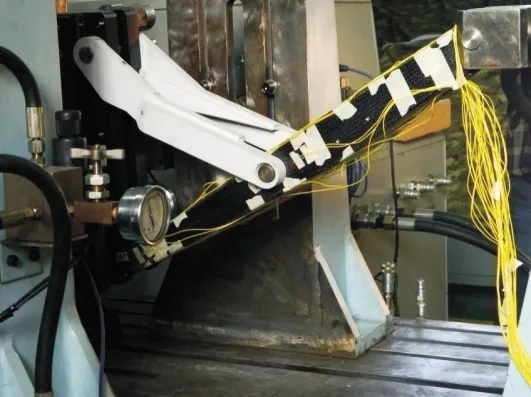

将构件安装在试验台上,在检查无误后按照编写的试验大纲要求进行加载,试验加载过程如图9所示。

图9 推臂静力强度试验

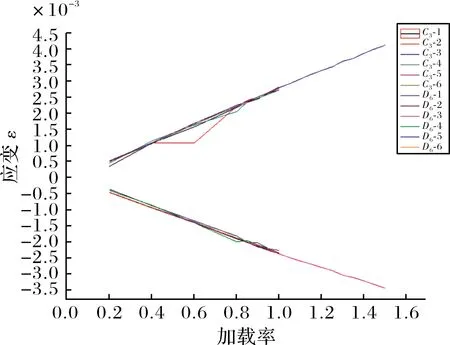

在试验过程中,按照试验要求,共进行6次加载,用数据采集分析系统采集数据,用ORGRIN软件进行数据分析,取其最大应变点C3和D6两点处历次加载的应变值进行分析对比,应变与加载力值之间的关系如图10所示。

图10 优化后复材推臂6次加载时C3,D6点加载率-应变图

在试验过程中,当加载到100%时,推臂未出现任何异响,重复加载2次,在第3次加载时,按试验流程加载到150%力值,最大应变发生在推臂中部C3,D6位置,并且未发生任何损坏迹象,目测推臂完好,由于暂时无条件进行无损检测,无法确定推臂内部是否发生破坏,需进一步进行检测验证。

试验数据和图像表明,优化后复材推臂最大应变发生在C3,D6位置,加载到标准力值的1.5倍时,最大应变分别为ξC3/1.5=4109×10-6和ξD6/1.5=-3394×10-6,由图像判断,该阶段属于线弹阶段,制件未发生塑变。

3.2 复合加载试验

为了验证推臂侧向承载强度,进行复合加载试验,试验时模拟角速度分别为±124.97°/s(作动7次)、±140°/s(作动1次)、±160°/s(作动1次)、±180°/s(作动1次)进行试验。

在该装置试验件上安装推臂,经综合考虑,在安装前选择静载应变较大的位置和方便监测的位置黏贴应变片,监测点编号沿用静强试验编号,以方便后期数据的整理和比对。在C2,C3,C4,C6位置各黏贴1个单向片,在45°角位置点D7和水平位置点D4黏贴2个单向片,共计需黏贴6个单向应变片,粘贴位置如图11所示。

图11 推臂复合加载试验应变片粘贴位置示意图

在试验过程中,用数据采集分析系统采集应变数据,取其应变最大值C3和C6点数值,用ORGRIN软件进行绘图并做数据分析,如图12所示。

图12 推臂复合加载试验数据

经分析6个测试点在复合加载角速度下的数据,第6次作动时各个点应变数据普遍偏高,通过前后数据对比,认为该误差属系统误差所致,给予忽略。

试验数据表明,各个点的应变整体趋势成线性变化,认为推臂在加载条件下仍处于线弹阶段。

4 结论

分别通过结构设计优化和工艺方案优化,对推臂进行了结构改进,并通过静力强度试验和复合加载试验验证了在质量相当的情况下,优化后的复材推臂强度性能明显优于优化前的推臂,并且有很大的强度裕度。

探索了高性能碳纤维复合材料在机载装置承力件上的应用研究,更进一步为机载装置复合材料应用奠定了基础。