Pt/PtRh薄膜热电偶的动态性能研究

2021-06-25姚锦元丁桂甫

王 刚,姚锦元,王 博,程 萍,丁桂甫

(1.上海交通大学 微米/纳米加工技术国家级重点实验室,上海200240;2.上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200240)

0 引 言

监控航空发动机的温度对提高发动机的性能和使用寿命非常重要,但是鉴于其高达1 000 ℃的温度以及骤变的温度梯度等恶性工作条件,传统的测温手法难以实现对其温度的准确监控。薄膜热电偶技术成为解决这个问题的有效途径,它具有不需要破坏待测物体的结构、响应速度快、结构尺寸微小,对待测物体使用性能无影响等优点[1]。

20世纪80年代起,国内外就开始了薄膜热电偶的研究,但大多数文献都集中在静态输出性能研究,关于薄膜热电偶动态特性的研究还较少。2005年,Heichal Y等人使用铜和钢组成的热电偶结构,在脉冲激光激励下,测得200 ℃左右温升时的响应时间约为10 ns[2]。2007年,Choi H等人使用铬镍合金和镍铝合金组成150 nm厚的热电偶,研究发现热电偶可以对355 nm的脉冲激光器进行响应[3]。2017年,Jin X H等人证明ITO薄膜热电偶能够对模拟内燃机腔室温度变化过程进行跟踪反馈,可以反馈内燃机内部温度变化的趋势[4]。2016年,中国计量学院的祁漫宇分别采用油浴阶跃、脉冲激光两种方式对金铂薄膜热电偶的动态性能进行了研究[5]。2017年大连交通大学机械工程学院的崔云先等人对NiCr-NiSi在陶瓷基上形成的热电偶进行了静态和瞬态温度测试,在50~400 ℃范围内具有良好的线性和热稳定性[6]。2019年,杨柯等人在Ni基高温合金表面沉积中温、高温和超高温薄膜热电偶并获得10 h以上的寿命[7]。

目前报道的关于薄膜热电偶动态性能研究的文献中使用的材料都只适用于较低的温度范围,无法耐受高达1 000℃的温度,而且对响应时间的研究仅限于电势上升时间段。本文使用耐高温的Pt-PtRh薄膜热电偶,兼顾工艺和测试条件对热电偶结构进行设计,验证了薄膜热电偶的高温测温能力,瞬态研究同时兼顾电势上升和电势上升之前的热电偶响应时间,对从能量开始输入到热电偶开始输出信号的时间进同时行了测量。

1 实验部分

1.1 薄膜热电偶的制备

首先采用CaCO3研磨、去离子水超声清洗、碱洗、酸洗、去离子水超声清洗获得干净氧化铝底片,而后在其上以溅射的方式沉积500 nm厚的Pt和PtRh薄膜构成薄膜热电偶的热感应结构,工艺流程的具体过程如下:在氧化铝基底上面旋涂一层光刻胶;使用光刻和显影工艺得到薄膜热电偶的第一层光刻胶图形结构;通过溅射工艺获得沉积有Pt薄膜的实验样品;使用NaOH溶液去除光刻胶,实现剥离工艺,得到仅剩的Pt薄膜结构,得到第一层薄膜热电偶Pt电极;重新在上面的Pt薄膜结构上面旋涂光刻胶;再次使用光刻和显影工艺,得到薄膜热电偶的第二层PtRh结构;通过溅射工艺获得沉积有PtRh材质的实验样品;再次使用NaOH溶液去除光刻胶,剥离光刻胶与基底,得到仅剩的PtRh薄膜结构,得到最终的薄膜热电偶结构。

1.2 静态标定

图1(a)为薄膜热电偶的静态测试与标定系统。静态标定系统分为高温端和低温端。其中高温端放置薄膜热电偶,需要使用Pt和PtRh补偿导线对电信号进行传输,补偿导线通过浆料高温烧结的方式与薄膜热电偶电极进行连接后导出至冷端。若将导线也置于高温环境中,不可避免地会产生电信号究竟是由薄膜热电偶产生的,还是由补偿导线产生的这一争议,所以本文采用管式炉对薄膜热电偶进行性能测试,通过炉堵排除补偿导线对热电偶输出电势的贡献。薄膜热电偶与炉堵在管式炉中的相对位置如图1(b)所示,薄膜热电偶测温节点置于绝热炉堵内侧,外侧使用导线引出。标准热电偶使用Omega公司的Pt/PtRh丝状热电偶,将其节点与薄膜热电偶节点相邻放置,从绝热炉堵下方引出,二者最终连接与低温端的两台数字电压表进行电压信号的采集。

图1 静态测试与标定系统

1.3 动态性能测试

动态测试系统由脉冲激光器、薄膜热电偶、光敏器件、数据采集卡和计算机组成,如图2所示。光敏器件为深圳激光生产的ZL-G010型光电池,脉冲激光器为Nd:YAG固态晶体激光器,激光波长为1 064 nm,脉冲频率为1~100 Hz。激光光源照射在待测薄膜热电偶表面,同时照射在置于热电偶下方的光敏器件上,以保证照射的同步性。光敏器件感光时会有瞬间的输出电压增大,响应时间极短,可以忽略不计,因此采集光敏器件的输出信号作为激光开始照射到薄膜热电偶表面的标志,实现前响应时间的测定。由于整个过程时间极短,为了尽量显示真实的变化情况,电压信号需要通过高频的数据采集卡NI—6289采集,采集频率为200 kHz,而后反馈到计算机。动态特性测试过程中,由于不需要考虑静态测试时补偿导线的干扰,可以直接采用小型的薄膜热电偶。

图2 动态测量系统

2 结果与讨论

2.1 静态温度标定

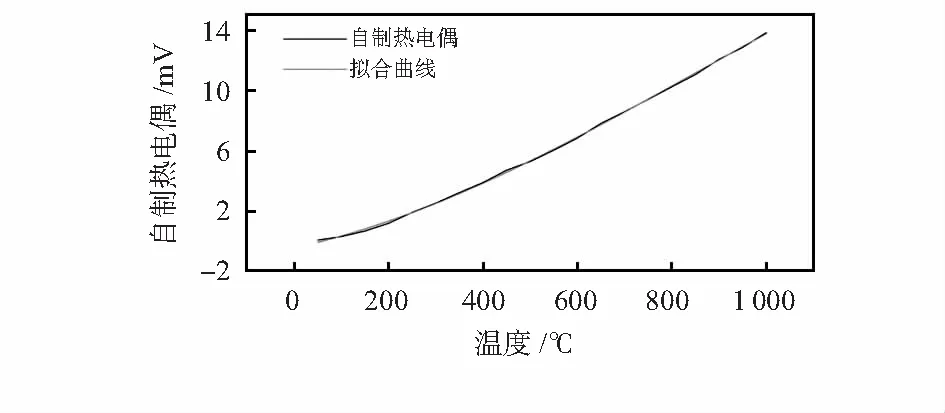

静态标定测温基于塞贝克效应[8],依据均质导体定律[9]、中间导体定律、参考电极定律[10]进行实验。测试中温度从室温缓慢升温至1 300 K,薄膜热电偶和标准热电偶的输出电势特性曲线如图3所示。

图3 薄膜热电偶静态输出曲线

实验中测定的薄膜热电偶与同材质的标准热电偶在各个温度阶段具有几乎完全相同的电动势输出,波动范围在±0.05 mV范围内,具有较为良好的精度,平均塞贝克系数为13.8 μV/K。薄膜热电偶的电压输出可以由下述公式

V(ΔT)=AΔT3+BΔT2+CΔT+D

式中A,B,C,D均为参数,ΔT为温度差值,经拟合后的曲线如图4所示。

图4 拟合曲线

拟合后A=-4.568×10-9mV/℃,B=1.222 9×10-5mV/℃,C=6.49×10-3mV/℃,二次项系数B和三次项系数A均远小于一次项系数C,说明薄膜热电偶仍具有较为良好的线性。

2.2 动态性能

动态性能指在极短时间内接受大量能量并迅速升温时,薄膜热电偶的电压输出情况,常用的测试方法包含阶跃信号法和脉冲信号响应法[11]。其中,激励热源的选择非常重要。本文采用激光脉冲作为激励热源,它可以在极短时间内输出大量的能量以提供给热电偶升温,使用脉冲信号法。在实验中,将瞬态响应时间分为前响应时间和后响应时间两个部分。其中,前响应时间是指薄膜热电偶从开始接收能量输入时开始计时,直至开始有电信号输出的时间区段;后响应时间是指薄膜热电偶根据输入能量的大小,逐渐升高温度,从开始有电信号直至电信号达到峰值的时间区段。

图5(a)为薄膜热电偶的温度瞬态输出整体曲线,可以看出光敏电池在感受到激光的照射后会出现陡然的电压上升。从光电器件的输出电压阶跃式变化曲线可以明显观察到激光的脉冲过程,而伴随着激光的脉冲,薄膜热电偶跟随脉冲频率进行响应,体现为输出电压的阶跃式上升。以下具体考察不同阶段脉冲过程以确定前响应时间和后响应时间,图5(b)~(d)分别为15~40,100~125,150~175三个阶段的脉冲电压输出情况。由于采用的数据采集频率为200 kHz,故每个采集点时间为5 μs,以光电器件输出开始上升作为起始时间,薄膜热电偶电压输出开始上升的时间作为截止时间计算前响应时间,前响应时间分别为10,5,5 μs,后响应时间则是后续的电压逐渐上升的过程,分别为20,30,25 μs,输出电压分别由1 mV升高至2.5 mV,由2.4 mV升高至3.6 mV,由2.8 mV升高至4.0 mV,整体响应时间属于25~40 μs范围内,波动范围较小且具有很好的重复性。

图5 薄膜热电偶动态温度输出曲线

3 结 论

本文制备的薄膜热电偶在测温准确性方面具有与标准丝状热电偶相似的精度,最大偏差不超过±0.05 mV,测得静态标定曲线的线性度较好,平均塞贝克系数为13.8 μV/K;在动态特性响应方面,前响应时间仅为5~10 μs,升温过程的后响应时间也为20~30 μs范围内,具有很短的动态响应时间。本文制备的热电偶既具有测定1 300 K高温的能力,同时保持很好的测温精度,动态响应时间极短,对航空发动机的温度测量具有很好的实际应用价值。