顶部钢丝绳张紧油缸液压阀组的设计与应用研究

2021-06-25孟庆楠

孟庆楠

(上海圣克赛斯液压股份有限公司,上海 201617)

液压系统广泛应用在工程机械、矿山机械、石油海洋等重型设备上,随着工业的高速发展,要求以最小的成本制造设计出高性能、高效率的设备,液压设备作为工业设备的一部分,也逐渐走向轻量化节能高效的发展之路,比有集成液压动力单元、集成阀组等液压设备,其中液压集成组是液压系统的关键零部件,它集阀件、测量设备、管件或法兰件、固定方式于一体,既是元件的承装载体,又是元件间油路连通的通道体,它使液压系统结构变得紧凑,管道连接变得简化,随着计算机设计软件在各个行业的应用,使得设计阀块变得更轻松更直观,提高了设计质量,缩短了设计周期,提高了工作效率,本公司设计三维软件采用的是INVENTOR,软件自身带有应力分析插件,可以对设计的阀块进行应力分析,对阀块的内部状态进行分析,以便校核所使用的材料是否安全可靠。矿上机械凿岩机设备上使用的液压阀组要求重量尽量小,便于安装维修调试。经过前期的理论设计,再到后期的加工制作工艺控制质量把关试制出样品,样品经过测试其性能和运行安全可靠。

1 液压阀组设计和三维建模

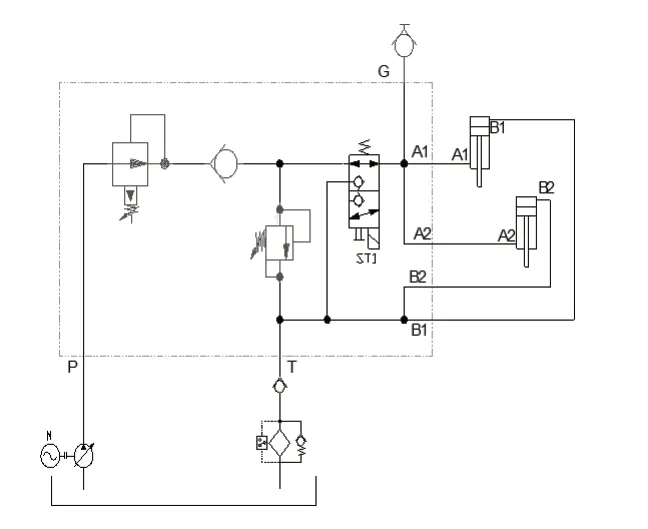

顶部钢丝绳张紧油缸液压阀组装置总成由集成块及其上面安装的1个减压阀、1个单向阀,1个溢流阀、1个换向阀,6个管接头和1个测压接头组成,该集成阀组可实现顶部钢丝绳油缸的伸出、退回,完成设备的加紧、松开。液压控制原理图如图1所示。

图1 液压原理图

1.1 阀块油道孔径的确定

阀块内油道的孔径按流速来选取,设计阀块体的孔道时应考虑尽可能减小流阻损失及加工方便,孔径计算后取整并参考标准孔径尺寸或公司现有加工刀具,为便于去毛刺和避免污染物沉积,相交孔的结构采用T字形,避免长孔、斜孔及工艺孔的大量使用,合理计算并结合客户对液压阀组的使用要求,使集成块的孔道和油口位置布置更趋合理。

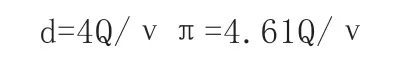

阀块内油道的孔径可以根据下述公式确定:

式中,d为油道孔径,单位:mm;Q为流经该油道孔的流量,单位L/min;ν为油道孔的允许流速,单位m/s,推荐流速:对于吸油管路取1~2m/s对于压力管取ν=3~6m/s(系统压力高,管路短或油液黏度小取最大值,反之,取小值,局部或者特殊情况可取≤10m/s),对于回油管取1.5~2m/s。

1.2 阀块材料的选取

不同材料决定了不同的压力等级,根据使用压力合理选材,液压阀块材料可用铸铁、钢和铝合金等。使用压力低于6.3MPa,材料选择钢、铁、铝均可;压力低于21MPa,材料可以选用铝合金、钢件、铁件;压力大于21MPa,选用钢、铁有焊接要求的需要选择钢件,选择材料还需考虑客户的要求和成本,一般铸铁件对刀具的磨损比钢件轻,铸铁比钢价格便宜,综合考虑。

本设计顶部钢丝绳张紧油缸液压阀组安装在凿岩机设备上,系统使用压力比较高24MPa,工况恶劣,材料选取45#钢,45#钢抗拉强度为600MPa,屈服强度为355MPa,伸长率为16%,断面收缩率为40%,密度为7.85X103kg/m3。

1.3 相邻油道最小壁厚的计算

阀块相邻油道最小壁厚的计算设计时,可先按管道厚壁公式进行计算确定,设计完成后,在用inventor自带有限元分析对强度进行校对,也可根据经验值来确定。相邻孔之间的壁厚控制,一般孔径小于10mm,最小壁厚不小于3mm,孔径小于25mm,最小壁厚不小于3mm,孔径大于25MM,最小壁厚不小于8~10mm,深孔加工防止钻头因偏斜引起的加工误差,壁厚应适量加大。

式中,δ为最小壁厚,mm;D为孔道内径,mm;P为工作压力,MPa;[σ]为材料许用应力,MPa,对于钢材料[σ]=Rm/s,(Rm为抗拉强度,MPa;s为安全系数),当P≤7.0MPa时,S取8;当7MPa≤P≤17.5MPa时,S取6;当P≥17.5MPa时,S取4。

顶部钢丝绳张紧油缸液压阀组工作压力为24MPa,系统工作流量35L/min,选用硬质材料45#钢,根据孔径公式,计算孔径分别是8、12、15,最小壁厚计算如表1所示。

表1 阀块油道孔间最小壁厚计算表

1.4 阀块各面油口和阀件的布置

根据设备的总体布局,张紧油缸阀组需要安装在凿岩机设备上,根据现场设备的要求,所有油孔布置在阀块前、后两个面,根据油管的走向P、T孔布置在前部,A1、A2、B1、B2、测压口G布置在后面,以便管路连接。为防止与其他设备干涉、方便调节,可调节阀件放置在顶面,单向阀布置在右侧,阀块体底面固定。

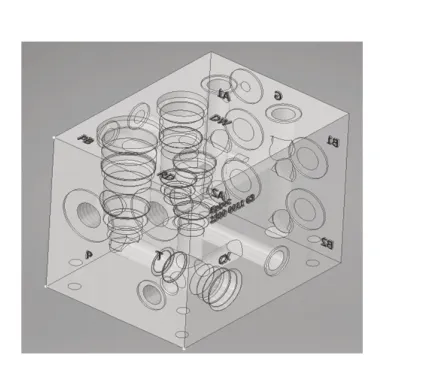

1.5 阀块的三维设计

遵循上述设计原则,根据客户提供的要求选择合适的阀件,本设计阀件均采用螺纹插装阀。根据插装阀插孔为成型孔,利用成型刀具进行加工,精度高,在INVENTOR平台上设计出阀组总成的三维图如图2所示,通过设置图形的透明度或者用删除面的办法可以很方便地校核各孔道的连通关系和阀件油口标识,如图3所示。

图2 阀块总成三维图

图3 阀块总成三维透视图

2 阀块体应力分析

2.1 阀块的应力分析

用三维软件INVENTOR中的应力分析,对设计的阀块进行应力和应力变形进行分析,以检测阀块的强度,以免因应力集中而影响阀块使用寿命或因应力变形严重造成泄漏。如图2阀组装配图,阀块尺寸为118×75×62。螺母把合固定面距端部厚度为10mm,四角采用螺栓固定底面固定,利用有限元分析对阀块的应力和应力变形进行分析,根据阀结构形式和受力情况,建立整体分析模型,并进行网格划分,设置固定面,由于阀块是在四个角通过螺钉把合在设备上,因此将四个角设定固定面,阀块体受载荷为作用在孔道内壁的油液压力,方向垂直指向孔的内壁,P,A1、A2孔(包括连接孔)插装阀对应油口,换向阀1和2号口的压力为24MPa,B1、B2、换向阀插孔3号口,减压阀插孔3号口,溢流阀插孔2号口(包括连接孔)的压力1.5MPa,T孔的压力为0.5MPa,设置材料仿真参数,阀块的底座和螺栓固定面为固定约束,采用Inventor自带应力分析,自动划分网格,在具有材料属性的体积块中创建单元,应力分析的应力云图,位移云图见图4和图5。

图4 阀块体应力云图

图5 阀块体位移云图

2.2 分析结果

通过应力分析,阀块各压力油道孔内壁应力大部分为22.5~112.5MPa相邻两油道壁厚较薄处应力为11.44~56.43MPa,图5可以看出,最大位移出现在P1孔的侧表面处,最大位移为3.36μm,阀块最大应力值出现在P孔与减压阀插孔的孔道相贯处,最大值为112.5MPa最小安全系数S=600/112.5=5.33,满足阀块安全设计要求。

3 样件试验验证

按要求加工组装好液压阀组在液压试验台进行功能测试,检测阀组中各液压阀安装表面和安装孔的密封性,按要求设定好各阀的压力值,整个液压阀组在压力31.5MPa的情况下,保压30min测试阀块的耐压及密封情况,阀块各油口和阀件有无泄漏,整体测试结果表明,该阀组没有出现漏油、发热现象,噪声低,运行平稳,安全可靠。

4 设备运行

客户将设计制造的集成阀组应用在凿岩机顶部钢丝绳张紧油缸的控制回路设备中,安装调试,油缸动作平稳加紧力反复测试满足设备要求,运行可靠。

5 结语

液压控制阀组的集成不仅简化了液压系统的设计和安装,而且实现了液压设备的集成化和标准化,降低了制造成本,提高了系统的可靠性。设计采用三维软件提高了工作效率,缩短了设计周期,特别是在满足客户设备的使用要求受到连接油口尺寸、空间布置、定位安装等限制时,利用三维软件的建模功能,使得对设计反复修改调整带来了很大的方便,利用有限元分析模块对阀块进行应力分析,校核所使用材料是否安全可靠,避免造成重大安全事故,节约了材料,达到了节能高效的目的,加快液压系统设备产品的研发更新换代速度,提高企业的社会经济效益。