BaTiO3/环氧防腐涂料的制备及性能研究

2021-06-25都书强刘家辉刘淑曼上官文杰

都书强 刘家辉 刘淑曼 上官文杰 高 峰

(哈尔滨理工大学材料科学与化学工程学院 黑龙江哈尔滨 150001)

防腐是在金属基材表面选用特种防腐材料对基材进行防护,使其避免受到外界因素带来的的化学腐蚀,据有关部门统计每年因腐蚀造成金属损失高达数亿元之巨。因此对于防腐的研究一直是居高不下的热门方向[1]。

在防腐涂料体系中,富锌涂料是利用率较高的底漆[2]。活性锌与铁基体形成腐蚀电偶,使铁的腐蚀电位被降低[3]。但富锌涂层存在一些不足之处,锌粉之间、锌粉与金属基体之间的有效电接触是阴极保护的前提。因此,锌涂料中锌粉的质量含量非常大,一般可达80~90wt%,大量锌的存在增加了涂层的孔隙率,使屏蔽效果受到破坏[4]。有很多研究尝试在导电材料[5]或光电材料[6]中掺杂,如,碳黑[7]、石墨烯[8]、碳纳米管[9]、纳米TiO2[10]等。虽然这些研究取得了一定的改善,但在考虑涂层的腐蚀介质屏蔽方面还应该进一步探索。

钛酸钡作为广为人知的铁电体,有着很高的介电常数[12],它在电场下发生的极化现象能引起其介电常数的明显变化,可以此作为增强其电化学性能的途径,从而提升对腐蚀介质的阻隔作用,延长涂料对金属基材的保护效果[13-16]。于是本文采用BaTiO3作为填料,加入到环氧树脂防腐涂料中,制成BaTiO3/环氧树脂薄膜,探究BaTiO3添加量对防腐性能的影响。

一、实验部分

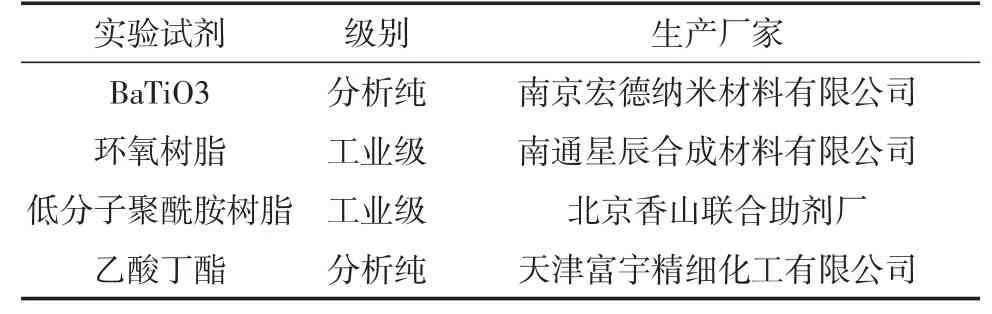

(一)主要原料。本实验所需主要原料如表1所示。

表1 实验原料

(二)样品制备。在室温下,将BaTiO3超声分散在适量乙酸丁酯中,然后按照质量比2:1的比例加入环氧树脂和低分子聚酰胺树脂。混合均匀后,室温条件下负压蒸掉溶剂。用AFA-Ⅱ型自动涂膜机(上海普申化工机械有限公司)铺成厚度为15-25微米的薄膜,在60℃下进行固化。制备的钛酸钡/环氧树脂复合防腐薄膜中钛酸钡粉体占环氧树脂的质量分数分别为0wt.%、30wt.%、40wt.%、50wt.%和60wt.%。

(三)测试与表征。

1.扫描电镜。使用JSM-7500F型扫描电子显微镜对涂料样片进行SEM测试,薄膜样品经喷金处理。观察样品表面形貌和BaTiO3的分散状态。

2.耐盐雾测试。测试采用的盐雾试验箱由无锡市锦华实验设备有限公司生产,进行测试时,按照国家标准GB/T 6461-2002对复合涂料进行耐盐雾试验,考核试样的耐腐蚀性能。在进行耐盐雾试验时,盐雾箱设置参数为:NaCl浓度为5wt.%,实验温度为47℃,实验室温度为35℃,每隔12h对试样状态进行观察,记录铁片表面涂层的腐蚀面积及锈蚀情况。

3.介电测试。采用德国Bruker公司Alpha-A型宽频介电谱分析仪,测试薄膜在10-1-106Hz频率范围内介电常数和介电损耗的变化。探究粉体的添加量对其介电性能的影响。

4.电化学测试。采用苏州瑞斯特仪器有限公司生产的RST电化学工作站。使用三电极体系进行测试,试样为工作电极,饱和KCl电极为参比电极,铂电极为辅助电极。试样的工作面积为1×1cm2,测试介质为3.5wt.%的NaCl溶液,电位扫描速率为1mV/s。对涂层的极化曲线进行测量,利用测试系统软件分析曲线,同时测量试样的Nyquist图,并对阻抗图进行拟合。

二、结果与讨论

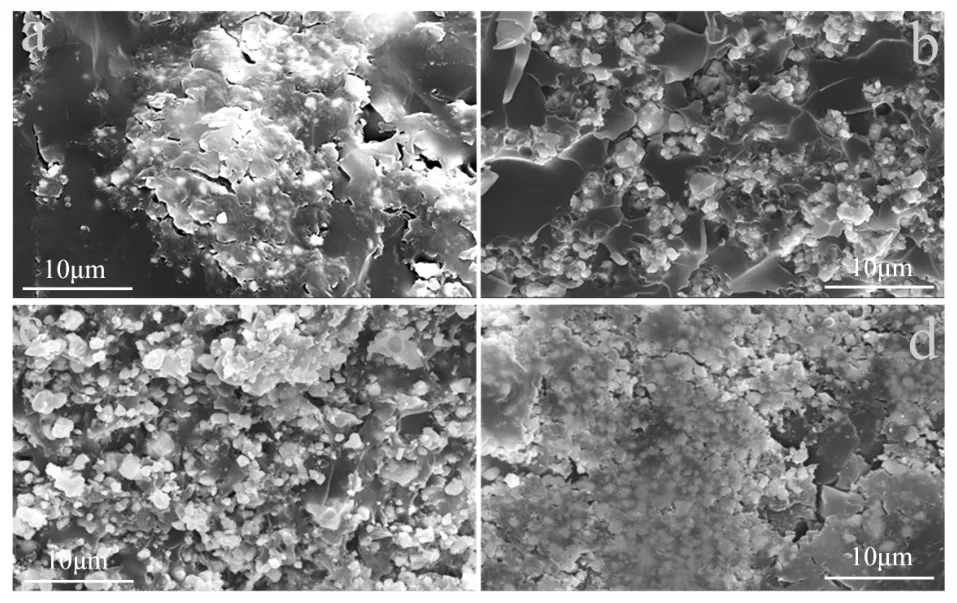

(一)扫描电镜。图1展示了不同添加量的BaTiO3粉体在环氧树脂基体中的分散状况。可以明显看出,随着添加量的持续增加,粉体的分散效果愈发良好。特别是当添加量为50wt.%时,如图1(c)所示,粉体均匀的分布在基体中,且充满整个样品,薄膜性能也会随之上升。但是当添加量继续增加到60wt.%时,如图1(d)所示,粉体发生较严重的团聚,并且由于粉体的添加量过大,导致复合薄膜的脆性上升,在发生团聚的边缘会随机产生裂纹,降低了复合薄膜的性能。

图1 不同BaTiO3添加量下复合薄膜断面扫描电镜照片

(二)盐雾试验。将复合涂料均匀地涂在10*10cm的铁片上,置于中性盐雾试验箱中。测试结果如图2所示。可以看到随着BaTiO3粉体添加量的提高,盐雾时间呈增长的趋势,说明高介电粉体BaTiO3的加入,能够提高复合薄膜的防腐性能。当添加量为50wt.%时,耐盐雾时间超过280小时,这说明当BaTiO3粉体的添加量达到饱和且均匀分散时,对复合薄膜的性能提升最大,但是当BaTiO3添加量继续增大到60wt.%时,由于薄膜中的缺陷,会降低其耐腐蚀的性能,耐盐雾时间大幅降低。

图2 不同BaTiO3添加量下复合薄膜盐雾时间

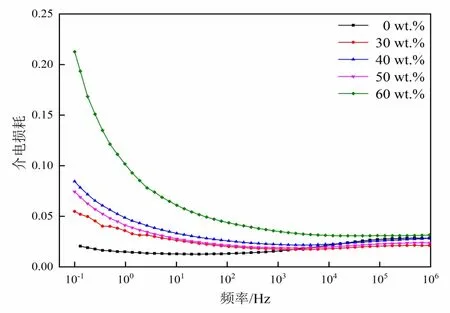

(三)介电性能。通过对于BaTiO3/环氧树脂薄膜进行介电性能分析,得出各个组分的BaTiO3/环氧树脂薄膜的介电常数和介电损耗的分析图,如图3、图4所示。由于BaTiO3是一种有高介电性的铁电体,相对介电常数非常高,随着BaTiO3添加量的增大,防腐涂料薄膜的介电性能不断上升,介电常数也随之增大,当添加量为50wt.%时达到最大值,然而当BaTiO3的用量继续增加时,介电常数却变小。

图3 不同BaTiO3添加量下复合薄膜介电常数

图4 不同BaTiO3添加量下复合薄膜介电损耗

在BaTiO3均匀分散的情况下,腐蚀现象发生时BaTiO3发生的极化现象能够提高涂层的介电常数,减弱了电荷的移动能力;当BaTiO3用量继续增加时介电常数有所下降。这种趋势的形成与BaTiO3的分散效果有关,因为当BaTiO3过多时,粉体之间团聚的几率增大,大团聚相互之间形成短路线,阻碍电子能力下降,使介电常数下降。

所以粉体添加量适中的薄膜致密性更高,可以穿过薄膜,破坏基材的腐蚀介质更少。随着BaTiO3添加量在适当范围内的提高,绝缘性能也会提升,使得薄膜的介电常数更高。

在低频率下,添加了BaTiO3粉体的复合薄膜比纯环氧的薄膜的介电损耗要高,而且随着粉体用量的增加,介电损耗也随之升高,因为BaTiO3的引入和环氧树脂形成相互作用的结构,从而使得界面发生极化现象,使得介电损耗不断增加。然而当粉体添加量为60wt.%时,由于粉体发生内部团聚,大团聚之间又易形成导电通路,使介电损耗大幅升高。

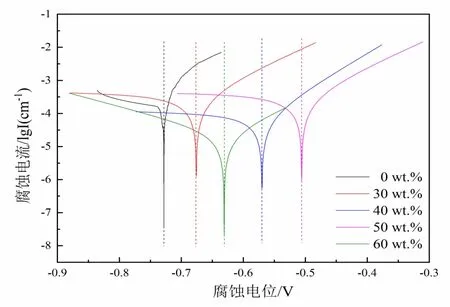

(四)Tafel极化曲线。图5是不同含量复合薄膜在质量分数为3.5%NaCl溶液中的塔菲尔极化曲线。由图可知,随着BaTiO3粉体含量的增加,薄膜的腐蚀电位逐渐升高。当BaTiO3用量为环氧的30wt.%和40wt.%时腐蚀电位较小,分别为-0.6757V和-0.5702V;当BaTiO3用量为环氧的50 wt.%时腐蚀电位最大,为-0.506 V;相比较于未添加BaTiO3的纯环氧薄膜,复合薄膜的腐蚀电位更高。BaTiO3粉体的加入使复合薄膜在原有的隔绝作用的基础之上又提升了自由载流子的限制作用,同时随着粉体的添加量的升高,薄膜的致密性升高,腐蚀电位也就相对更高;BaTiO3粉体的分散性更好,阻碍电子转移能力增强,这也使得腐蚀电位有所提升。但是当添加量为60wt.%时,腐蚀电位下降到-0.631V,说明粉体的团聚降低了薄膜耐腐蚀的性能,使基体的腐蚀更容易发生。

图5 不同BaTiO3添加量下复合薄膜极化曲线

同时随着BaTiO3粉体添加量的增加,薄膜体系的腐蚀电流先减小后增大,当BaTiO3用量为环氧的50wt.%时腐蚀电流较小;继续提升BaTiO3的添加量时薄膜的腐蚀电流呈上升趋势,当BaTiO3用量为环氧的60wt.%时腐蚀电流最大为4.629-4A/cm2。相对于未添加BaTiO3的薄膜,腐蚀介质转移渗透的路径增长,阻碍电子转移能力增强,因此腐蚀电流减小;同时均匀分散的BaTiO3粉体中团聚较少,在自发极化的情况下自由载流子移动速率降低,腐蚀电流减小,涂层耐腐蚀性能提升。

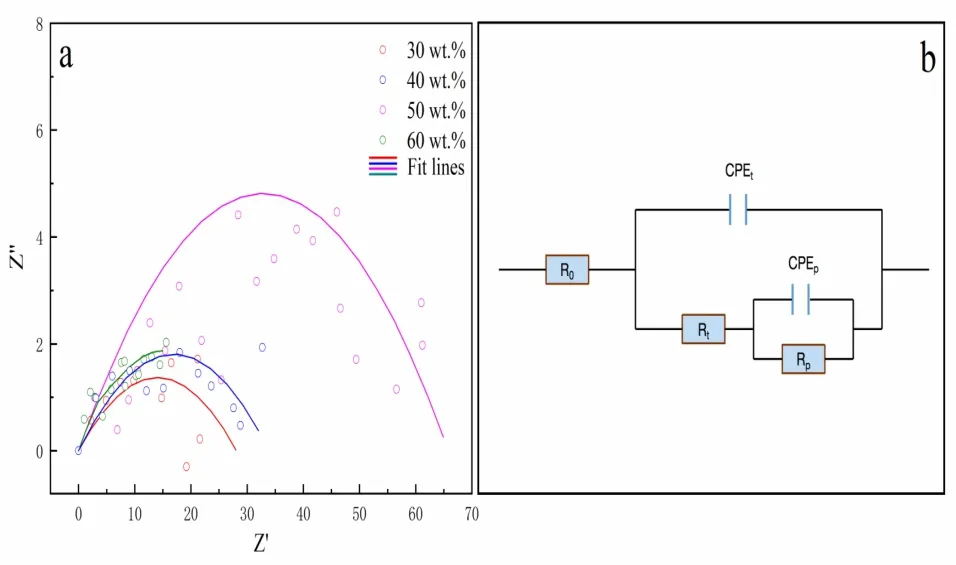

(五)阻抗谱。通过对于BaTiO3/环氧树脂薄膜进行电化学测试,得出各个组分的BaTiO3/环氧树脂薄膜的阻抗谱图和拟合电路,如图6所示。测试电极浸泡于浓度为3.5%的NaCl腐蚀溶液中,通常认为涂层是一种腐蚀隔绝层,延缓腐蚀溶液中Cl-离子渗透入金属基材表面,避免金属层发生腐蚀。Nyquist曲线中,半圆的大小表明了浸泡在NaCl溶液中的涂层样片的膜电阻的大小,半圆越大,涂层的耐腐蚀性越好,金属基材越不容易被腐蚀。由图6a)可见,50wt.%半圆直径最大,表明涂层对腐蚀介质具有最大的阻隔作用。由于较好的分散性,BaTiO3能够均匀分布于环氧涂层中形成的涂层均匀致密,阻碍了腐蚀介质的进一步渗透降低了腐蚀速率有效地提高了防腐性。通过对阻抗谱图的拟合,等效出一个假定替代纯电容原件的常相位角元件(CPE),如图6b)所示其中RORTRP为等效电阻。由等效电路图可知,适量的BaTiO3粉体的加入可以起到限制带电离子电荷甚至存积离子电荷的作用,降低阴阳极的电子转移速率,从而降低了腐蚀速率,相应的提高了漆膜的耐腐蚀性能。当添加量继续提高到60wt.%时,由于颗粒团聚,不能有效分散,增加了涂层的微观缺陷,因而降低了涂层的防腐性,对基材的防腐效果变得相对较差。

图6 a不同BaTiO3添加量下复合薄膜阻抗,b:拟合电路

三、结论

内本文采用价廉、环境友好且电化学性能高的BaTiO3作为填料,制备环氧基复合防腐涂料。对复合涂层的形貌进行了表征,对介电性能、防腐性能和电化学性能进行了测试。结果表明,当BaTiO3添加量为50wt.%时,工频下介电常数最高,耐盐雾时间最长,拥有最好的电化学性。BaTiO3的介电性在防腐涂料以后的制备中提供了一种新的防腐思路。