脉冲强光杀菌机制及其在肉类食品中作用效果的研究进展

2021-06-25谢艳英安格尔包璐莹黄志博夏秀芳

谢艳英,安格尔,包璐莹,黄志博,夏秀芳

(东北农业大学食品学院,黑龙江哈尔滨 150030)

肉类食品不仅是消费者重要的营养物质来源,同时丰富的营养素也是微生物生长繁殖的良好培养基。当肉及肉制品的加工技术和贮藏方法不合理时,极易引起微生物的污染而导致其失去原有的营养价值,甚至会产生毒素,因此杀菌技术在提高肉类食品的营养价值和保证其安全性等方面至关重要。热杀菌方法灭菌效果明显,但是对食品的营养物质破坏较大[1]。而非热杀菌技术除了高灭菌率、又能减少营养损失、保持原有的品质[2]。其中脉冲强光技术是近几年广泛应用到肉类食品中的杀菌技术。

脉冲强光(pulsed light, PL)是利用惰性气体闪光灯在紫外光、可见光和红外光的频率范围内(200~1100 nm)产生短时间、高功率的强广谱脉冲光辐射,实现对微生物的灭活,又被称为高强度脉冲紫外光、强光脉冲、宽光谱白光等[3]。此技术对食品中污染微生物具有灭菌速度快、反应条件温和及无残留等特点[4],已被广泛应用于未包装或包装后食品的表面杀菌[5]。同时,由于PL对食品中常见的沙门氏菌、大肠杆菌、单核细胞增生李斯特菌及金黄色葡萄球菌等病原微生物的灭活效果好[6],并且对温度、pH等外部因素要求较低[7],因此被广泛应用于肉类食品的杀菌。

1 脉冲强光技术

1.1 脉冲强光技术的杀菌设备及工作流程

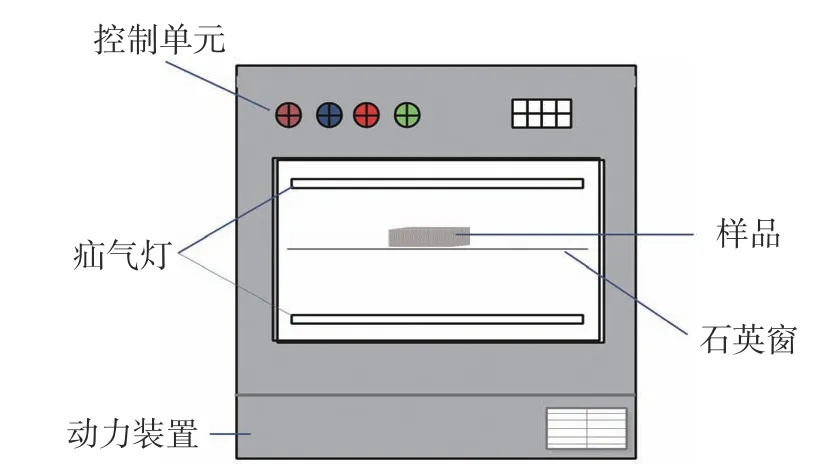

PL杀菌设备由动力装置、处理装置、控制装置等三部分组成,如图1所示[8]。用于实验室研究和工业化杀菌的PL设备基本构造相同,仅在设备大小和相关参数(如电压、功率等)有所区别。以宁波中物光电杀菌技术有限公司生产的PL为例,实验室所用PL大小为600 mm×1200 mm×400 mm、电压为220 V、额定功率为1 kW;用于工业化杀菌的PL典型尺寸为1500 mm×1800 mm×800 mm,电压为380 V,额定功率为4~20 kW。工业化PL设备可根据生产线加工速度、进料方式、安装空间及杀菌效果等设定相关参数,以便实现连续化生产。在杀菌设备中,动力装置主要完成交流电向直流电的转换、电压的储备、脉冲的形成及电能的瞬间释放等[9];处理室中一般包含闪光灯、样品架、石英窗等材料装置,处理时由闪光灯释放的不同波长的脉冲光线经过石英窗的选通作用照射到样品表面,进而对样品进行有效杀菌。

图1 脉冲强光杀菌处理的简易装置Fig.1 A simple device for pulse light sterilization

PL处理过程首先是将低功率低电压的交流电经过高压转换,形成高压直流电,然后传输到储存电容器内。当电容器内的电压累积到一定数值后,经过瞬时的脉冲高压放电将电能输送给惰性气体(主要是氙气[10])闪光灯。最后闪光灯将高功率的电脉冲转换成瞬时高能量的光辐射,作用于样品表面[11]。而微生物由于吸收光能(特别是紫外光),造成自身结构的破坏和损伤,最终导致其死亡[12]。

1.2 脉冲强光技术的杀菌机制

与连续的紫外光破坏DNA使微生物代谢紊乱而失活的杀菌机制不同[12],PL杀菌过程主要是通过光辐射作用于样品表面而产生的光化学效应[13],光物理效应和光热效应[14],以及三个效应的协同作用实现对微生物的彻底灭活(图2)。

图2 脉冲强光的杀菌机制Fig.2 Sterilization mechanism of pulsed strong light

光化学效应:微生物细胞内的生物大分子物质吸收脉冲光后,合成嘧啶二聚体(主要是胸腺嘧啶二聚体),阻碍微生物细胞中DNA的自我复制[15];同时光辐射可破坏微生物细胞内蛋白酶的化学和空间结构,丧失特定酶的活性[16],实现对微生物的彻底灭活。

光物理效应:脉冲强光作用于微生物时,可造成其细胞结构性损伤、使细胞的完整性丧失、细胞通透性增加,致使微生物死亡,实现灭活效果[17]。

光热效应:当微生物吸收瞬时高能量的脉冲光时,其表面产生瞬间过热现象,破坏细胞结构,并造成细胞内容物泄露,最终导致细胞死亡[18]。PL对微生物的灭活除上述效应外,脉冲强光发挥杀菌作用时产生的臭氧也会使微生物被永久性的破坏,从而增加微生物的灭活率[19]。

1.3 脉冲强光杀菌效果的影响因素

PL的灭菌效果主要受到处理设备的工艺参数(如光谱范围、脉冲剂量、处理时间等)、微生物特性(如菌株种类、污染程度、生长阶段等)和食品基质(如表面光滑度、疏水性、内部微观结构的致密性等)的影响。

对PPG信号进行周期分割的前提是,确定每个脉搏波的A点。PPG信号的二阶导函数称为加速度容积脉搏波(Acceleration Plethysmogram,APG),简称APG信号[17]。如图3所示,APG信号中最早出现的正向波称为a波,a波波峰对应PPG信号的A点[18-20]。相比PPG信号的A点,a波波峰更尖锐,特征更明显。本文通过自适应阈值法,对APG信号的a波波峰进行识别,以确定A点。

1.3.1 PL的杀菌参数 脉冲强光的光谱范围(λ取值范围在200~1100 nm之间)与微生物的灭菌率有着密切的关系。其中紫外线区(λ=200~400 nm)对微生物的灭活起着主要作用,尤其是UV-C(λ=200~280 nm)的占比越高杀菌效果越明显[20]。如当λ=180~1100 nm脉冲光处理单核细胞增生李斯特菌时,发现其菌落数减少了4.08 log CFU/mL,然而当从中去除λ<400 nm的紫外光谱时,灭活率降低了59.8%[21]。

1.3.2 脉冲剂量和处理时间 脉冲剂量越大,处理时间越长,灭菌效果就越明显。如较高脉冲剂量(0.525 J/cm2)比较低低剂量(0.175 J/cm2)使得单细胞增生李斯特菌的灭活率增加了65.9%[22]。45 s的脉冲处理对沙门氏菌的灭活率比5 s提高了28.7%[23]。除此之外,PL处理对微生物的灭菌率与脉冲距离成反比。但是相对于脉冲剂量和处理时间,照射距离对灭菌效果的影响较小[24]。

1.3.3 微生物种类 肉类食品中受污染微生物的基本特性、菌落特征、浓度直接影响PL的处理效果。相比于较小的、革兰氏阳性菌、内生孢子菌、分生孢子菌等微生物,PL对较大的细菌、革兰氏阴性菌、营养型细菌、内生孢子更具杀伤力[25]。如单核细胞增生李斯特菌株对脉冲处理的抗性更大,而荧光菌株、沙门氏菌和大肠杆菌抗性较弱[26]。

1.3.4 食品基质 PL的灭菌效果与食品表面的光滑度及蛋白质等营养物质的疏水性密切相关。食品表面越光滑、亲水性越高,越有利于PL灭活食品表面的微生物[27]。同时,食品包装材料、食品中的杂质、食品颗粒大小[28]等可以通过改变脉冲光线在肉制品表面的漫反射和镜面反射程度而影响PL的杀菌效果[29]。其中,脉冲强光处理对肉类食品中相关微生物的灭活效果如表1所示。

表1 PL处理对微生物灭活的效果Table 1 Effects of PL treatment on microbial inactivation

2 脉冲强光对肉类食品中病原微生物的杀菌效果

沙门氏菌、单核细胞增生李斯特菌及大肠杆菌属于杆状菌,并且在高营养基质中都具有荚膜,是畜禽和鱼类等肉制品中常见的食源性病源微生物,可使人体产生发热、组织感染及腹泻等不良症状。脉冲强光作为一种可在短时间内灭活病原微生物和腐败微生物的新技术,与连续的UV-C辐射相比,其对单核细胞增生李斯特菌和大肠杆菌的灭活效率更高[4]。目前,脉冲强光技术已广泛用于畜禽、鱼肉及其产品中腐败菌和病原微生物的灭活,它可以有效降低由食源性表面病原体引起的公共健康风险、延长易腐烂食品的保质期,并提高易腐烂食品分发过程中的产量或经济性[37]。

2.1 脉冲强光对肉类食品中沙门氏菌灭活效果

PL对肉类食品中沙门氏菌的灭活率会随着脉冲剂量的增加而增加。其中在较低剂量的脉冲处理中,脉冲剂量与杀菌率成正比。如当利用11.9 J/cm2的脉冲剂量处理生牛肉、干腌猪腰肉和干腌香肠时,样品表面的鼠寒沙门氏菌的灭活效果与0.7 J/cm2的脉冲处理相比时,其灭菌率分别增加了15.5%[34]、17.7%和17.4%[38]、鸡腿肉表面沙门氏菌分别用1.27和0.46 J/cm2的单脉冲剂量处理后,灭菌率增加了11.0%[37]。但是与上述结果具有差异的是,当以1.25和1.117 J/cm2脉冲强光处理鸡胸肉时,其表面沙门氏菌的灭活率降低了60.0%[39],猜测造成该现象的原因可能与株型浓度或个人操作差异有关。

除了脉冲剂量外,灭菌速率因肉种类的不同又有所差异。如0.64 J/cm2的单脉冲处理使得猪皮表面沙门氏菌的灭菌率比里脊肉高68.79%。同样地,4.2 J/cm2的脉冲剂量处理使得干腌香肠表面鼠伤寒沙门氏菌的灭活率比干腌猪腰肉的高1.7%[25]。较高的灭菌率可能与食品基质表面的光滑度和疏水性有关,但是值得注意的是,该脉冲处理可能导致了沙门氏菌以亚致死状态存在于基质中,该现象在一定程度上限制了脉冲强光杀菌技术的应用。

2.2 脉冲强光对肉类食品中单核细胞增生李斯特菌灭活效果

脉冲强光对肉类食品中单核细胞增生李斯特菌的灭活效果与脉冲剂量和处理时间直接相关。一般情况下,灭菌率随着脉冲剂量和处理时间的增加而增加,但是高剂量下该菌的灭活率增加效果并不明显,如与0.7 J/cm2的脉冲剂量处理相比时,2.1、4.2、8.4 J/cm2的脉冲处理使金枪鱼表面的单核细胞增生李斯特菌灭活率分别增加7.3%、10.9%、18.0%。然而当剂量增加到11.9 J/cm2时,灭菌率并没有显著增加[36]、冷熏鲑鱼表面的单核细胞增生李斯特菌利用3.6 J/cm2的单脉冲处理时,其灭活率比1.2 J/cm2的脉冲处理增加41.7%,而当脉冲剂量增加到10.8 J/cm2时,其菌落减少量并无增多[40]、并且随着处理时间由15 s延长到60 s,三文鱼表面的单核细胞增生李斯特菌的灭活率从6.2%增加到17%[41]。

除上述因素外,肉类表面的光滑度、物质结构疏水性及微观结构的分布,也影响着脉冲处理的效果。如1.75 mJ/cm2的脉冲光处理使对虾、鲑鱼和比目鱼鱼片表面的单核细胞增生李斯特菌分别减少了约2.2、1.9和1.7 log CFU/g[34],而利用0.20 J/cm2的脉冲处理却使鲶鱼片中的菌落数减少1.5 log CFU/g[42]、利用8.4 J/cm2的脉冲剂量处理即食熟肉制品时发现,熟制火腿表面的单核细胞增生李斯特菌减少了1.78 log CFU/cm2,而在博洛尼亚香肠中仅减少了1.11 log CFU/cm2[43]、1.2 J/cm2的脉冲剂量则使两种不同肠衣的法兰克福香肠(羊肠衣和胶原蛋白肠衣)表面菌落分别减少3.65和4.75 log CFU/g[32]、当以9.4 J/cm2的剂量处理无肠衣包裹的维也纳香肠时,其表面的单核细胞增生李斯特菌仅减少1.37 log CFU/g[44]。

2.3 脉冲强光对肉类食品中大肠杆菌灭活效果

肉类表面大肠杆菌的灭活效果与剂量相关,如当利用1.27 J/cm2的单脉冲剂量处理生鸡腿肉时发现,大肠杆菌减少了2.02 CFU/cm2,与0.46 J/cm2的脉冲处理效果相比灭菌率增加14.5%[33]。还有研究发现,发酵萨拉米香肠利用3 J/cm2的单脉冲处理可以使其表面上大肠杆菌减少2.29 log CFU/g,灭活率达到30.5%,但是当进一步增加脉冲处理的剂量时并没有增加微生物的失活水平[35]。除此之外,大肠杆菌的灭活率会随着时间的延长而增加,并且30 s与15 s的脉冲处理相比,三文鱼表面大肠杆菌的灭菌率增加32%[41],鸡腿肉在相同脉冲剂量下分别处理5和45 s后,大肠杆菌的灭菌率增加25%[23]。

2.4 脉冲强光对肉类食品中其他菌灭活效果

除了上述病源微生物以外,肉类中其他类微生物(如细菌、霉菌及酵母等)的存在严重威胁着产品的食用安全性和货架期。利用脉冲强光处理也可以实现对该类腐败菌的有效灭活,在一定程度上起到了食品保鲜保质的作用。脉冲剂量同样对微生物灭活有影响,如1.27和0.46 J/cm2的单脉冲剂量处理生鸡腿肉时发现,弯曲杆菌分别减少了2.09和1.78 log CFU/cm2[39]、经过3和10 J/cm2剂量的脉冲强光处理后,猪肉表面的荧光假单胞菌减少量分别为0.8和1.5 log CFU/g,灭活率分别为16%和30%[45]。

并且菌落的种类和密度也与灭菌率有关,如利用8 J/cm2的脉冲能量处理干腌肉时,其表面微球菌和葡萄球菌的数量下降了2.39 log CFU/g,霉菌和酵母的数量下降了1.17 log CFU/g,大肠杆菌全部灭活[31]。而菌落密度过大会引起所谓的“拖尾效应”[46],该效应使得微生物的灭活曲线呈现S型,即当灭菌速率达到峰值后,此时随着剂量的增加,灭菌率明显下降甚至为0。除此之外还发现,微生物在发酵香肠中的存活时间与PL处理之间的间隔越长,该过程的致死性越低。如在发酵的萨拉米香肠切片表面微生物接种后60 s内进行单脉冲PL处理与间隔时间延长至30 min相比,灭菌率增加50%[47]。

2.5 脉冲强光对肉类包装材料表面微生物的灭活效果

除了上述对原料肉表面微生物进行直接杀菌外,脉冲强光也可以透过包装材料实现对肉类及其包装材料表面的杀菌,其中该灭菌率与包装材料的粗糙度、反射率和厚度成反比。如以8 J/cm2的脉冲剂量处理试验材料表面的单核细胞增生李斯特菌时,其中在粗糙度最高的聚乙烯涂层的铝箔纸板层压板(EP)表面灭菌率最低,为43.75%,而在粗糙度最低的低密度聚乙烯(LDPE)表面灭菌率最高,为90.0%[48]。这是由于粗糙度较高且内含层压板的材料直接阻止了脉冲强光与微生物的接触,造成“阴影效应”降低了杀菌率。同时他们还观察到包装材料由于过分粗糙而使其自身产生的较高的镜面反射或不规则的漫反射(如MET,EP和TR)导致了灭菌率的降低。该现象与Wooding等[49]提出的具有高反射率的表面可能会降低接种物的光吸收并导致灭活效果差的观点一致。但是仅依据反射率并不能推测出脉冲强光的杀菌效果[50]。

除此之外,灭菌率还与包装材料的微观结构相关,如6 J/cm2的脉冲剂量使铝板和聚氯乙烯-25材料上的大肠杆菌(4 log CFU/cm2)完全失活,与其他材料相比,脉冲处理对聚苯乙烯表面杀菌效果最差,这可能是聚苯乙烯表面的多孔性造成了微生物遮蔽效应[30]。同时脉冲强光的灭菌率也与包装材料的透光率有关,透光率越高杀菌效果越明显[47],如用0.406 J/cm2的UV-C处理后,用透光率最高的聚乙烯膜(76%)包装的博洛尼亚牛肉表面的大肠杆菌K-12的灭活率最高(1.48 log CFU/g)[51]。

3 脉冲强光处理对肉类品质的影响

3.1 色泽

脉冲强光处理后,通常会造成肉类食品的红度(a*)和黄度(b*)值减小及亮度值(L*)增加,使肉色出现轻度的发白和失红现象。其中色泽的变化程度与脉冲剂量有直接关系,如3.4和11.9 J/cm2剂量的脉冲强光处理使牛肉片分别a值降低1.9和6.4[48]、0.7 J/cm2脉冲处理对金枪鱼L值无明显变化,当剂量大于8.4 J/cm2时L值显著增加(由55.4升高到61.3)[34]、猪肉用9.66和17 J/cm2剂量的处理b值分别出现变化不明显和显著下降(1.3)等[25]。而且不同种类的肉其色泽变化程度也不同,与牛肉相比,猪肉,鱼肉及其他肉制品色泽较明显,这可能与牛肉较高的肌红蛋白含量有关。如11.9 J/cm2处理的发酵香肠,其L值显著增加4.53,而牛肉则无明显增加[38]、金枪鱼和牛肉用8.4 J/cm2脉冲处理后a值分别降低6.4和2.4、同样剂量处理的牛肉a*值降低量比猪肉多0.7等[48]。除此之外,脉冲强光处理后储存天数也影响着其颜色的呈现,如猪肉在处理一周后L值减小[52],切片火腿在处理7~14 d后L和b*值呈现下降趋势,并且a*值有所增加。与脉冲强光处理结果不同的是,连续紫外光处理后样品颜色并没有发生上述波动的变化[44]。

3.2 中心温度

利用低剂量的脉冲处理样品时发现,其中心温度无显著上升,而在33.5 J/cm2的高剂量下的鸡胸肉的中心温度明显升高[40]。与此结果相似的是,4.2和12.6 J/cm2的低脉冲剂量处理时,样品的温度曲线不受脉冲剂量的影响,而当使用25.2 J /cm2的剂量则会导致温度快速升高,即在该剂量下脉冲处理10 s,切片火腿中心温度上升6 ℃[52],造成产品温度的升高也限制了脉冲杀菌技术在食品中的应用。因此,在脉冲强光处理中选取合适的脉冲剂量处理(一般低于标准剂量12 J/cm2),阻止样品中心温度发生显著变化,避免脂质和蛋白质的快速氧化,进而可以在一定程度上保留样品原有的风味和营养价值。

3.3 感官变化

脉冲强光引起肉类食品感官质量变化取决于肉的类型和脉冲强光处理的剂。较高剂量或较长时间的脉冲处理会使肉类食品产生硫磺或者蒸煮等异味,严重影响食品的可接受程度[29]。如17 J/cm2的脉冲使巴黎香肠和熟火腿发生感官品质(主要指气味和风味)恶化[53]、高剂量的脉冲处理(12.81 J/cm2)会使猪肉皮和猪腰肉产生刺激性的气味[54],并且高剂量的脉冲处理还会影响肉类食品中蛋白质和脂质的氧化。与该研究结果类似的是,15 J/cm2的脉冲处理使发酵腊肠切片的蛋白质氧化程度显著上升,其中与未处理的样品相比,羰基含量增加28.0%,而30 J/cm2的脉冲处理则会使烤猪肉样品内丙二醛含量增加了39.3%[35]。除此之外还发现,脉冲强光处理中肉质感官变化的敏感性与种类相关,如在脉冲强光处理过程中牛肉气味变化高于猪肉[55]、熟肉和即食肉在用11.9 J/cm2剂量的脉冲处理后,几乎没有观察到感官质量的显著变化[56],而11.9 J/cm2或者更高的脉冲剂量会使生牛肉片和金枪鱼的气味发生显著变化,颜色变白,令人难以接受等[38]。

4 展望

脉冲强光灭活微生物具有速度快、能耗小特性,且对食品营养成分,品质破坏性小。在提高肉与肉制品的安全性及保证其营养品质等方面要优于传统的热杀菌技术,而且在处理过程中不添加对人体有害的化学物质,不产生有毒有害的残留物。但在实际应用时脉冲强光处理的杀菌效果受到肌肉的组织状态、表面光滑度、加工特性(如冷冻,腌制,烤制及成熟期长短)及参数设定的影响;而且脉冲强光技术因脉冲灯寿命短、设备及线路设计复杂等原因造成其是一个高成本的杀菌技术。

因此,可以通过增加脉冲灯紫外线含量、简化线路提高脉冲强光技术杀菌效果、保持食品品质、降低成本,进一步推进脉冲强光技术在食品加工领域的应用。