巨型水轮发电机下机架工地制造翻身工艺研究

2021-06-25宜晓平付永贵

宜晓平,付永贵,冯 涛

(东方电气集团东方电机有限公司,四川 德阳 618000)

1 引言

随着水电行业的发展,水轮发电机组单机容量越来越大,目前最大水轮发电机组白鹤滩水轮发电机单机容量达1 000 MW。单机容量越来越大导致水轮发电机组部件也越来越大,越来越重。由于运输原因,部分大型部件已不适宜在工厂进行制造再运输至水电站现场,需在水电站现场建设工地厂房进行生产制造。工地厂房条件有限,给大部件现场制作的一些工序带来困难。某电站水轮发电机下机架中心体在工地进行生产制造,是首次水轮发电机下机架中心体在工地进行现场制造。下机架是水轮发电机组的核心部件。为了满足下机架中心体焊接、质检等工序上操作需要,必须将下机架中心体进行翻身。由于下机架中心体尺寸大(直径约8 000 mm),重量重(约200 t)以及现场制作条件有限,常规的翻身工艺无法满足下机架中心体在工地现场的翻身要求。开发一种在工地现场有限的条件下下机架中心体的翻身工艺势在必行。

2 下机架中心体及工地制造厂房介绍

2.1 下机架中心体

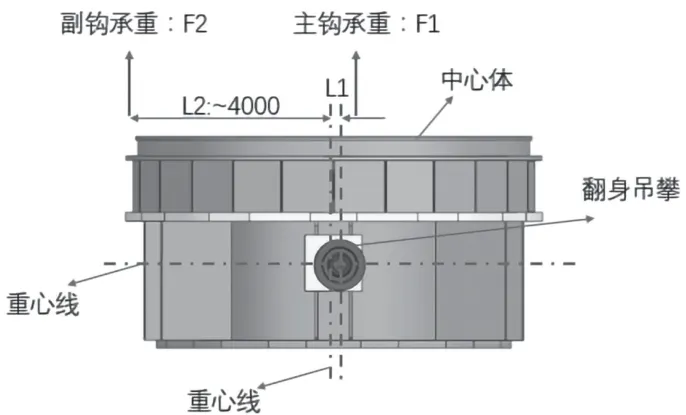

下机架中心体介绍:直径:约8 000 mm,高:约4 000 mm,重:约200 t。

图1 下机架中心体示意图

2.2 工地制造厂房介绍

(1)桥机

厂房内有桥式起重机1台,主钩起吊重量500 t,副钩起吊重量32 t,主钩开设起吊孔,穿轴后起吊重量500 t。

(2)厂房高度

工地现场厂房为专用厂房,临时使用,因此相对常规重型生产厂房,高度低,吊钩(起吊中心孔)下净高:15 m,有效宽度18 m。

(3)工位

厂房内有装焊工位,热处理工位等,未设下机架中心体专用翻身工位。下机架中心体翻身在装焊工位进行。

3 下机架中心体常用翻身工艺介绍

常用的一种翻身工艺是采用吊耳进行空中翻身。翻身前,在下机架中心体对称两侧各装焊一组吊耳,每组2件吊耳。每组吊耳需能够承受中心体的全部重量。主、副钩通过钢丝绳和卸扣与吊耳相连。翻身主要过程为:①主钩与副钩同时起吊,将下机架中心体吊平。②主钩升,副钩降,至主钩全部承担中心体重量。③将副钩+钢丝绳与吊耳拆开,并将中心体旋转180°。④重新将副钩+钢丝绳与吊耳相连,并起升副钩至中心体达水平状态,翻身完成。

该翻身工艺不适用于巨型水轮发电机下机架中心体在工地现场制造时的翻身,原因如下:

(1)该翻身工艺采用对称承重,一升一降,要求主钩、副钩同时承重,由于中心体约200 t,因此副钩承重需≥100 t,而工地现场的副钩起重能力仅为32 t,不能满足翻身要求。

(2)该翻身工艺在翻身过程中,要求主钩的两件吊耳承受中心体的全部重量(约200 t),即单件吊耳需承重≥100 t,常规吊耳无法满足要求且卸扣等极难安装、拆卸。

因此,必须开发一种新的翻身工艺,以解决下机架中心体现场翻身要求。

4 巨型水轮发电机下机架中心体工地制造翻身工艺创新

由于下机架中心体特点及现场条件限制,常规翻身工艺无法满足中心体的现场翻身。新翻身工艺需满足以下条件:

(1)解决现场副钩起重能力不足问题。

(2)翻身过程需稳定、高效,以便提高下机架现场制造效率。

由于现场副钩起重能力为32 t。因此,副钩在翻身过程中只能起辅助作用。翻身过程中,主钩承担下机架中心体的主要重量,乃至全部重量。新翻身工艺基本思路是:

(1)主钩承担中心体主要重量,乃至全部重量,副钩承受翻转牵引力。

(2)副钩起重能力仅为32 t,只能承受翻转牵引力。

(3)现场没有专用场地,只能采用空中翻身,翻身过程要稳定,高效。

(4)厂房高度受限,翻身过程中,中心体离地高度,不超过1 000 mm,这也是翻身过程安全性需要。

主钩承担中心体主要重量,乃至全部重量,因此,主起吊点需在接近重心的位置,同时需要满足翻转的条件。我们设计了一种翻身工装。该工装主要由吊梁、翻身吊攀、钢丝绳组成。主钩通过插销与吊梁连接,吊梁通过钢丝绳与中心体上翻身吊攀连接,吊梁钢丝绳的使用角度基本为0°,可避免翻身过程中钢丝绳与中心体发生剐蹭。副钩通过钢丝绳卸扣连接中心体上吊耳。

为保证该工艺能够顺利进行,需确定以下事项:

(1)确定主钩翻身吊攀的安装位置:在水平方向的安装位置:重心线偏移一定距离(L1)的位置即主钩的起吊位置;在竖直方向上的安装位置:吊攀应设置在竖直方向重心位置。保证中心体翻转90°时中心体旋转顺利和降低翻转过程中的安全风险。

(2)确定副钩承重F2,须F2<32 t;

综合考虑中心体的形状特征与中心体的结构特点,便于翻身吊攀的装配、焊接及考虑中心体在翻身吊攀处的承重。按F1×L1=F2×L2,取L1=100 mm。

图2 中心体翻身分析示意图

4.1 翻身工装的制定

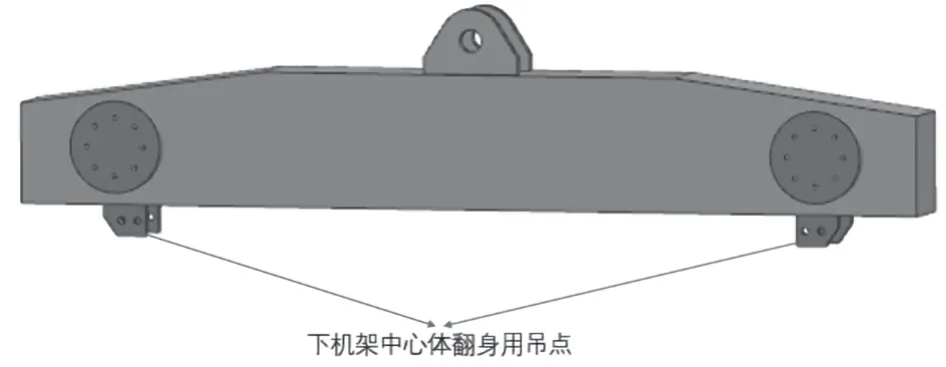

综上所述,下机架中心体翻身工装主要由翻身吊梁、翻身吊攀、钢丝绳组成。

(1)设计翻身用吊梁,其中两吊点尺寸为中心体外径+吊具尺寸(580 mm),保证中心体起吊过程为竖直起吊[1]。

图3 下机架中心体翻身用吊梁

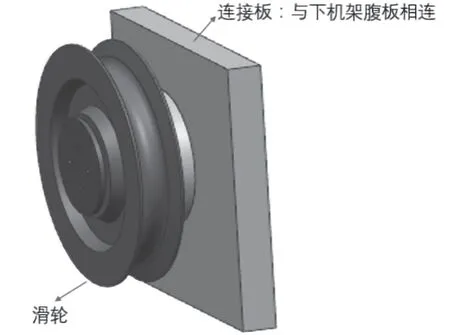

(2)设计翻身吊攀:翻身吊攀由两部分组成:滑轮+连接板,连接板与下机架中心体之间采用焊接方式相连,确保足够刚性。

图4 下机架中心体翻身用吊攀

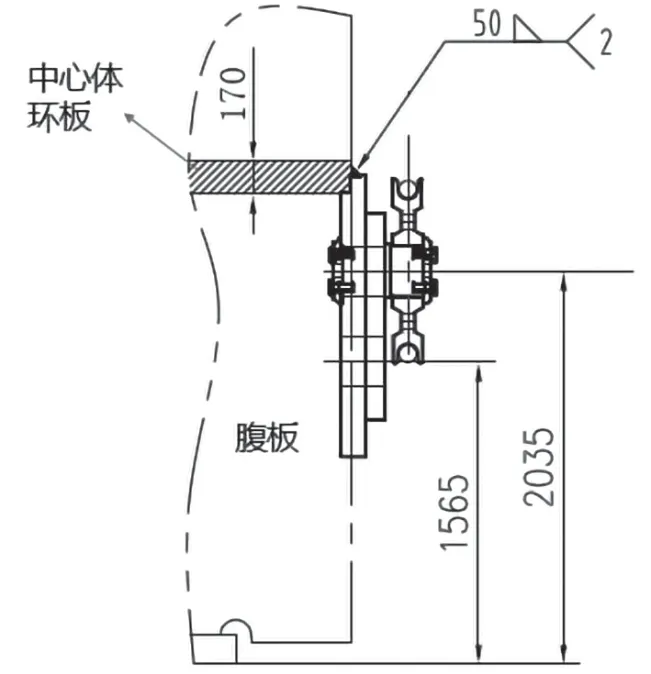

4.2 下机架中心体重心位置计算

采用UG三维软件对下机架中心体进行模拟,计算出质心位置:2 035 mm。

因此,翻身吊攀装配位置见图5。

图5 翻身吊攀装焊位置

4.3 翻身工艺

下机架中心体翻身工艺:

(1)主钩通过吊梁、钢丝绳和翻身吊攀与下机架中心体相连,副钩通过钢丝绳、卸扣和吊耳与下机架相连。吊耳的装配位置见图6。

(2)主钩与副钩同时起升至一定高度(离地面约600 mm,翻身过程中中心体不与地面发生接触即可)。

(3)主钩升,副钩降,至中心体旋转90°,此时主钩承担中心体全部重量。

(4)拆除副钩与中心体的连接,并将中心体旋转180°。

(5)副钩重新与中心体相连。

(6)副钩升,主钩降,至中心体达水平状态。

(7)翻身完成。

下机架中心体翻身示意图见图6。

图6 下机架中心体翻身示意图

4.4 钢丝绳的选择

根据制造现场主钩起吊高度:15 m,下机架中心体尺寸及重量(外径尺寸:约8 000 mm,高:约4 000 mm,中心体重量:约200 t)和翻身流程(中心体翻身过程中不可与吊梁发生碰撞),选择翻身用钢丝绳为[2]:Φ92钢丝绳6×61-1670[3]长11 m,2根。

4.5 实际翻身过程

实际翻身过程顺利,在准备齐全的情况下,15 min内完成下机架中心体整个翻身过程。

5 小结

巨型水轮发电机下机架中心体采用主吊梁式偏心空中翻身工艺,完全满足中心体现场翻身要求,翻身过程高效、稳定、顺利。

(1)解决了巨型水轮发电机下机架中心体在工地翻身的难题,为以后巨型水轮发电机组类似部件工地制造翻身提供借鉴;

(2)翻身过程安全、高效,在准备齐全的情况下,15 min内完成整个翻身工序;

(3)翻身为空中翻身,相比于靠地面支撑进行翻身的常规工艺,整个翻身过程不与地面产生接触,翻身过程不会对中心体尺寸产生影响。