仙居抽水蓄能电站甩负荷试验及反演分析

2021-06-25汪德楼过美超李成军陈顺义王颖娜

汪德楼,过美超,李成军,陈顺义,王颖娜

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2.浙江新境生态环保科技有限公司,浙江 杭州 311122)

1 工程概况

浙江仙居抽水蓄能电站安装4台单机容量为375 MW的混流可逆式水轮发电机组(水泵工况最大功率413 MW),水轮机额定水头为447 m,机组额定转速375 r/min。电站机组为国内已建单机容量最大的抽水蓄能机组,在我国水电发展历史上具有重要意义。电站输水系统采用两洞四机布置,输水系统总长度约为2 216.1 m。

2 仙居抽水蓄能电站水泵水轮机特性介绍

可逆水泵水轮机组为了满足机组发电、抽水双向水流的需要,其转轮叶片流道狭长,致使转轮离心力较大,截止效应[1,2]明显。从水泵水轮机全特性曲线来看,由于机组由水轮机至反水泵工况运行范围存在一个“反S”形不稳定区域,特别是对高水头段低比转速的水泵水轮机“反S”更加明显,在该“反S”内,1个单位转速n11对应着3个单位流量Q11,因此水道系统内很小的水压波动可能会导致在低水头时水轮机工况起动空载不稳定,转速发生波动,乃至无法并网运行。虽然目前一些电站使用单导叶接力器或设置非同步导叶接力器来解决或预防低水头水轮机工况起动空载稳定性问题;但因为非同步导叶的开度与其他开度不同,造成转轮室内水流不均匀,会引起较大的噪音和振动。因此,从水力设计上使得“反S”区在机组运行范围之外是一个较好解决该问题的方法。仙居抽水蓄能电站400 MW机组的水泵水轮机的S区特性如图1所示,可看出在频率变化到达50.5 Hz时,运行范围里无正斜率,说明“反S”区已经在运行范围以外。现场运行时机组在低水头水轮机工况启动试验也表明,在低水头区域,机组启动稳定,无转速波动问题。

因此,仙居电站大容量水泵水轮机的“反S”区特性水力开发是成功,为机组的稳定运行打下了基础。

图1 电站的“反S”区范围图

3 关闭规律选择说明

水泵水轮机机组甩负荷工况导叶关闭有一段直线关闭规律、两段折线关闭规律及多段折线关闭规律等多种。其中一段折线关闭规律控制流程简单,操作机构不易出现误动作;两段及多段关闭规律能较好地将蜗壳进口最大压力、尾水管进口负压及机组转速的指标控制在规范要求之内,但是控制流程相对较复杂。在国内外抽水蓄能电站中,一段直线及多段折线关闭规律均有大量应用。如洪屏、厦门、泰安抽水蓄能电站为一段直线关闭[3],响水涧、深圳抽水蓄能电站为两段折线关闭[4],宜兴抽水蓄能电站为三段折线关闭[5]。仙居抽水蓄能电站水轮机及水泵工况导叶采取两段方式关闭,水轮机工况导叶关闭规律见图2所示,水泵工况导叶关闭规律见图3所示。

图2 水轮机工况关闭规律

图3 水泵工况关闭规律

4 机组甩负荷试验实测数据与仿真计算对比

4.1 甩负荷试验工况及说明

国内抽水蓄能电站进行机组甩负荷试验的电站较多,每个电站均具有其独特的特点,仙居抽水蓄能电站属于高水头、大容量的电站,国内类似电站较少。本电站有两个水力单元,共4台可逆式水泵水轮发电机组,各机组均需做甩负荷试验。因1号水力单元机组甩负荷试验完成较早,本文仅对1号机组甩负荷试验数据进行介绍分析。

4.2 甩100%试验结果与数值仿真计算结果对比

因甩100%负荷工况为单机甩负荷最危险工况,本文仅对1号单机甩100%负荷进行仿真模拟计算并与试验结果进行对比分析,计算结果见表1。

表1 实测数据与数值仿真计算结果对比

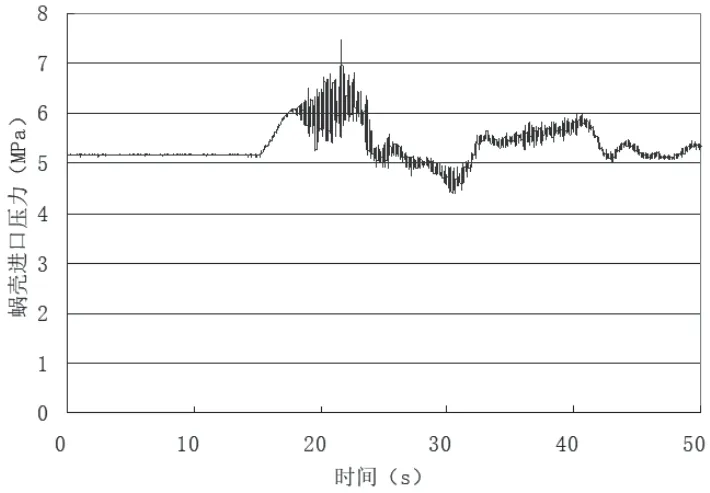

从表1和图4~图7可以看出,机组甩100%负荷时,机组转速、蜗壳进口压力、尾水管进水压力变化过程线变化趋势仿真计算与实测结果基本相同。对比计算结果表明:尾水管进口最小压力误差较大,蜗壳进口最大压力误差次之,其他各参数计算结果(修正后)均与试验数据较为接近,误差在1%之内。

图4 蜗壳进口压力实测变化曲线

图5 蜗壳进口压力仿真变化曲线

图6 尾水管进口压力实测变化曲线

图7 尾水管进口压力仿真变化曲线

4.3 仿真计算与实测结果误差分析

4.3.1 尾水管最小压力计算误差较大原因分析

(1)尾水管最小压力从实测数据及曲线看,极值点压力脉动较小,考虑2.5%的脉动修正偏保守。若不考虑2.5%的压力脉动修正则计算误差为6.7%。

(2)尾水最小压力计算误差计算时,分母取值较小,导致相对误差看起来较大。考虑压力脉动时绝对误差为16.3 m,若不考虑压力脉动修正情况下绝对误差为4.9 m。

(3)尾水管负压是水泵水轮机水力开发的难点,尾水管进口最小压力实测值比计算值要大,对机组运行安全有利。表明仙居抽水蓄能电站水泵水轮机尾水管负压情况能到了很大的改善,证明了我国机组设计制造商的研发能力。

4.3.2 蜗壳进口最大压力计算误差原因分析

蜗壳进口压力实测曲线(未经滤波处理),压力脉动采样频率为600 Hz,从实测曲线可以看出由压力脉动引起的波峰值仅有一个极值波峰超过7.2MPa。从已投产抽水蓄能电站(宝泉、仙游等)实测结果对比分析经验看,实测数据均需通过滤波处理才能达到合同要求,本曲线为未经处理曲线,根据规范要求进行滤波处理后极值压力将会有所改善。另外该峰值是否能真实反映蜗壳进口处的压力脉动值也值得商议,在机组甩75%负荷时,现场实测数据就出现过无叶区压力脉动振荡剧烈的情况,压力极值超过8.0 MPa,厂家技术人员认为测试数据有误,后将压力侧头从水轮机层直接引至机墩内,压力脉动测试值得到明显改善。综上所述,将该极值滤波后蜗壳进口最大压力约为706.7 m,则计算误差为-0.53%。

5 极端工况预测

针对电站运行过程中可能遇到的极端控制性工况进行复核计算,并根据1号机组甩100%负荷试验实测数据与仿真计算对比情况进行计算压力脉动及计算误差的修正。判断极端工况下,蜗壳进口压力是否超过合同及规范要求。极端工况说明如下:

蜗壳进口最大压力极值工况T1:上库水位672.5 m,下库校核洪水位213.87 m,额定水头,额定出力,两台机同时突甩负荷,导叶正常关闭。

尾水管进口最小压力极值工况T2:上库正常蓄水位675.00 m,下库死水位178.00 m,两机发电,额定出力,两台机组相继甩负荷导叶正常关闭。

结合1号机甩100%负荷试验结果,压力脉动修正取值,蜗壳进口压力脉动取7%甩前净水头,尾水管进口进口压力脉动取2.5%甩前净水头;从前文分析可知蜗壳进口最大压力计算误差为负偏差,尾水管进口最小压力为正偏差,偏差的存在将导致蜗壳进口最大压力相对偏小,尾水管最小压力相对偏大,有利于计算结果,满足合同及规范要求。为保守起见,控制工况极值预测不考虑计算误差,仅考虑压力脉动修正,计算结果见表2、表3。

表2 极端工况T1过渡过程计算结果

表3 极端工况T2过渡过程计算结果

由计算结果可知,考虑压力脉动修正后,在极端工况蜗壳进口最大压力为777.80 m,小于设计压力784 m;考虑压力脉动修正后,在极端工况尾水管进口最小压力为3.82 m,大于规范要求压力-8 m。因此仙居抽水蓄能电站在各过渡过程工况下机组均是安全的。

6 结论

根据1号机甩负荷试验实测数据,对仙居抽水蓄能电站进行相同边界条件下的数值仿真计算,计算结果与实测数据吻合度较好,论证了数值仿真方法及模型的准确性。对过渡过程极端工况进行机组甩负荷仿真计算,并对计算结果加以修正,修正后的蜗壳进口最大压力及尾水管进口最小压力均满足合同要求。预测结果为该电站的安全稳定运行提供了依据。