水下液压自动抓梁系统可靠性设计及试验研究

2021-06-25范如谷蒋从军

曾 文,杨 芳,范如谷,蒋从军

(中国水利水电夹江水工机械有限公司,四川 乐山 614100)

1 概述

水利水电工程广泛使用的自动抓梁主要分为机械自动抓梁和液压自动抓梁两大类。其中,液压自动抓梁能较好实现水下自动穿销、退销和防意外退销功能,具有方便与闸门接口、可模块化设计制造、适应大启闭容量要求等诸多优点,因此,液压自动抓梁在我国的大、中型水利水电工程中得到广泛的应用。

液压自动抓梁设计制造和使用面临着一系列影响可靠工作的关键技术问题,如销轴卡阻、穿退销不到位、电缆拉断、电缆和泵站进水等。除此之外,液压自动抓梁水下作业也面临超过100 m深水和适应多泥沙水体等特殊环境,对可靠性提出了更高的要求。液压自动抓梁可靠性设计及试验研究的总体要求,是通过系统的“应用分析-设计改进-验证试验”来提高性能与可靠性。

本文针对液压自动抓梁水下使用的工作条件和应用情况,进行液压自动抓梁可靠性设计分析和试验,提出提高可靠性的相关改进建议进行了一些探讨。

2 水下液压自动抓梁系统的可靠性分析

水下液压自动抓梁系统各元件或子系统可以构建成可靠性模型,通过可靠性分析[1]找出系统可靠度最低的环节,对最薄弱的环节进行改进可以更好提高系统的可靠性。通过FMECA 方法可以找出系统各组成单元所有潜在的故障模式及其对系统功能的影响,然后分析各故障模式发生的频率及严酷度,用危害性矩阵图确定各故障的危害性大小,按照危害性进行排序,找出系统的薄弱环节,进而提出改进措施,提高产品的可靠性。

2.1 FMECA 内容与要点

FMECA[2]是英文Failure Modes,Effect and Criticality Analysis 的缩写,即故障模式、影响与危害性分析。通过分析每种可能存在的故障模式及概率与风险顺序度,可以发现系统的薄弱环节,在设计中提出有针对性的改进措施,提高系统的可靠性。FMECA 并不是一个非常准确的定量计算的过程,而是一个反复迭代、逐步完善的过程。

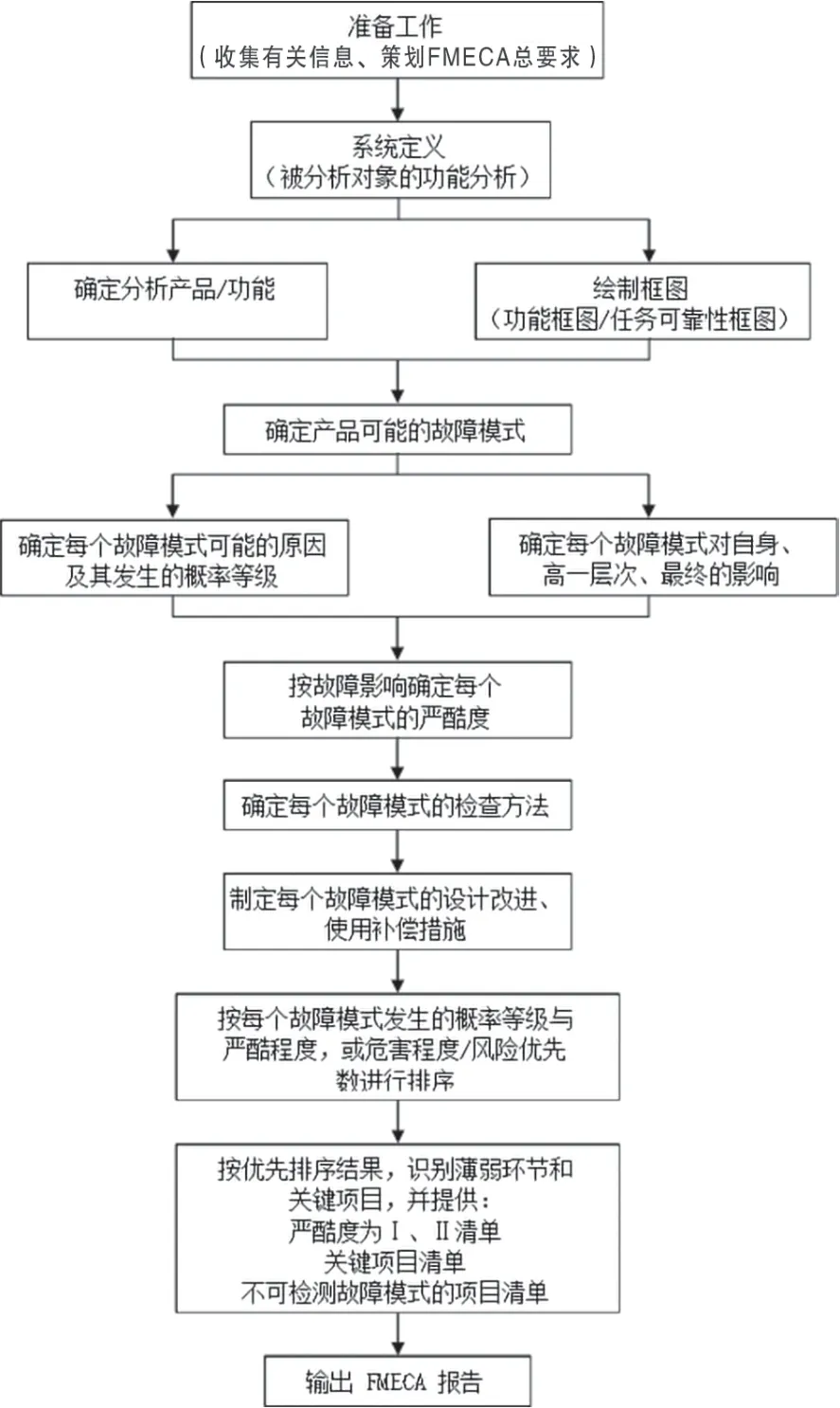

FMECA 已经成为可靠性工程的重要技术基础之一,FMECA 主要包括准备工作、系统定义、确定故障模式等多个环节。其步骤如图1所示。

2.2 失效模式、影响及危害度分析

2.2.1 功能分析

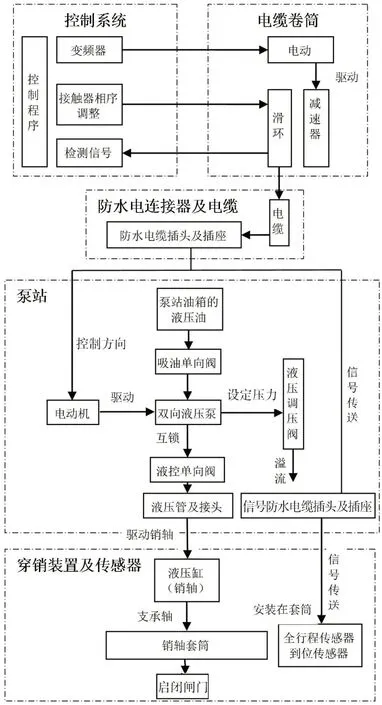

水下液压自动抓梁系统的功能是启闭设备吊具升降液压自动抓梁,抓梁电缆由电缆卷筒带动升降,电机带动油泵,并在控制阀的控制下,驱动并控制穿销或退销,最后通过起升机构升降完成启闭闸门作业。液压自动抓梁任务是通过穿销或退销实现闸门(包括水下闸门)挂脱钩和启闭,其功能原理如图2所示。

图1 FMECA步骤

图2 功能原理

2.2.2 严酷度类别的定义

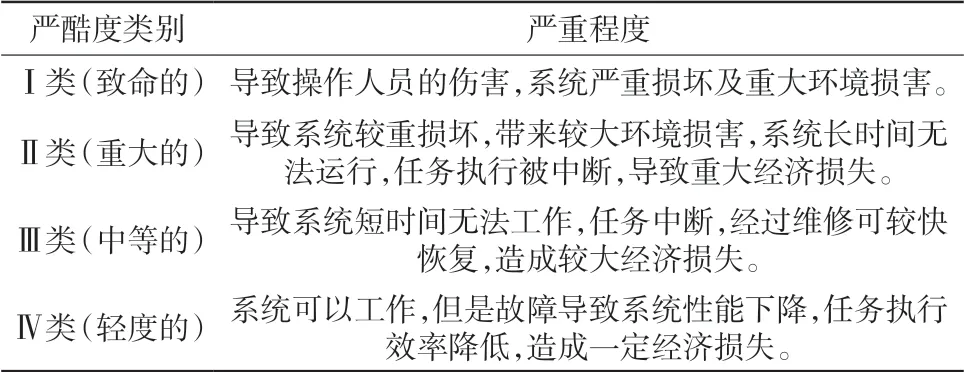

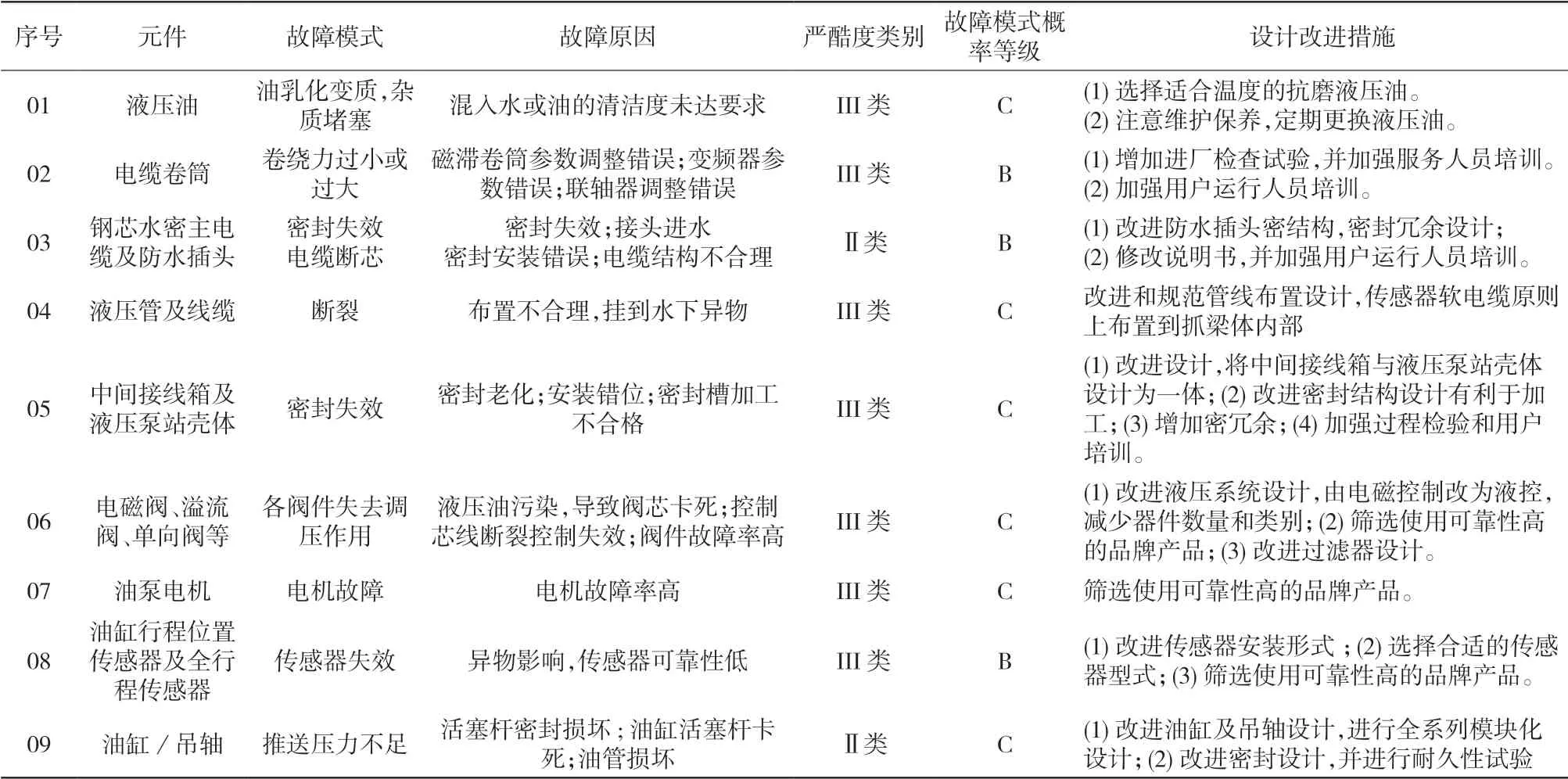

结合水下液压自动抓梁系统的特点,对该系统严酷度的定义如表1所示。

表1 水下液压自动抓梁系统严酷度类别

2.2.3 故障模式发生概率等级

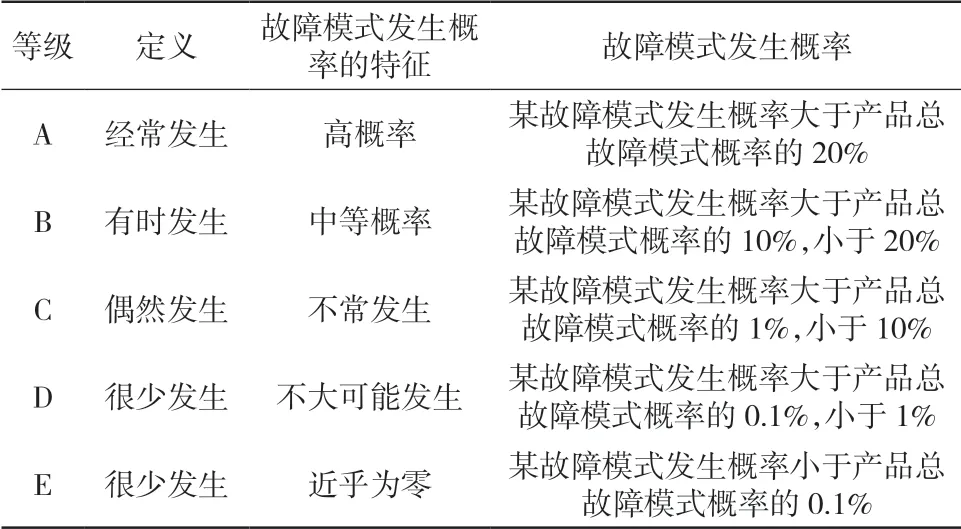

考虑故障的危害性时,估计每个故障模式发生的概率等级(分为ABCDE 五个等级),定义水下液压自动抓梁系统故障模式发生概率等级如表2所示。

表2 故障模式发生概率的等级划分

2.2.4 分析并制定FMECA 表

通过对用户进行走访和统计产品在工地发生的问题,在相关专业技术人员的协同工作下,对系统的所有潜在故障模式进行分析研究,并提出改进措施建议,在此基础上制定FMECA 表,液压自动抓梁系统的FMECA 分析结果见表3。

3 水下液压自动抓梁系统可靠性设计

通过液压自动抓梁系统的FMECA 分析,确定可靠性设计的重点主要有:主电缆插头、液压泵站(含接线箱)、穿销装置(含传感器及防泥沙)模块化、控制及视频监控系统及关键重要件的可靠性试验验证等。

表3 关键故障模式分析表

3.1 可靠性设计原则

(1)在满足功能要求条件下,减少元件品种和数量,零部件设计合理选择材料;

(2)采用冗余、降容及结构优化等设计技术,提高电缆、插头插座及泵站等的密封性能;

(3)采用可靠性高的传感器和液压件,进行元器件的筛选,针对性进集成和模块化设计,提高系统抗污染能力和环境条件适应能力,提高传感器和液压系统的可靠性;

(4)进行人机工程学设计和系统的维修性设计;(5)对重要关键部件进行可靠性试验验证。

3.2 主电缆插头可靠性设计

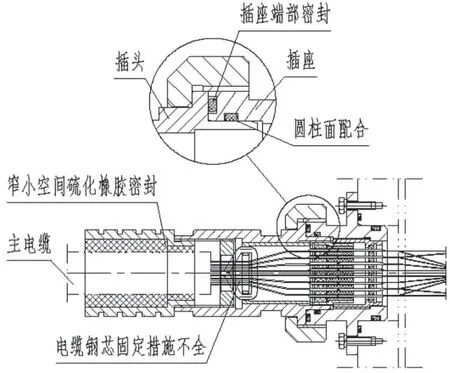

3.2.1 主电缆插头漏水及断芯原因分析

主电缆插头常发生的漏水和电缆断芯问题,经详细分析原方案(图3)具体原因主要有:

(1)插头与插座之间配合为圆柱面装配过程中密封可能被剪切损坏;

(2)插座端部密封槽结构导致密封圈可能从槽内脱离;

(3)电缆与插头之间仅通过硫化橡胶密封,但窄小空间硫化橡胶质量保证难度大;

(4)电缆芯线与插头焊点部位因结构和电缆固定措施不全而造成断芯,也会出现电缆钢芯固定不规范造成电缆芯线受载拉断。

图3 原主电缆插头结构

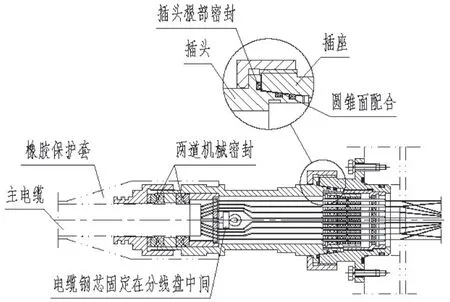

3.2.2 主电缆插头改进设计

(1)插接密封设计。将端部密封圈从插座改到插头根部,端部密封圈不容易从槽内滑脱。插头与插座配合面由圆柱面改为圆锥面,锥面角度为度,提高配合适应能力,同时,增加一个密封圈,提高高水头下插头密封可靠性(图4)。

(2)主电缆与插头密封设计。电缆与插头之间增加机械密封(两道),机械密封由调整垫片、V型(凸形)压圈和单V(凹形)橡胶密封圈组成,在V型压圈的作用下,单V(凹形)橡胶密封圈挤压电缆护套和插头内壁形成密封面,防止水渗入插头内部,确保电缆与插头之间密封可靠(图4)。

(3)主接头防断芯设计。针对主接头断芯问题,主要从三方面解决:一是电缆与插头之间的机械密封固定了两者之间的相对关系,防止了固定硫化[3]前拉扯断线;二是增加分线盘,电缆钢芯固定在分线盘中间,增加抗拉能力;三是分线盘将芯线分开,芯线长度留有适当裕度,使焊接点不受力,从而防止断芯。

图4 改进后主电缆插头结构

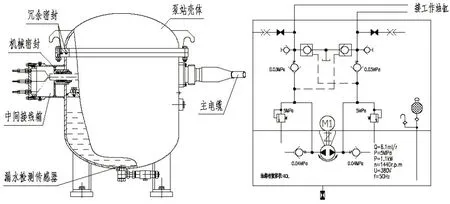

3.3 液压泵站(含中间接线箱)可靠性设计

3.3.1 液压泵站可靠性设计原则

(1)优化泵站壳体及相关连接密封结构,液压泵站与中间接线箱[4]同时优化提高可靠性;

(2)液压泵站减少原器件数量和种类;

(3)增加漏水检测等传感器。

3.3.2 液压泵站(含中间接线箱)改进设计

(1)按泵站壳体密封槽加工工艺特点,将冗余密封槽修改为相同结构,有利于加工质量保证。将中间接线箱集成到泵站侧面,减少了中间接线箱故障发生概率,同时,集成的一体接线箱与主壳体之间设置机械密封,使用时充油,并采用纵向密封电缆,防止一体接线箱的渗漏影响泵站运行,降低故障率。

(2)原抓梁液压系统,采用电磁换向阀控制油缸“伸出/退回”,为减少元器件种类和规格,将系统改为全液压控制,即取消电磁换向阀,通过双向油泵和单向阀实现油缸“伸出/退回”,同时也减少了主电缆的芯线数量。

(3)泵站主体内侧的集液槽内底部,设置有漏水检测传感器, 渗入的水比油重,传感器会及时发出信号,此处,维护保养时可通过检查螺堵检查泄漏状况。见图5。

图5 液压泵站及原理图

3.4 穿销装置可靠性及模块化设计

3.4.1 穿销装置可靠性设计

液压穿轴装置工作时,由于套筒开有槽孔、传感器与感应挡块之间有间隙等因素,导致其容易受到杂物、泥沙的影响,出现误报或损坏失效等故障。

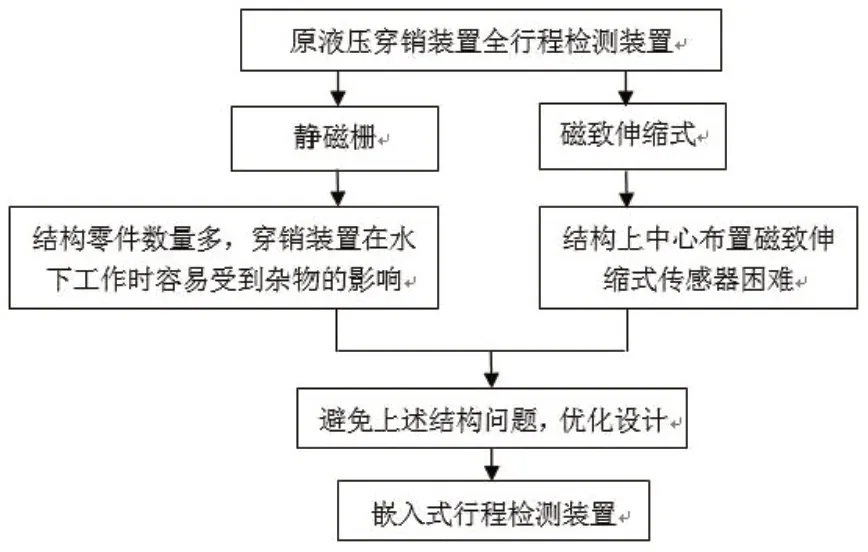

为降低上述问题,研发了一种能够将行程检测装置嵌入安装于液压穿轴装置的筒体中的结构,增加水过滤装置,从而达到减少零件数量,提高可靠性和外观简洁等目的。其设计思路见图6。

图6 设计思路

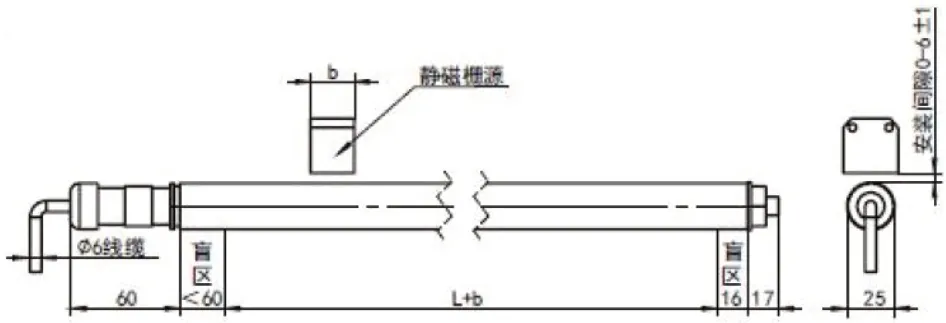

传感器选型。全行程穿退销检测的静磁栅装置由静磁栅和栅源组成,两者完全分离,栅源安装于油缸内和有杆腔融为一体,此结构可适应复杂环境。该传感器防护等级最高达IP69; 可在水下200 mm环境中正常工作,绝对值输出,保持不丢失数据,见图7。

图7 CWY-DS悬浮式行程检测传感器

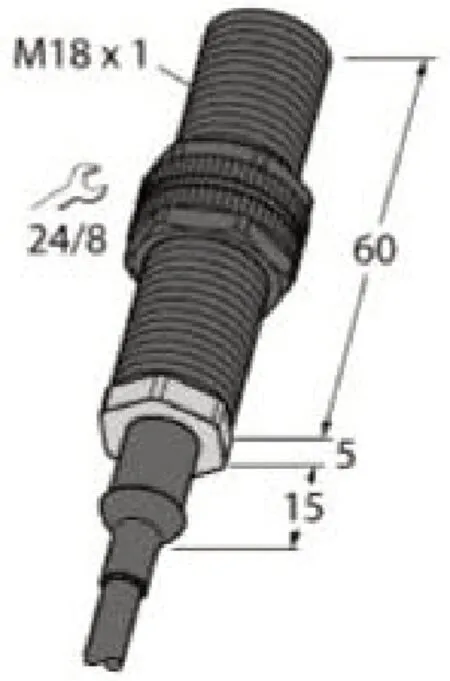

穿/退销到位检测传感器采用电感型接近开关,为避免传感器与安装螺孔信号干扰,探测器采用埋入式,见图8。

图8 施耐德XS1系列电感型接近开关

3.4.2 穿销装置模块化设计

原设计液压自动抓梁穿销装置缸径和杆径规格过多,也不统一,不利于设计和制造块化和减少密封件等原器件的规格,增加了备件准备时间和用户维护难度。

(1)液压自动抓梁穿销装置规格统计

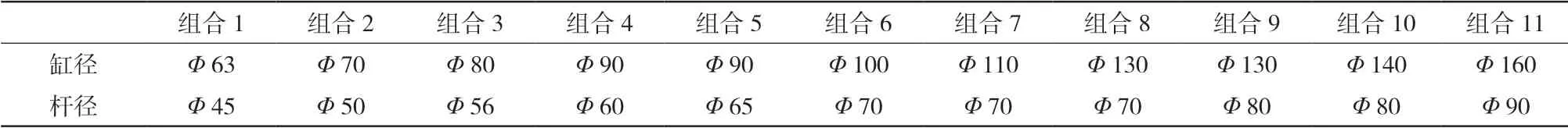

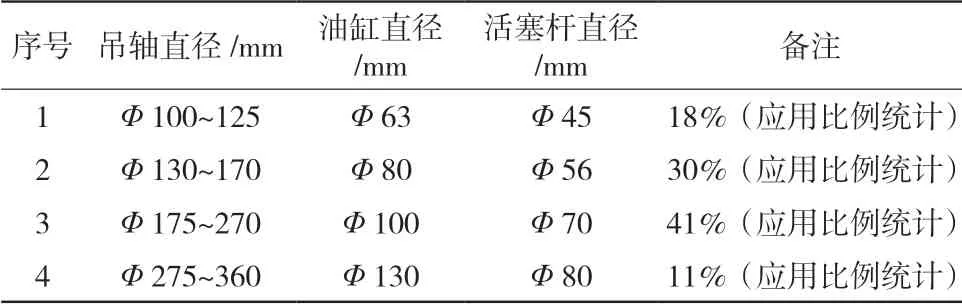

根据历年约124套液压自动抓梁数据统计,吊轴直径范围Φ100~360 mm,共有11种油缸直径与活塞杆径的组合,其中缸径范围Φ63~160 mm,杆径范围Φ45~90 mm,见表4。

表4 油缸直径与活塞杆径组合

(2)穿销装置模块化设计

适应吊轴直径范围Φ100~360 mm,重新规划后,穿销油缸/活塞杆优化为4种组合规格(缸径范围Φ63~130 mm,杆径Φ45~80 mm范围)见表5。

表5 穿销油缸/活塞杆直径优化表

3.5 液压泵站及穿销装置可靠性试验

3.5.1 无水验证试验

无水验证试验中,累计完成穿推销13 000余次,液压抓梁泵站及穿销装置在试验过程中均未出现问题,可靠性得到验证。

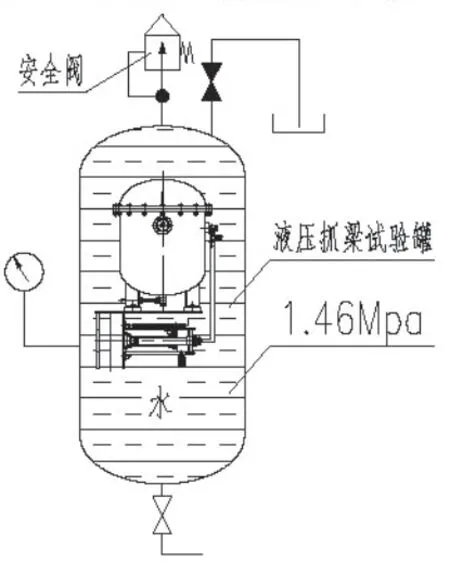

3.5.2 有水(1.46 MPa)压力验证试验

无水验证试验完成,将液压泵站及穿销装置整体放入试验装置[5](图9),注入水进行有水压力验证试验,累计完成穿推销17 000次,总浸水时长762 h。其中在1.46 MPa压力下穿退销300次,持压48 h。

试验结果显示,液压泵站及各接线筒内无进水渗水痕迹,接近开关信号稳定无异常。液压抓梁顺利通过抓梁泵站试验可靠性功能性试验,可靠性得到验证。

图9 试验装置

4 结语

本文在对水下液压自动抓梁系统的可靠性设计中,结合实际使用和方案利用FMECA 技术方法对其进行可靠性分析,确定了部件可靠性试验验证方案并进行了相关试验,主要研究工作结论如下:

(1)液压自动抓梁系统进行可靠性分析研究,在此基础上提出改进设计方案,建立可靠性任务模型与数学模型,对系统的可靠性进行详细分析,验证系统设计方案符合要求。

(2)液压自动抓梁系统进行了可靠性分析,找出所有的故障模式,对其发生的频度、产生的影响与危害度进行分析,利用危害性矩阵图找出危害度最高的失效模式,提出具体的改进措施。

(3)针对重要关键部件,如主电缆插头、液压泵站(含接线箱)、穿销装置及视频监控系统等进行了专项改进设计,并确定了试验研究方案,通过试验找出系统进一步改进措施,提高了系统的可靠性,通过试验验证了各项指标达到设计要求。

(4)考虑使用可靠性进行可维修性设计,使得系统日常维护更加简单,发生故障后能够更方便的进行检修,提高了系统的可靠性。