小煤柱二次动压巷道变形机理分析与支护优化

2021-06-25李亚利

李亚利

(山西省煤炭职业中等专业学校, 太原 030012)

矿井顶板灾害是威胁矿井生产安全的五大自然灾害之一,往往会带来重大的经济损失和人员伤亡。竹林山煤矿进入1400采区开采以来,随着煤矿高产高效机械化采煤方法的应用和开采深度的增加,在二次动压巷道作为回采面运输顺槽后,出现顶板下沉量大、两帮移近量达到2 m、顶帮锚杆锚索破断、钢筋托梁折断失效、煤帮破碎等问题,直接造成回采进度慢、采掘失调、设备故障率高、检修困难、锚杆锚索破断、易伤人等后果,给煤矿安全管理工作带来了很大困扰。本文在二次动压巷道原支护的基础上,客观分析了小煤柱二次动压巷道变形机理[1-5],从锚索补强时机、高强度支护材料、支护参数改进、特殊地段注浆加固等方面进行实践论证,总结出一套成功的小煤柱二次动压巷道支护方案,在很大程度上能够控制巷道变形量,减少矿井顶板灾害事故的发生,提高了煤矿生产效率。该方案目前已在本矿推广使用。

1 工作面概况

以1406运输顺槽为二次动压巷道试验地点,北部为1407回采工作面(正在回采),南部为1406准备工作面,西部为1400大巷,东部为伏岩煤业采空区,两工作面之间煤柱为24 m。1406运输顺槽煤层埋藏深度为313~390 m,沿3#煤层底板掘进,煤层厚度为4.0~5.5 m,伪顶为炭质泥岩,黑色,厚度0~0.9 m;直接顶为泥岩或砂质泥岩,厚度为7.92~8.46 m,平均8.12 m;底板为泥岩、粉砂质泥岩,厚度为6.47~8.55 m,平均7.80 m。

1406运输顺槽巷道全长1 300 m,矩形断面,宽5.5 m,高4.0 m,原支护采用锚杆支护锚索补强,顶部每排7根锚杆,间距850 mm,锚杆长度为2 400 mm,每2排打一排锚索,每排2根。巷帮每排5根锚杆,间距850 mm,锚杆长度为2 000 mm,锚杆托盘为130 mm×130 mm×8 mm,顶帮全采用Φ14 mm钢筋焊接钢带。现出现顶板掉包,底鼓帮鼓严重,部分地段锚杆、锚索断裂,钢带焊口撕开,巷道断面面积不足16 m2,无法满足使用条件。1406运输顺槽原锚杆支护示意图见图1。

图1 锚杆支护示意图Fig.1 Bolt support profile

2 巷道破坏变形原因分析

施工工艺不合理、支护材料强度不足、支护参数设计不当、地质构造带未采取注浆加固措施是造成锚杆+锚索+钢带支护的二次动压巷道变形破坏严重的关键因素。主要破坏原因包括:

1)构造地区掘进时巷道成形差,片帮严重,帮锚杆易松动失效锚杆,顶板变形快。

2)巷道成形质量差。施工过程中综掘机司机操作水平低,造成巷道成形差,使锚杆垫板不能紧贴顶板或煤壁,巷道内锚杆锚索受力不均,局部巷道顶帮挤压紧固作用不理想,使围岩在自由状态下变形、破坏。

3)支护材料强度不足。目前支护中存在螺纹钢锚杆屈服强度不足、锚杆托盘强度不足、钢筋托梁强度不足的现象。

4)补强支护参数设计不当。井下现场出现顶板下沉,作业队伍盲目在顶帮过多增加锚索,未发挥锚网支护的整体支护作用,成本高且效果不明显。

5)补强支护重顶不重帮。采空区侧巷帮变形分为上中下三个位置。上部挤出使附近顶板发生剪切,中部挤出形成网包,下部挤出错动底板。从留巷变形情况来看,采空区侧顶板变形基本沿巷道轴向呈一条线,说明顶板破坏是由于两帮移近造成的,同时两帮移进过程中对底板造成挤压,出现严重底鼓。

6)施工工序不合理。为了追求施工进度不能保证一次成巷,两帮底排锚杆不打,习惯性待几天后才补齐,此时围岩应力已部分释放,煤壁已遭破坏,锚杆起不到应有作用。

3 控制二次动压巷道变形的对策

3.1 锚索补强时机的确定

根据围岩情况补强锚索可分为2种作用。一是围岩未发生变形或微小变形时,补强锚索起到的是加固围岩的作用。二是围岩发生大变形,尤其是浅部围岩裂隙扩展和离层时,补强锚索起到的是悬吊围岩的作用。为提高掘进效率,补强锚索可滞后补打,尽可能在巷道发生大变形之前补打。尽早补打锚索,并对已施工的锚索重新张拉,提高张拉锚索预紧力水平,通过二次支护提高整体支护强度,控制巷道受动压影响时的总体变形。

3.2 高强度支护材料的选择

1)锚杆强度不足的解决方案。目前矿方普遍采用屈服强度为335 MPa的螺纹钢锚杆,2018年11月1日开始实施的B/T 1499.2—2018《热轧带肋钢筋》取消了335 MPa级钢筋,建议采用屈服强度400 MPa及以上级别的螺纹钢锚杆。

2)托盘外翻的解决方案。井下很多托盘受力后发生外翻,说明托盘承载力不足。GB/T 35056—2018《煤矿巷道锚杆支护技术规范》中要求:锚杆托盘的承载力应不小于与之配套锚杆屈服力标准值的1.3倍(基本是锚杆的破断载荷),故将锚杆托盘的尺寸由原来的100 mm×100 mm×8 mm变更为150 mm×150 mm×10 mm,加大托盘支护强度和接触面积[2]。

3)钢筋托梁易断裂的解决方案。掘进二次动压巷道时选用Φ18 mm的钢筋托梁,补强支护时采用W型宽钢带。

3.3 支护参数的优化

1)预紧力。预紧力是锚杆支护最核心的参数。锚杆预紧扭矩200 N·m,若采用400号级别以上的锚杆时,预紧扭矩≥400 N·m[3]。顶板锚索预紧力300 kN,要考虑锚索预紧力损失,要求锚索张拉锁定后不低于300 kN。

2)锚固长度。“三径匹配”问题,钻孔直径与锚杆杆体直径之差应为6~10 mm,钻孔直径与树脂锚固剂直径之间为4~8 mm。

3)锚索长度。动压区域补强锚索不宜过长,建议顶板补强锚索不宜超过8.3 m,巷帮补强锚索不宜超过5.3 m。

4)锚杆外露超长问题。井下普遍存在通过在锚杆托盘下部垫设木托盘的方式减小锚杆外露长度。结果表明,木托盘预紧力在刚施加后迅速降低,50 s左右即会有10%的预紧损失,5 min内损失即达到15%,1 h后损失达23%,16 h左右损失达30%。建议井下禁止使用木托盘,可预制混凝土托盘。

5)W型钢带。为加大顶板的护表刚度,可采取W型钢带代替钢筋托梁护顶护帮,加大托盘的护表面积。

6)煤帮锚固剂及锚杆长度。煤帮锚杆锚固剂用量由原来的1根Z2360更改为1根Z2360+1根K2335,锚杆长度由原2 000 mm增加至2 400 mm,以加强煤帮支护。

3.4 支护体破断现象的防治

在强烈动压巷道支护中,切记不要选择长度过大的锚索和对穿锚索[4],否则非常容易发生大面积破断,锚杆锚索破断位置要及时补打。

3.5 其他措施

地质构造带、顶帮破碎带应提前采用高分子材料注浆,保证围岩支护的完整性。

4 二次动压巷道补强支护方案

4.1 锚杆补强支护

1406运输顺槽掘进断面为5.5 m×4.0 m,净断面为22 m2,补强支护方案如下。

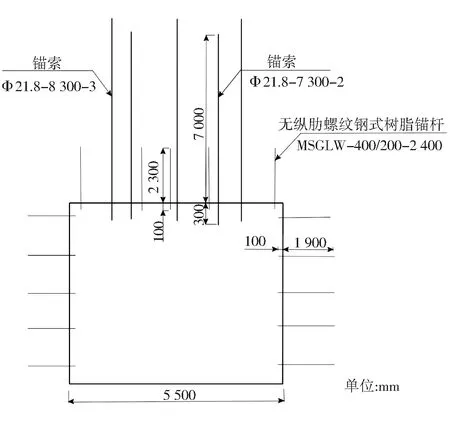

顶部采用Φ21.8 mm×8 300 mm锚索进行支护,巷帮(只加强不可采侧帮)采用Φ21.8 mm×5 300 mm锚索进行支护。锚索材料为高强度低松弛预应力钢绞线,延伸率4%,每根锚索均采用1支K2335和2支Z2360树脂药卷锚固,锚固长度1 500 mm。设计预紧力为300 kN。顶板每排3根锚索,间距为1 400 mm,排距为2 000 mm,锚索全部垂直顶板打设。巷帮每排2根锚索,间距1 400 mm,垂直巷帮打设。顶帮锚索配合使用W钢带,钢带采用5 mm钢板冲压而成,宽度250 mm,顶板使用钢带长度为3 200 mm,煤帮使用钢带长度为1 800 mm,补强支护后顶板锚索为3-2-3结构,巷帮锚索为2-2-2结构[3-5]。1406运输顺槽锚杆补强支护示意图见图2。

图2 1406运输顺槽锚杆补强支护示意图Fig.2 Reinforcement support with anchor bolt for 1406 transportation gateway

4.2 注浆加固

掘进期间对构造带松软煤层设计针对性钻孔注浆加固,回采期间对二次动压巷道与采空区之间的小煤柱进行注浆加固支护[6]。注浆设备选用ZBQ-5/12气动双液注浆泵,压风供风量不低于3 m3/min,供风压力不低于0.5 MPa。根据运输顺槽巷道围岩破碎煤岩体的特征,选择高分子低温加固材料(组合聚醚),型号inovfoamM0101/02。该材料由A、B两种组分组成,当A、B两种组分以相同的体积充分混合后,能形成高强度的聚合体,粘结力较强。单孔一次注入最大剂量不得超过1 000 kg,设计注浆终压为6 MPa。

注浆孔用气动锚杆钻机打眼,孔径为Φ28 mm,煤壁注浆孔深4 m,注浆孔排距为2 m,每排两个孔,上部注浆孔开孔位置,仰角10°;下部注浆孔开孔位置距底板800 mm,俯角10°。注浆管采用4″铝塑管。实际施工中根据现场实际情况、注浆量及跑漏浆情况,对注浆孔覆盖范围、密度、深度和角度随时进行调整。注浆时,注浆眼及顶帮端面出现浆液时立即停止注浆;端面顶帮出现掉渣及片帮等异常情况时立即停止注浆,进行观测无异常后再注浆;一般每孔连续注浆时间以10~20 min为宜。

需要强调的是,严禁向煤层高冒区、空洞区、明火防治重点区等较大空间内直接注浆,严禁使用发泡高分子材料处理自然发火隐患区。当无其他技术方法进行处理时,应当先预处理,实施可控注浆,防止因注浆材料大量聚积而产生的放热反应。

5 强化巷道矿压监测

为了跟踪1406运输顺槽补强支护效果,每隔200 m设置一组顶帮移近量观测站,同时在原巷道顶板离层仪观测的基础上每隔200 m安装一组动态离层监测仪,用于监测二次动压巷道的顶帮移近量和顶板离层情况。根据离层仪监测结果,绝大部分离层仪显示无变化,只有极个别地点离层仪显示浅部离层值为5~10 mm。表面位移监测结果显示,巷道两帮位移量和顶板下沉量明显减小,两帮最大移近量为105 mm,顶板最大下沉量为15 mm。可见,顶帮锚索补强支护与破碎带注浆方法有效地控制了顶板离层和巷道变形。

6 结论

1)二次动压巷道在掘进时支护强度必须提高,支护构件的强度必须相互匹配。

2)高预应力锚索与W型钢带配合使用,将锚索连接成整体,支护强度高,支护整体性好。

3)地质构造带、顶帮破碎带及时采用高分子材料注浆技术有效地保证了顶帮支护的有效性。

4)补强支护的时机必须把握好,补强支护的同时对已施工的锚索重新张拉,提高张拉锚索预紧力水平,通过二次支护提高整体支护强度,控制巷道受动压影响时的总体变形。