大采高综放工作面仰斜开采端面煤岩稳定性数值模拟研究及控制技术

2021-06-25张晋

张 晋

(山西焦煤集团公司 西山煤电官地煤矿,太原 030000)

采煤工作面随采高增加,煤壁稳定性变弱,易发生煤壁片帮及端面冒顶现象,致使顶板条件恶化、沿线支架受力不均,给矿井实现安全高效生产制造了困难[1]。因此,有必要对大采高综放工作面煤壁稳定性影响因素进行分析探讨,才能针对性地对工作面煤壁片帮失稳和端面冒顶采取有效的控制措施。官地矿中四区8#煤层赋存倾角较大,为2°~ 23°,仰斜综放开采工作面会出现支架围岩稳定性降低、片帮加剧、顶板管理困难、发生架前垮冒等一系列问题[2-4]。因此,在含夹矸厚煤层仰斜大采高综放工作面生产中,考虑仰采角度这一重要因素对工作面煤壁稳定性的影响,对于煤壁片帮和端面冒顶的研究具有重要意义。

1 工作面工程概况

官地矿28418工作面采用走向长壁后退式大采高综采放顶煤采煤法,全部垮落法处理采空区,双滚筒采煤机割煤装煤,液压支架支护顶板。工作面实际采高3.5 m,顶煤厚度4.8 m,采放比为1.00∶1.37,小于1:3。工作面选用ZF8200/20/40型高产高效可靠性较好的大采高放顶煤液压支架。工作面整体呈褶皱构造,西北侧向斜构造,轴向76°,两翼倾角3°~ 20°,平均12°,距底板3.0~3.2 m发育一层厚0.20~1.55 m的炭质泥岩夹矸。

2 工作面现场实测分析

2.1 片帮冒顶现场观测方案

1)观测目的。实测含夹矸仰斜开采大采高综放面端面煤壁片帮和顶板冒落规律,为有效控制煤壁的稳定性,减少影响生产的冒顶事故,确保工作面的安全生产提供依据。

2)观测内容。28418工作面煤壁片帮及端面冒顶状态。

3)观测仪器。测杆、钢卷尺若干。

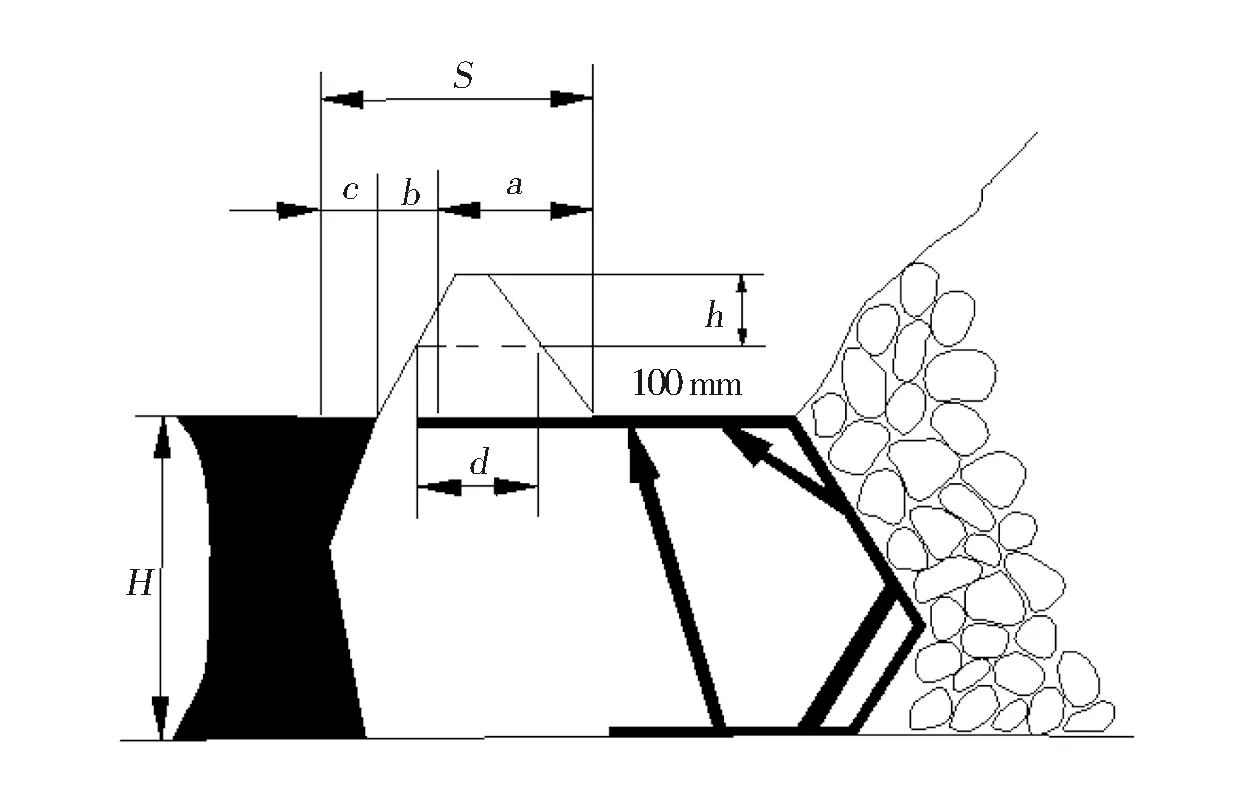

4)观测方法。在准备班进行工作面的片帮冒顶状态观测,在发生煤壁片帮或端面冒顶的地方用钢卷尺和测杆测量,如图1所示的a、b、c、d、h等顶煤破坏参数[5]。

图1 片帮冒顶观测参数示意图Fig.1 Observational parameters of rib spalling and roof falling

2.2 现场片帮冒顶情况

28418工作面自开采以来,受夹矸、大倾角等因素影响,多次出现煤壁片帮和大范围持续冒顶事故,给安全生产带来严重隐患。通过现场实测统计,工作面冒顶主要集中在切眼外70~350 m的范围内,该区域内夹矸层厚度0.8~1.6 m,煤层倾角12°~ 18°。28418工作面发生影响较大的冒顶事故有3次:一次是13 d推进8.9 m(该区域夹矸层厚度0.6~1.6 m),一次是17 d推进7.6 m(该区域夹矸层厚度0.6~1.3 m),一次是11 d推进14.9 m(该区域夹矸层厚度0.9~1.0 m)。期间,煤壁片帮的最大深度达3 m左右。

工作面冒顶时,矿压显现均有不同程度的明显增大,主要表现为端面顶板易于破碎、煤壁片帮增大、安全阀开启率增多、支架下缩量增大等矿压现象。工作面片帮冒顶现场实拍照片如图2所示。

(a)含夹矸工作面端面冒顶

(b)煤壁片帮图2 片帮冒顶现场照片Fig.2 Rib spalling and roof falling scenes

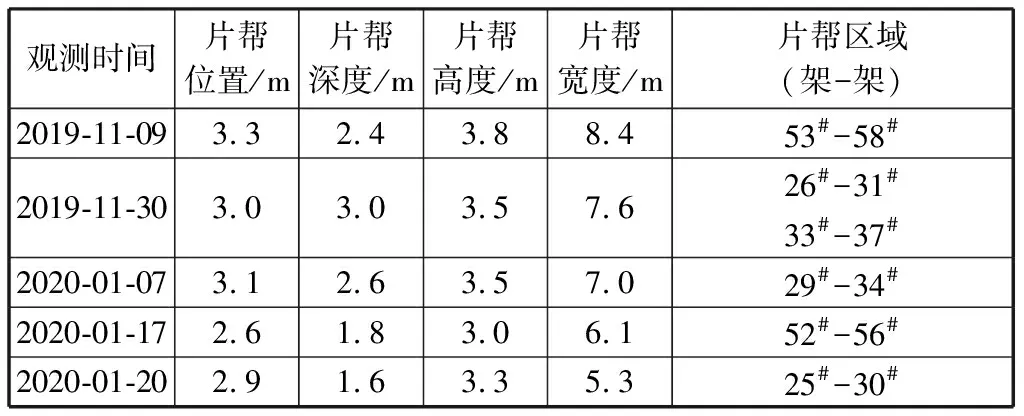

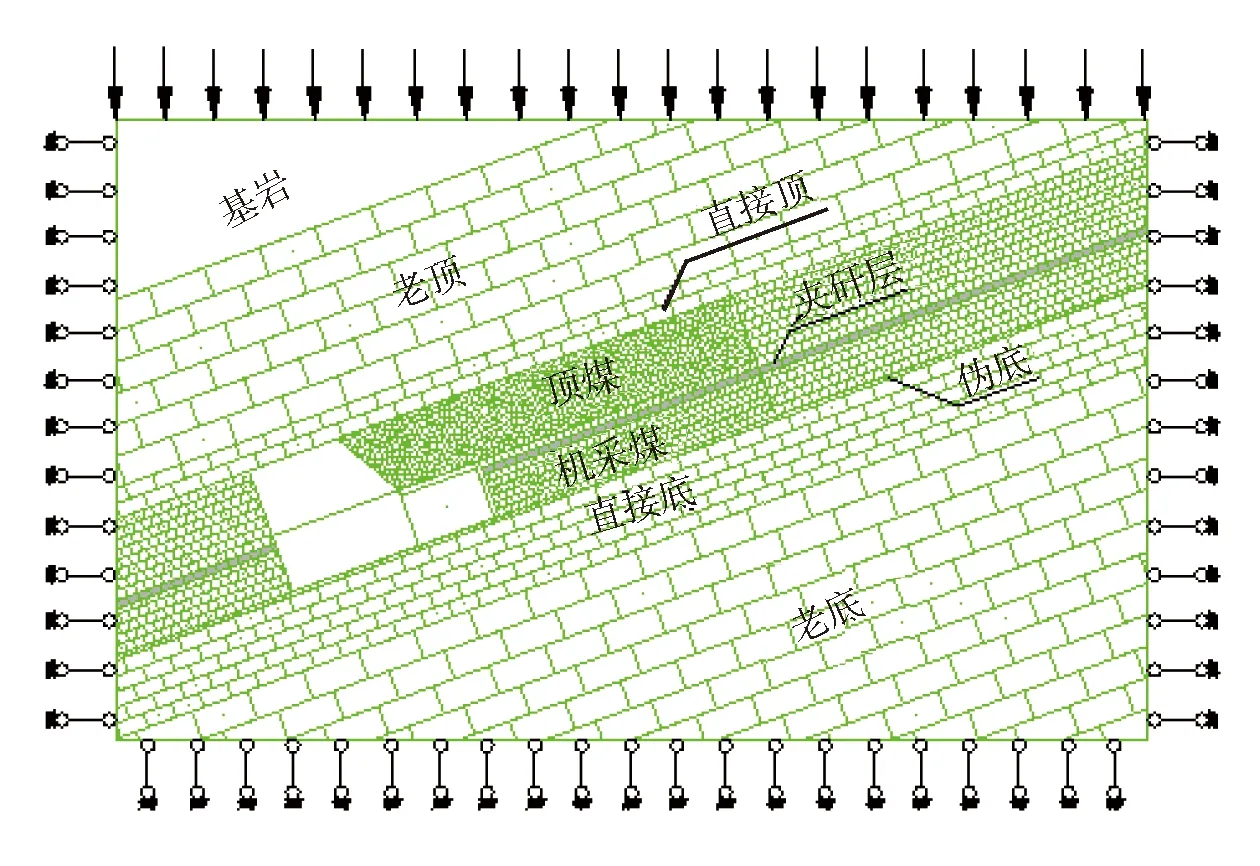

表1统计了28418工作面观测期间的煤壁片帮数据,其中,片帮位置是指片帮的最大深度距离工作面底板的距离。表2统计了28418工作面冒顶事故的发生时间、位置、影响区域及影响程度。

表1 煤壁片帮数据统计Table 1 Rib spalling and roof falling data

表2 工作面冒顶数据Table 2 Roof falling data

由现场实测得知,在检修期间,工作面停机时间长则容易发生煤壁片帮。由于夹矸的赋存层位影响,该工作面的片帮处于3 m左右的位置,位于工作面上部,片帮深度约2 m,片帮宽度约7 m,片帮高度最大为3.4 m。可见煤壁片帮的宽度尺寸远大于其高度尺寸。该现象是由于受工作面煤体的空间尺寸效应影响出现的,且沿工作面的倾向,煤层高度相同的各点位发生片帮的概率相近,煤壁在一处片帮后极易诱发相邻部位的煤壁接续片帮,造成片帮煤体的宽度尺寸一般要大于其高度尺寸。

现场实测发现,现场煤壁片帮的形式以剪切破坏为主,偶尔有拉裂破坏,且冒顶和片帮在时间和空间上是伴随发生的,其相互影响十分紧密。该工作面的顶板周期来压步距估算为15~25 m,平均17.1 m,初始来压步距约为56.5 m,来压呈大小交替,每隔3~5次较小的周期来压会出现一次较大的来压。

3 仰斜开采工作面端面稳定性模拟分析

3.1 数值计算模型的建立

本次选用UDEC(全名Universal Distinct Element Code)数值模拟软件进行模拟,该软件是一种基于离散元法的计算分析程序,其具有复杂接触力学行为的运动机制描述和分析精度为模拟提供了基本的技术保障,可以满足工程行业范围内的常规、超常规工程问题的需求。

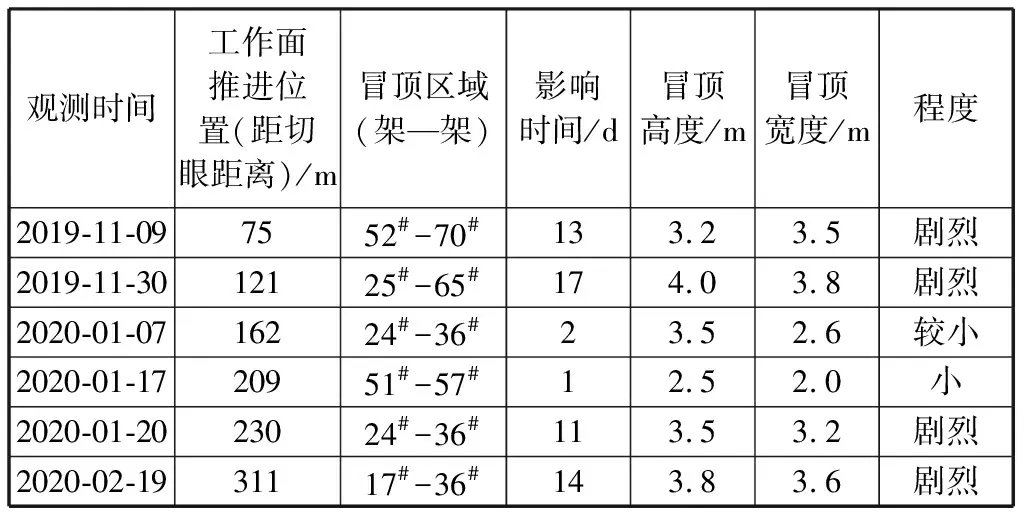

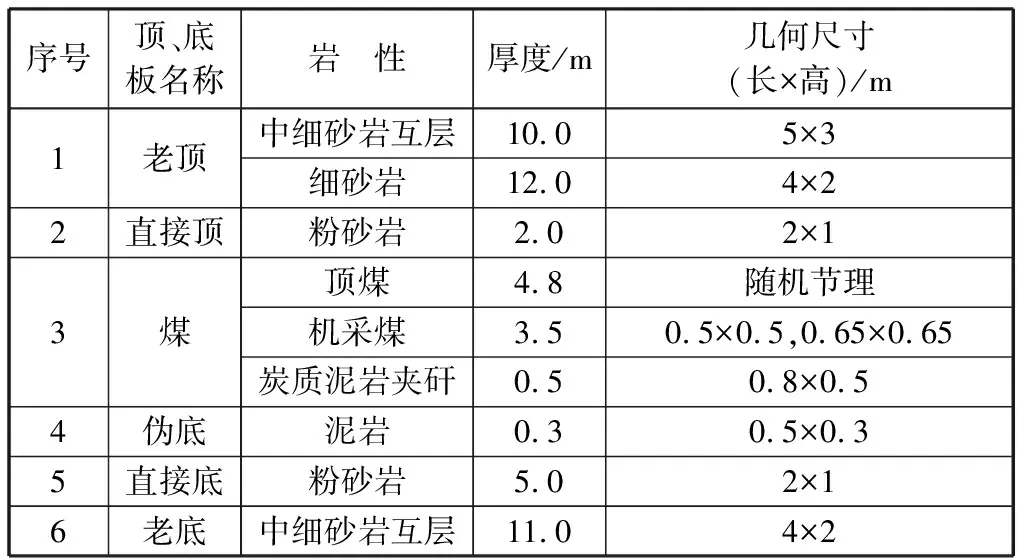

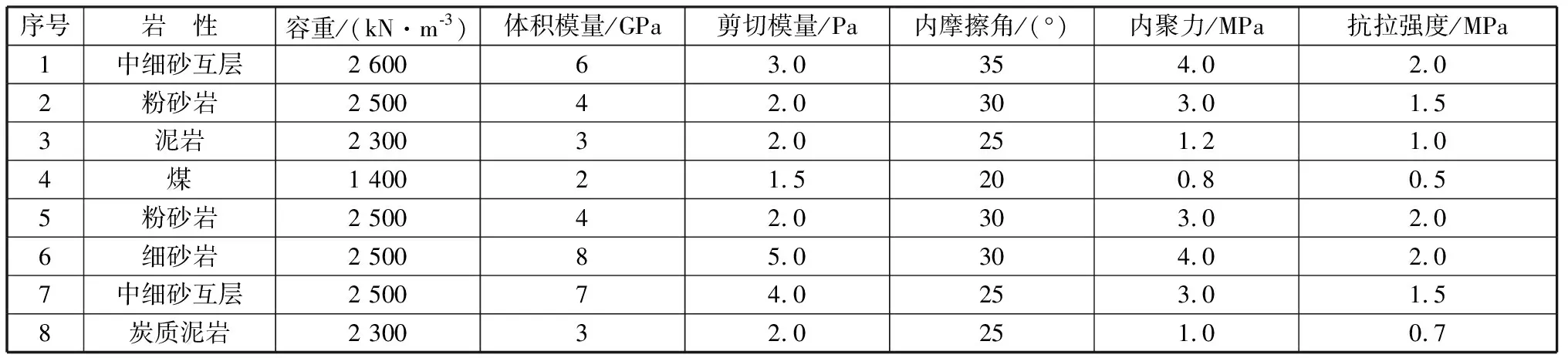

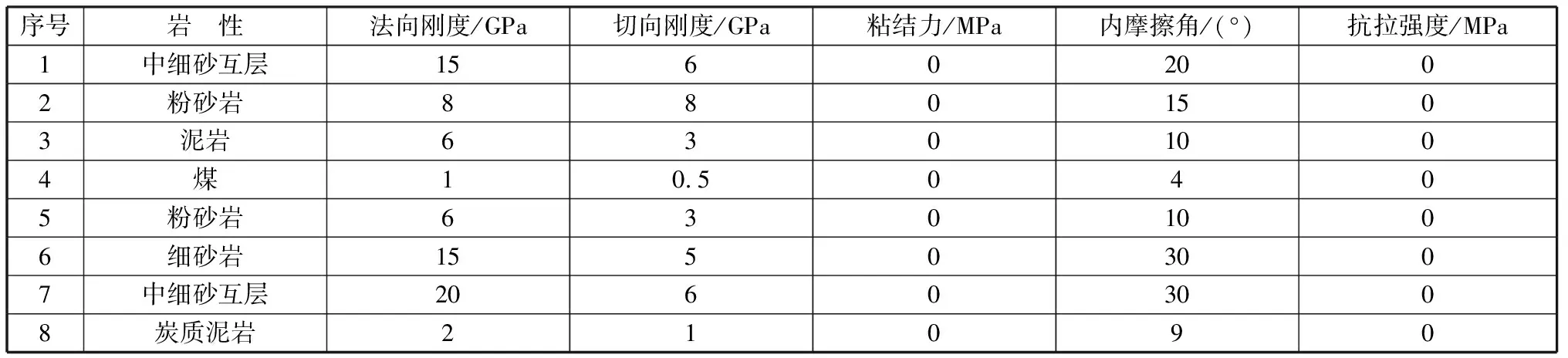

1)根据官地煤矿28418含夹矸仰采综放工作面的地质条件和生产技术条件,考虑到计算需要,设计仰斜综放计算模型模拟开釆深度为428 m,模型长×高=70 m×42 m,模拟煤层赋存倾角分别为10°、20°、25°。模型的直接顶粉砂岩厚度为2 m,老顶细砂岩厚度为22 m,伪底泥岩厚度为0.3 m,直接底粉砂岩厚度为5 m,老底中细砂岩互层厚度为11 m。建立如图3所示的数值模拟模型,各岩层内块体的大小和节理的划分方式如表3所示。

图3 数值模型Fig.3 Numerical simulation model

表3 模型内岩层岩性及节理划分Table 3 Lithology and joint division of strata in the model

下面为本数值模拟计算模型的边界条件。

上部边界条件:上部为应力边界,与工作面埋深(h)有关。为便于研究,将上边界的载荷简化为均布载荷,即:

q=∑γh=25 000×428×10-6=10.7(MPa).

式中:q为上边界的载荷,MPa;γ为容重,取25 kN/m3;h为工作面埋深,m。

下部边界条件:下部边界为底板,简化为位移边界,在y方向为固定-铰支座,即yvel=0。

两侧边界条件:模型的左右两侧均为实体煤岩体,简化为位移边界条件,x方向为固定-铰支座,即xvel=0。

2)模型的力学参数和本构关系。采用Mohr-Coulomb本构模型进行模拟计算,通过对官地煤矿28418工作面现场取样,实验室力学参数测试,最终确定出合理的岩体物理力学参数,如表4和表5所示。

表4 煤岩层力学参数Table 4 Mechanical parameters of coal and rock strata

表5 煤岩层节理面力学参数Table 5 Mechanical parameters of joint surface of coal and rock strata

3)数值模拟方案。支架初撑力设置为6 560 kN,在夹矸厚度为0.5 m且其赋存距煤层底板3.0 m的条件下,变化工作面的仰采角度为10°、20°、25°,分析在三种不同的仰采角的条件下,含夹矸仰采大采高综放工作面煤壁和端面顶板的失稳规律。

3.2 仰采角度对煤壁片帮及端面顶煤稳定性的影响规律

仰采综放工作面顶板受仰斜角度的影响,其自身重力和支撑压力会沿层面产生一个指向采空区侧的分力。这个分力将促使顶煤向采空区滑动,同时,在这个分力的作用下顶煤更容易出现裂隙,变得更加破碎,同时减弱了端面煤岩的稳定性,导致顶板管理困难[2]。

3.2.1 工作面煤壁位移矢量

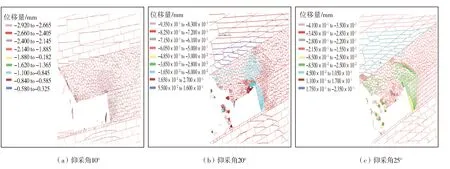

图4为不同仰采角度时的工作面煤壁位移矢量图。

图4 工作面煤壁位移矢量图Fig.4 Displacement vector of coal wall in working face

由图4可知,当仰采角为10°时,煤壁最大外移量270 mm;当仰采角为20°时,煤壁最大外移量630 mm;当仰采角为25°时,煤壁最大外移量为870 mm。随仰采角度增大,煤壁向采空区方向的位移矢量增加。

3.2.2工作面端面塑性区的分布状态

图5所示为不同仰采角度时工作面端面塑性区分布状态。

由图5可知,随仰采角度变大,工作面煤壁和顶煤中塑性区范围不断增加,端面煤岩的破坏程度加剧,塑性破坏区面积不断向煤壁内层扩大,导致工作面顶板的破坏区域增大,顶板管理困难。

图5 工作面端面塑性区分布Fig.5 Plastic zone distribution of working face

随仰采角度增加,顶板下沉量增加,顶煤的移动、变形、破碎程度也逐渐增加。明在相同的支护条件下,随着工作面仰采角度的增加,采动应力朝采空区侧的分力增加,致使工作面端面煤岩体变形,裂隙随仰采角的增加而更加发育,端面顶板随仰采角的增加而更具有冒落倾向。

研究煤壁片帮的重要基础之一就是煤壁前方煤体塑性区的范围,从现有统计来看,煤壁的破坏程度随仰采角度的变化相对明显。仰采角10°时,煤壁破坏深度为2 m,处于相对稳定状态;仰采角20°时,煤壁3 m内为塑性区,破坏深度最大值为3 m,煤壁已经失稳;当仰采角为25°时,煤壁4 m内为塑性区,破坏深度最大值为4 m,煤壁严重失稳。

3.2.3工作面端面顶煤内垂直应力分布状态

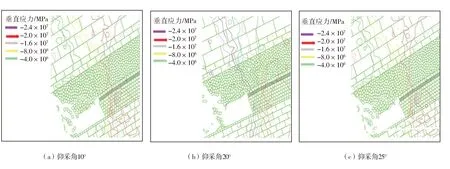

图6所示为不同仰采角度时工作面端面顶煤内垂直应力分布状态。

图6 工作面端面垂直应力分布Fig.6 Vertical stress distribution of working face

由图6可知,随工作面仰采角度变大,超前支承压力峰值和应力集中系数明显增加。

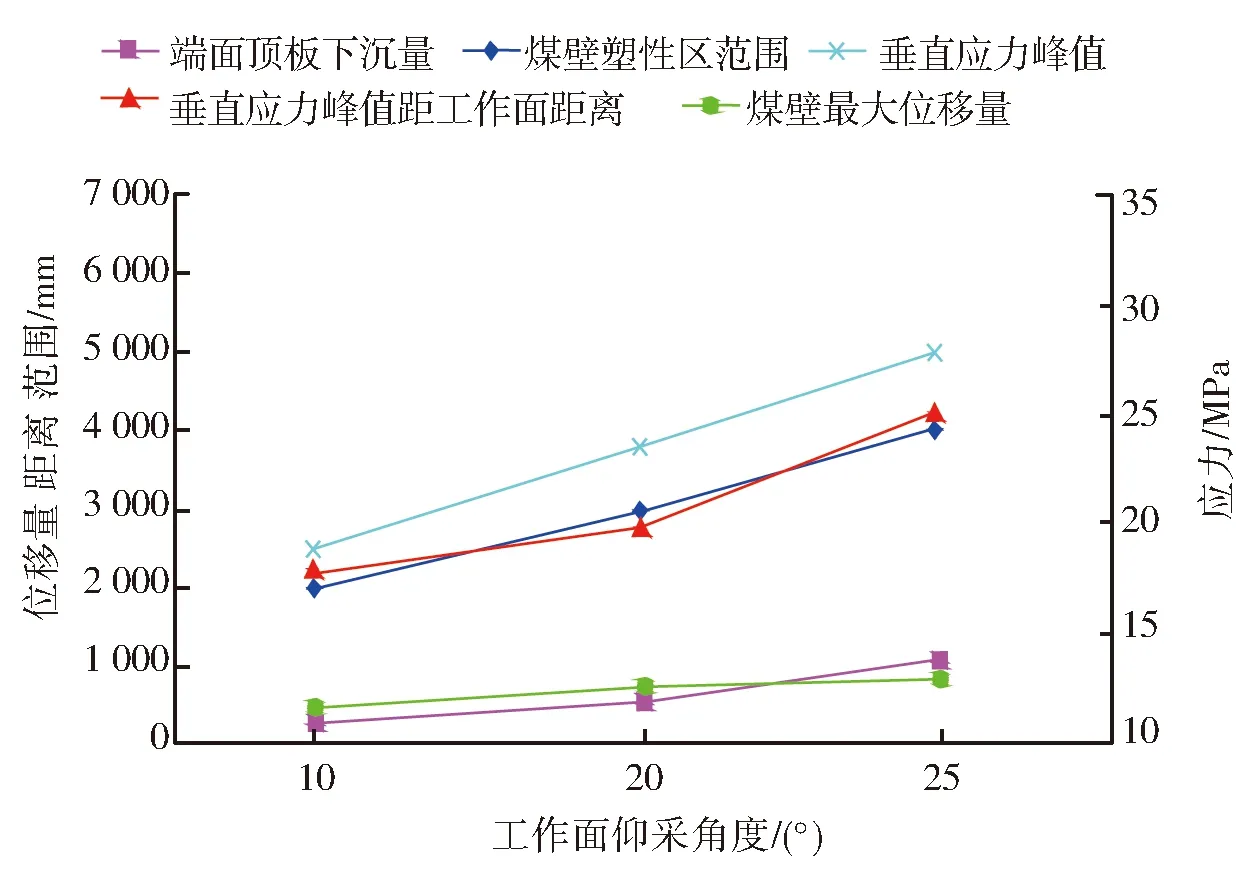

端面顶板下沉量、煤壁塑性区范围、支承压力峰值及其超前距离与仰采角之间的关系如表6和图7所示。

图7 工作面端面参数与仰采角的关系Fig.7 The relationship between working face parameters and upward mining angle

表6 模拟结果Table 6 Simulation results

随仰采角度增大,塑性区范围和应力集中系数等有显著增加,煤体自重和顶板压力向采空区侧的分力也随之增加,煤体受到的拉力也大幅增加,煤壁的破坏程度和深度随之增加,煤体稳定性进一步恶化。

3.3 数值模拟结论

当模拟的仰采角变大时,因端面围岩压力朝采空区侧的分力值增加,所以相同支护条件下,工作面端面顶板稳定性变差,顶板管理更加困难。随仰采角变大,煤壁逐渐失稳,煤壁塑性区范围和煤壁位移量也随之增加,当工作面仰采角度大于20°时,煤壁的片帮深度会随着工作面仰采角度的增大而迅速增大。所以,当煤层倾角大于20°时不适合采用仰斜综放开采。

4 仰采综放工作面端面稳定性控制措施

4.1 合理的仰采综放工作面回采工艺

1)要合理控制采高,严禁超高回采。降低煤壁高度有助于提高煤壁稳定性。

2)要保证割煤工程质量,采煤机割煤时要跟顶跟底。顶梁上方松软顶煤出现的主要原因就是顶板被割成台阶状。割煤留伞檐、丢底煤,会导致推移刮板输送机和拉移沿线液压支架变得困难,难以实现快速移架,使顶板管理困难[6]。

3)作业过程中支架工与采煤机司机必须密切配合。仰采割煤过程中,采煤机机前滚筒割过,须有一名支架工立即伸出伸缩梁,滞后采煤机后滚筒3个架及时追机移架。若移架后煤壁端面距大于340 mm,及时伸出伸缩梁护顶。

4)遇顶板破碎、构造影响区域,严禁放煤作业,并且要及时超前拉架护顶护帮。

4.2 加强沿线支护管理

支架的支护质量直接影响到工作面端面顶板和煤壁的稳定性。所以,在回采过程中要确保以下四点。

1)加强检修,确保支架的完好性。严格按照操作规程使用、维护和检修液压支架[7]。

2)确保支架的初撑力不低于6 560 kN,支架接顶严实护帮牢靠。

3)沿线支架的俯仰角不可超出规定。通过现场实测分析和相关资料得知,28418综放工作面使用的ZF8200型支架的最佳工作状态是当仰角小于7°时。

4)擦顶带压移架,特别是顶煤较破碎区域严禁降架后卸载移架,在移支架时,一边收前伸缩梁一边带轻载移架。

5 结论

工作面仰采角变大时,由于工作面端面围岩压力沿工作面推进方向的分力增加,在相同的支护条件下,工作面端面顶板稳定性较差,顶板管理愈加困难。煤壁的稳定性也随仰采角的增加变差,煤壁塑性区范围和煤壁位移量也随之增加,当工作面仰采角度大于20°,煤壁的片帮深度会随着工作面仰采角度的增大而迅速增大,所以,当煤层倾角大于20°时不适合采用仰斜综放开采。