橡胶集料改性混凝土高温后单轴受压试验研究

2021-06-25马四军白亚强韩轶飞

马四军,白亚强,韩轶飞

(1.中牟县建设工程质量监督站,河南 中牟 451450;2.郑州大学 综合设计研究院有限公司,河南 郑州 450002;3.河南省城乡规划设计研究总院股份有限公司,河南 郑州 450044)

混凝土结构是我国土木工程领域中主要的结构形式,由于其取材容易、耐久耐火性能良好、整体性好以及保养费用低等特点,已经成为建筑、道路桥梁等各类工程中使用最为广泛的材料。新型混凝土的研发一直是我国专家学者所探究的重要领域,如橡胶集料混凝土、钢纤维混凝土、聚丙烯混凝土以及碳纤维混凝土等[1]。以掺加废弃橡胶制备的颗粒为细骨料的橡胶集料混凝土,一方面可以重复利用废弃橡胶,对生态环境起到保护作用;另一方面掺入橡胶可使混凝土具有降噪隔音、轻质、耐久性好和弹性减震等特点。为了使新型橡胶集料混凝土在工程实践中得到更好的应用与发展,国内外专家学者做了大量研究。

刘松岸等[2]研究了不同改性方法处理橡胶颗粒后对橡胶混凝土力学性能及耐久性的影响,研究发现,合成树脂对橡胶混凝土力学性能和耐久性提升较为明显。Ganjian等[3]研究了不同橡胶掺量混凝土的性能,通过力学性能试验及耐久性试验发现掺入5%的橡胶集料对混凝土性能没有太大的改变,随着橡胶掺入量的增多混凝土混合物的性能改变逐渐增大。Atahan 等[4]指出橡胶集料用量的上升会使混凝土抗压强度及弹性模量降低,同时显著增加了耗能能力,橡胶颗粒代替率20%~40%的混凝土,可用于有一定强度、对抗断裂性和能量耗散需求的位置。陈卓明等[5]进行了橡胶混凝土胶凝材料改进试验研究,确定了丁苯胶乳的掺量为5%时橡胶混凝土的综合性能最优。夏孝维等[6]用三种废弃轮胎橡胶粉按不同的比例掺入碾压混凝土中,进行了轴心抗压强度试验研究,得出橡胶粉掺量相同时80目橡胶颗粒配置的混凝土强度最高。白亚强等[7]进行了改性橡胶集料掺入机制砂和天然砂混凝土中的试验研究,通过对比发现机制砂混凝土掺入橡胶集料要比天然砂对混凝土强度影响更大。陈爱玖等[8]对改性橡胶混凝土进行了力学性能试验研究,通过改变掺入橡胶的粒径,和不同浓度的NaOH改性溶液进行试验,结果表明,相同橡胶掺入粒径大的混凝土力学性能比粒径小的有所降低,5%浓度的NaOH改性溶液对提高混凝土的力学性能效果最好。王婷雅等[9]通过对不同粒径的橡胶混凝土低温抗压强度试验,得出温度为-20 ℃时,粒径为3~6 mm 的橡胶混凝土具有最佳的力学性能。综上所述,目前对橡胶混凝土的研究多以改变橡胶掺入量和橡胶粒径居多,而对橡胶混凝土高温力学性能的研究较为少见。橡胶混凝土由于掺加了橡胶粉末(颗粒),其在高温作用下内部结构的变化比一般混凝土更为复杂,破坏机理相较普通混凝土结构有所不同。因此,进行橡胶混凝土高温损伤的研究具有重要意义。

综合前期对橡胶混凝土常温下力学性能试验结果[7],本文选用粒径为3~5 mm的橡胶颗粒制作橡胶集料改性混凝土试件,对其高温作用后的轴心抗压强度和应变幅值进行试验研究,分析了改变受热温度及橡胶掺入量对橡胶混凝土的单轴应力-应变关系的影响。

1 试验概况

1.1 原材料

水泥为河南太阳石集团生产的42.5级普通硅酸盐水泥,粗骨料产自河南荥阳贾峪,石灰石质碎石,粒径5~20 mm连续级配,细骨料产自河南鲁山,细度模数为2.9,粉煤灰产自河南孟津中联,Ⅱ级粉煤灰。减水剂为河南辉县庆喜建材有限公司生产的QX-GX高效减水剂。橡胶集料产自河南焦作某橡胶厂,粒径为35 mm连续级配,表观密度为1 080 kg/m3,试验前,采用3%的NaOH溶液对橡胶颗粒浸泡12 h进行改性处理。

1.2 试件设计

试件尺寸为(100×100×300) mm,掺入的橡胶集料与细骨料等体积替代,掺量分别为0%、10%和20%,试件编号分别为RC(Reference Concrete)、CRC(Crumb Rubber Concrete)-10和CRC-20。本试验一共浇筑了36块试件,每个掺量等级设4组试件每组3块。试件浇筑完成后,用不透水的薄膜将其覆盖并放入实验室静置24 h,拆模后标准养护28 d再静置10 d后进行高温试验。橡胶集料混凝土的配合比见表1。

表1 橡胶集料混凝土配合比

1.3 高温加热和单轴压缩试验

图1为试验装置图。试件先在高温试验炉中加热,加热等级分别为20 ℃、300 ℃、500 ℃和700 ℃,为使试件表面及内部温度统一,本试验装置加热到目标温度后保持恒温加热90 min,然后取出试件自然冷却到室温再进行单轴压缩加载试验。单轴压缩试验采用加载速度控制方式,加载速度为0.3 MPa/s,直到试件被破坏丧失承载力时停止加载。

图1 试验装置

2 试件破坏现象与形态

图2为未经过高温加热不同掺量的橡胶集料混凝土单轴压缩试验破坏形态图。从图2可以看出,橡胶掺量的增加明显改变了混凝土的塑性,未掺加橡胶的混凝土在加荷条件相同时产生的破坏程度要远超掺入橡胶的混凝土。试验初期试件(RC)表面出现了比较细微的纵向裂纹,随着荷载增加接近极限时,纵向裂纹迅速扩展为一条纵向主裂缝并伴随多处细长的微裂缝,这时试件承载力丧失,然而橡胶集料混凝土(CRC)并未出现这种贯穿式的主裂缝,在其承载力丧失后整体形态保持的比较完整,同时橡胶掺量为20%的混凝土比10%的更完整,表明橡胶掺量的增加在降低混凝土轴心抗压强度的同时也改善了其延性。

图2 常温下轴心抗压试验中不同橡胶掺量试件的破坏形态

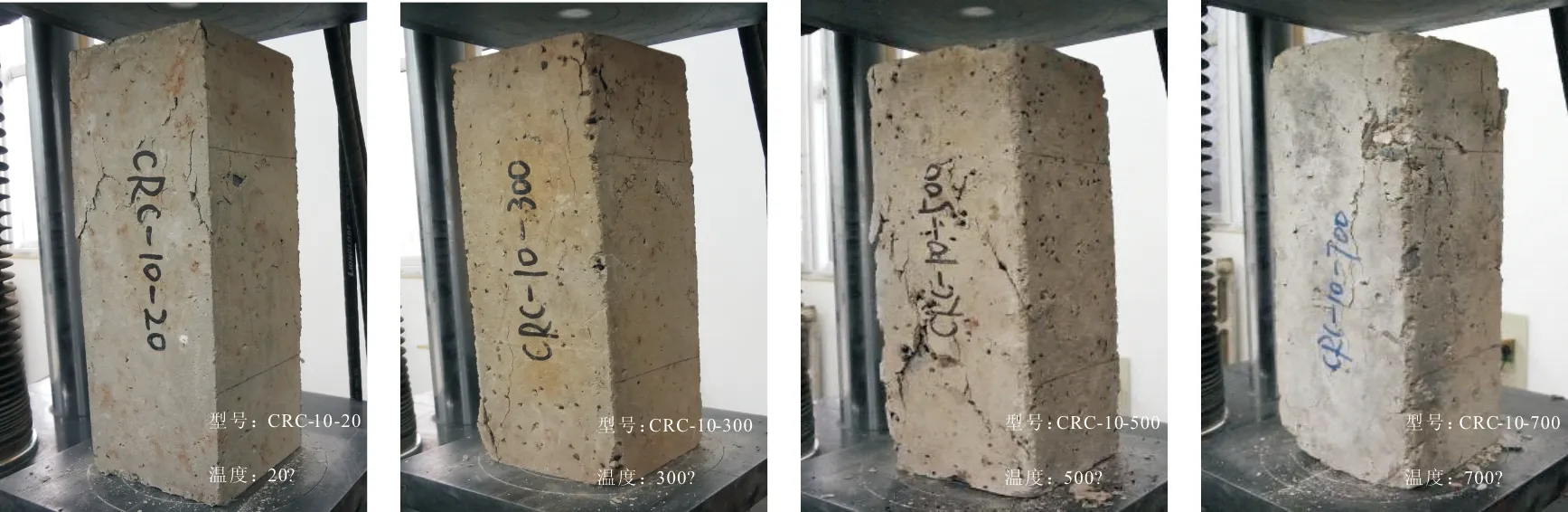

橡胶混凝土在经过高温加热后,掺入混凝土的橡胶颗粒会发生质变致使混凝土结构变得疏松,同时混凝土中的水和水泥石经历高温作用后会减少和产生化学反应,使得混凝土的致密性严重下降,因此试件的弹性模量也会有不同程度的下降。图3为经受不同高温后橡胶混凝土试件的轴心受压破坏形态(以橡胶掺量10%的混凝土试件为例)。

图3 橡胶集料混凝土经受不同高温后单轴受压破坏形态(橡胶掺量10%)

从图3可以看出,橡胶掺量相同时高温加热过后的混凝土试件和常温下对比都会存在不同程度的轻微裂缝,在单轴受压加载条件下,试件裂缝会沿着这些既有裂缝不断扩展同时仍以纵向裂缝为主,橡胶混凝土的轴心抗压强度随受热温度的升高而减小,当其承载力完全丧失后其完整性也越差。

3 试验结果与分析

橡胶集料混凝土在经过不同高温加热后,自身内部结构发生了很大的变化,掺在混凝土中的橡胶集料随着温度的升高达到自身熔点后会液化,更有甚者可能汽化消失,那么混凝土本身就会从内到外产生许多不均匀的孔状结构,同时高温后产生的微裂缝会连通这些孔洞,使得原本密实的混凝土结构变得疏松易碎,当受到外荷载作用时极易发生破坏,这对混凝土的力学性能造成了严重的影响。试验结果表明,高温后橡胶混凝土的应力-应变曲线更趋于平缓,但轴心抗压强度损失比普通混凝土要严重。

3.1 轴心抗压强度

试件经历高温加热后,随着受热温度的增加,轴心抗压强度明显下降,且橡胶集料混凝土强度折减与橡胶掺量呈正相关关系,橡胶混凝土轴心抗压强度损失比普通混凝土更为严重。普通混凝土在经历300 ℃ 高温后轴心抗压强度的损失在5%以内,而橡胶混凝土损失了24.67%和37.82%,试验结果如表2所示。

表2 橡胶集料改性混凝土高温后轴心抗压强度及折减率 MPa

3.2 不同橡胶掺量混凝土高温前后的单轴应力-应变关系

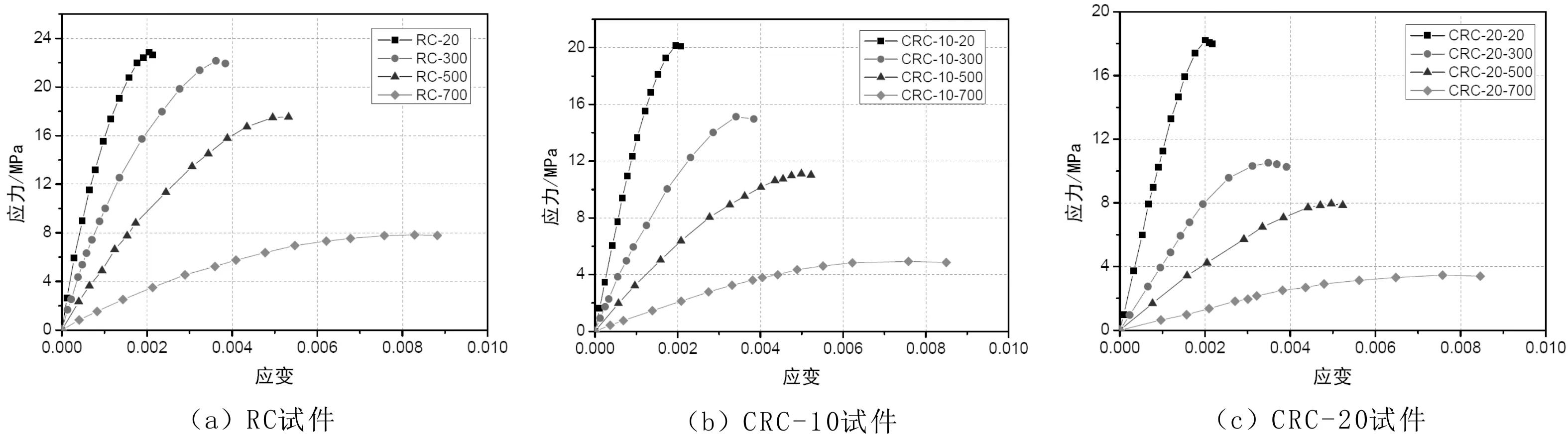

不同橡胶掺量混凝土在经过高温加热后其应力-应变关系如图4所示。

图4 不同橡胶掺量试件随温度变化的应力-应变曲线

由图4可以看出:试件在经过高温加热后,应力-应变曲线发生了较大的变化,橡胶掺量相同时,峰值应力随着受热温度的升高而降低,对应峰值应变不断增大;掺入的橡胶颗粒增多时,峰值应力随橡胶的掺入量呈负相关关系。仔细观察应力-应变曲线,可以看出,高温作用后应力-应变先近似呈直线增长,随温度不断增高后斜率却大幅下降,造成这样的原因是,试件随温度的升高其表面裂缝进一步延伸,应变增大的同时应力与低温时对比明显减小,裂缝停止延伸时应变达到了极限值,对应的应力不再增加,同时试件表面裂缝随橡胶掺量增多而增加,但均未出现脆性破坏。

3.3 不同橡胶掺量混凝土高温后单轴应力-应变关系拟合

不同橡胶掺量和不同温度作用下应力-应变数据进行拟合得出的橡胶掺量和单轴应力-应变关系的拟合曲面如图5所示。

图5 不同橡胶掺量混凝土高温后单轴应力-应变关系拟合

由图5可以看出:500 ℃高温后试件的峰值应变约为常温条件下的2倍,700 ℃高温后试件的峰值应变约为常温条件下的4倍,受热温度相同时,未经过高温加热的试件橡胶掺量对其应力基本无影响,高温作用后橡胶掺量越多峰值应力越低。

4 结论

通过改变橡胶掺量及受热温度等条件对橡胶混凝土试件进行了高温后轴心受压测试,观察其破坏形态,得出橡胶掺量与受热温度对应力-应变关系的影响,分析得出以下结论:

(1)橡胶混凝土在单轴轴心受压状态下的峰值应变受橡胶掺入量的影响,掺入橡胶的混凝土比普通混凝土在丧失承载力后更能保持相对完整的形态,裂而不碎,且橡胶掺量越大,试件破坏后的形态相对更完整。

(2)与普通混凝土相比,随受热温度的增加,橡胶混凝土的应力-应变曲线更趋于平缓,极限应力减小,极限应变在500 ℃高温后约为常温条件下的2倍,700 ℃高温后的峰值应变约为常温条件下的4倍;随橡胶掺量的增加,试件的应力-应变曲线亦趋于平缓,极限应力降低。

(3)高温后橡胶混凝土的轴心抗压强度应力峰值损失较大,在受热温度300 ℃后就折减约25%~38%,比普通混凝土损失更加严重,因此要高度重视橡胶混凝土高温力学性能的劣化问题。