某自行加榴炮协调器改进

2021-06-25夏天鲁玉祥宋华斌侯立国

夏天,鲁玉祥,宋华斌,侯立国

(1.西安工程大学,陕西 西安 710048;2.西北机电工程研究所,陕西 咸阳 712099)

火炮自动装填系统作为火炮装备的重要组成之一,是实现火炮高射速的重要技术保证。协调器是火炮自动装填系统中一个重要组件,它的作用是将来自于弹仓(药仓)的弹丸(装药)自动协调至与炮膛轴线并齐。协调器能否稳定、准确地将弹药协调至相应位置,直接影响火炮发射速度,同时也影响到了装填系统可靠性[1]。

目前对某自行加榴炮协调器进行研究的相关文献资料较多。其中,文献[2]对协调器进行了受控动力学分析,用MATLAB优化工具箱对PID控制器增益进行了优化,并利用有限单元法对4种截面尺寸的柔性协调臂模型进行了分析比较,得到了较优的截面形状。文献[3] 对协调器建立了包含多体动力学、液压、电机和控制的多学科仿真模型,构建了联合Isight、MATLAB和RecurDyn的动作可靠性计算流程,对某弹药协调器进行了动作可靠性估计;文献[4]利用Simulink建立了火炮弹药协调器机电系统模型,并对定位过程中的不确定性因素进行了分析,将获取的定位误差值进行加权取和,通过粒子群算法对此加权和进行了优化,能够间接提高协调器的定位精度。

以上文献分别从协调器的控制系统、结构和运行精度及可靠性等角度进行分析研究,并提出了一定优化方案,但未从根本上解决电机及蜗轮蜗杆运行故障率高的问题,协调器中电机驱动力输出不稳定的情况并未得到彻底解决。在早期的诸多研究中多是通过增强装置零部件的方式对协调器驱动装置进行优化,虽有所缓解但是系统质量也相应增加。

笔者以某自行榴弹炮协调器为研究对象,通过对协调器运行状态及故障进行统计分析,针对出现的问题,通过对协调器驱动方式的改进,从设备构成层面解决协调器运行故障率高的问题,通过使用油缸驱动对驱动电机输出不稳定性进行改进,同时还增加运行力矩宽度可以更好的对协调器系统进行增强。

1 协调器运行故障分析

1.1 故障情况描述

某装备协调器工作结构简图如图1所示,该协调器由两个串励式直流电机并联,下级连接到减速传动机构,减速机构包括两级直齿轮和一级蜗轮蜗杆齿轮,同时辅以油缸为主体的小平衡机助力,在两者共同作用下维持协调臂的平稳运行[4]。为了保证射速,协调器协调时间必须控制在2 s以内。

在协调器的实际使用中,协调器发生的故障统计如表1所示,可以很明显地看到电机驱动装置故障占所有故障将近一半的比例,其中电机及驱动器械损坏占35.3%.

表1 协调器故障统计表

通过统计,可以发现故障多发于驱动装置。协调臂协调时,协调臂绕耳轴回转,小平衡机平衡重力矩,减小电机功率。小平衡机与火炮气液式平衡机原理相同,在实际工作过程中对气液比和压力有相应要求,当气液比或者压力调节不当时,就会造成平衡性能变差,导致电机及驱动器件过载损毁。同时,齿面磨损也是传动机构故障的主要诱因之一,随着运行次数增加,在接触应力和摩擦力的共同作用下齿侧间隙会逐步变大,造成传动误差和空程误差。传动误差反映在减速齿轮单向回转时,由于齿轮切向综合误差,造成传动链传动形成齿轮的微小偏差,从而出现协调器运行未达到规定精度的现象[5]。协调器在双向反复动作时,由于齿轮副中的间隙误差产生滞后量,齿轮由正向旋转改为反向旋转会出现空程误差,因此从动齿轮运行时会产生齿面啮合跳动。长此以往,协调器在运行时由于齿轮啮合磨损造成传动链空回效应加剧[6],加上弹药负载等多重影响从而造成协调器的故障。

1.2 协调器故障分析

当驱动电机驱动协调臂时,齿间会产生齿间隙增大的情况,在驱动电机启动瞬间,协调臂所受到的齿轮传动啮合接触冲击也会随之增加,使整个啮合线齿面上的作用力都将发生变化[7],在长期使用

后,产生的绕度也随之变大。

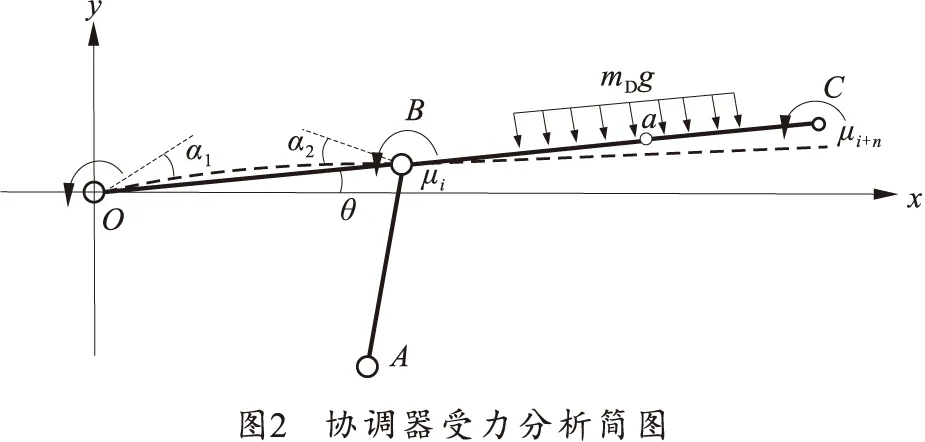

如图2所示,协调器在耳轴支点O处采用串励式直流电机并联驱动,该电机特点为启动响应迅速,且扭矩大,啮合接触冲击将传递到协调臂,其输出转矩为Tz=CTΦIa,CT为电磁转矩系数,Φ为主磁通,Ia为电枢电流[3]。

随着电机驱动齿轮以及齿轮轴将驱动力矩作用于协调臂,协调臂在运行时会出现振动的现象,振动在O-xy平面内做纵向运动,并随电机的驱动力矩增加而增加[8]。可以发现当忽略剪切力变形及截面绕中性轴转动惯量的影响,由欧拉-伯努利模型可知,在协调臂OC上取任意x处长度为dx,当在瞬时t时,则具有纵向位移y(x,t),此时dx上分布外力为q(x,t),外力矩为mw(x,t)。已知协调臂截面面积为S,ρ为材料密度,E为弹性模量,I为截面惯性矩,则受力方程为

(1)

根据协调臂受力情况,协调臂弹性动力响应根据文献[8]中假设模态法和有限单元法,将协调臂离散为多个梁单元,图2中表明为第ui点(油缸在协调臂支点后一点)和第ui+n点(协调臂尾端)之间任意点a点,则点a的动能可表示为

(2)

式中:mi为质量矩阵;zi为第i个单元的节点位移向量。根据文献[9]可知协调臂的有限单元-梁单元的已知质量矩阵mi,22(4×4),m的元素矢位移节点为非线性函数,其势能仅仅取决于弹性变形且与协调臂旋转角度无关。因此可以认为协调臂的振动不是由于真实的阻尼力引起的,而是由于弹丸的势能与电机及齿轮传动动能的非线性部分引起。

由此当弹体自重mD,则弹体质量均匀分布作用协调臂自由端时,不考虑当托弹盘运动时对协调臂及协调器系统产生的影响,此时该标架内协调臂状态只受驱动力和弹丸重力影响,则可以通过协调臂在以点ui组成的新标架内直观看到协调臂任意点受迫振动情况,其在全系统受迫振动方程如下:

yi(x)=Ci[cosεix-coshεix+

ri(sinεix-sinhεix)],i=1,2,…

(3)

(4)

根据以上计算,当采用串励式直流电机并联驱动时可能引起协调臂的受迫振动,而受迫振动为系统的不良振动,进而引起电机驱动器件以及蜗轮蜗杆损坏等故障,严重影响了装备的使用寿命和运行精度。当协调臂带弹时,协调臂由于弹性形变使弹丸定位产生了一定的振动位移,同时影响了后续作业精度[10]。在实际使用中协调器托弹盘打开时静力变形为1.30 mm.

在整个协调器系统中,还需要考虑到托弹盘摆动时转动量和剪切变形对协调臂振动的影响,以及齿轮传动啮合接触冲击产生的振动,这些振动虽然不施加在主惯性平面内,但是会与运行振动产生振动耦合,对协调器本身的影响将会是不可逆的。因此无法满足托弹盘在输弹线上输弹前后位置变化量左右和上下均不大于3 mm的定位精度技术要求,当协调臂刚度不足时,协调定位的弹性变形量同样会影响协调器的定位精度。

依据文献[11]中,使用FMECA(故障模式、危害度分析)和DEMATEL(决策实验室)方法,对协调器的故障模式与故障危害度进行排序,其结论描述顺序为蜗轮蜗杆间隙大、电位计调整不到位、电机故障等,故障直接导致了协调精度低、空回和振动过大等故障结果。

根据得出的协调臂运行响应情况,对协调臂尺寸和质量进行综合考量,协调臂不仅需要轻量化,尺寸也要尽可能小,结合当前分析,提高协调臂的结构刚度,可以进一步提高运行精度。同时使用油缸直接驱动相比于电机驱动,具有良好的过载能力,避免了大电流驱动,同时解决了当电机与小平衡机在协同动作时,小平衡机气液比或压力调整不当导致的平衡效果变差、电机或驱动器件损毁等问题。

2 协调器的改进

2.1 协调器的改进方案

通过对协调器故障的分析,对协调器系统方案进行了改进,如图3所示。

为了使协调器工作更加的平稳、快速、定位准确,改进后的协调器驱动方式与之前相比做出了如下改进:改进后的协调器取消了驱动电机、减速齿轮组,单独使用油缸为协调臂提供驱动力,使协调臂角加速度曲线更加平滑,不再受到因为机械性能因素造成的故障问题[12],使结构大幅简化,避免由于大功率驱动元件使用所引发的协调器机械故障;同时由于油缸和协调臂自然形成稳定的三角形面,对定位和运行稳定性有较大的提高,同时对后期维护保养也降低了难度。

从工作性能看,使用液压传动装置的协调器功率输出更为灵活,调速方式也相对简单,通过比例阀可以较为容易地控制协调器液压油缸动作。同时液压传动也具有体积小且输出功率大的特点,相比于电气装置,液压装置能量传动与能量密度更高,传动更为灵活,可获得高速且高功率密度,容易实现无级变速,具有良好的动态品质。

在液压控制系统的设计上,改进后的协调器采用带手动功能的电动操纵阀控制的方式,其中手动功能作为紧急状态下备份[13]。目前的控制阀的作业形式有两种,一种是阀控式系统,一种是容积式控制系统。虽然液压控制阀的形式不同、优点各异,但阀控式更加符合协调器的使用特点,因而在协调器液压系统的设计上选择使用阀控式液压控制方式。

在协调臂运行闭环过程中,首先控制器实时根据射角传感器与协调器传感器的差值,通过输出电信号控制比例阀开度得以控制协调速度[14]。协调的过程可被划分为高速运行和低速运行两个阶段。当传感器差值大时阀开度大,协调器进行高速运动;在即将到达预设位置前,传感器差值降低至阈值,控制阀开度随之降低,运行速度降为低速,协调器以较低速度进入预设位置,到达预定位置后,关断比例阀,协调器停止运动,液压系统进行保压维持;返回时采用相同控制方式,只是不再采集射角传感器的值,以一个确定值作为基准与协调编码器进行比较。

协调臂驱动液压系统框图如图4所示,改进后的协调臂液压驱动控制,采用速度环和位置环控制的方式实现协调器的数字化控制,提高停位精度。将协调行程分为高速和低速两个阶段,既提高了运行可靠性,同时也降低了不良振动对设备运行的影响。改进后的协调臂液压驱动控制解决了驱动电机和齿轮组运行故障带来的可靠性降低的问题[15],为进一步提高装备运行效率提供先决条件。

2.2 改进后协调器有限元仿真验证

协调器在弹药自动装填系统中,主要功能是接收弹丸并进行协调,使得弹丸轴线与待发射状态下的炮管轴线平行,并提供平稳的弹丸输送平台。因此针对改进后的协调器在25°、65°射角装填条件下的工况进行有限元仿真分析。

在仿真时为避免系统过于复杂,将协调臂、托弹盘支架分别简化为连续体,前后支臂分别绕各自转轴转动,油缸绕安装轴转动,活塞杆沿推动轴平动,施加弹丸质量为50 kg,托盘、油缸组件也将以质点形式分别施加于对应位置。仿真初值状态为当协调器到达推弹机链头推弹接口位置,利用动态有限元仿真计算当弹协调器协调至25°、65°射角时的等效应力及托弹盘协调到位后协调器的弹性位移。

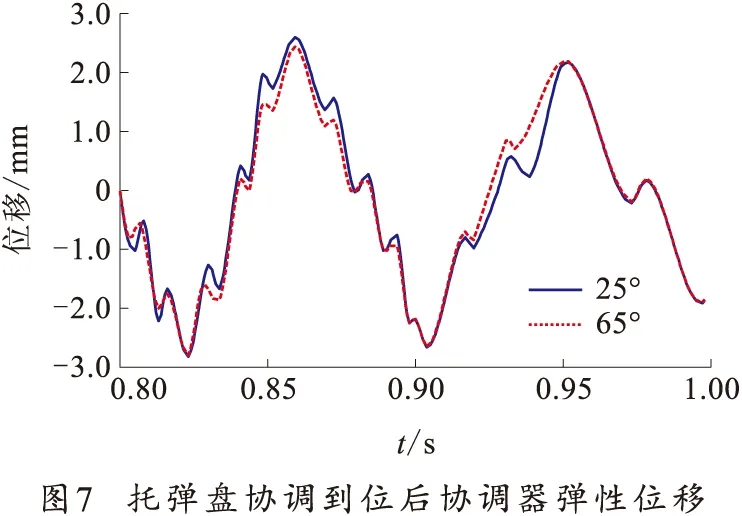

经有限元仿真,协调器协调至25°和65°时,协调器等效应力如图5、6所示,托弹盘协调到位后协调器弹性位移曲线如图7所示。

相同条件下,经有限元仿真协调臂在水平位置托弹盘带弹翻转时的最大静力变形情况如图8所示。

仿真计算表明,射角25°和65°装填时,最大等效应力分别为104.8、87.6 MPa,协调到位后协调器弹性位移分别为2.81、2.80 mm.同时,协调器在水平位置时托弹盘带弹打开时最大静力变形为0.54 mm.从改进后协调器有限元仿真结果看到,当协调器协调运动时,协调器最大工作应力符合设计要求。虽然在协调到位后协调器进行了小幅度振动,但是改进后协调器弹性位移满足精度要求,横向最大变形量降低0.76 mm,说明协调器改进后相较之前刚度特性得到提升,同时具有良好的强度储备。

2.3 改进后协调器动力学仿真验证

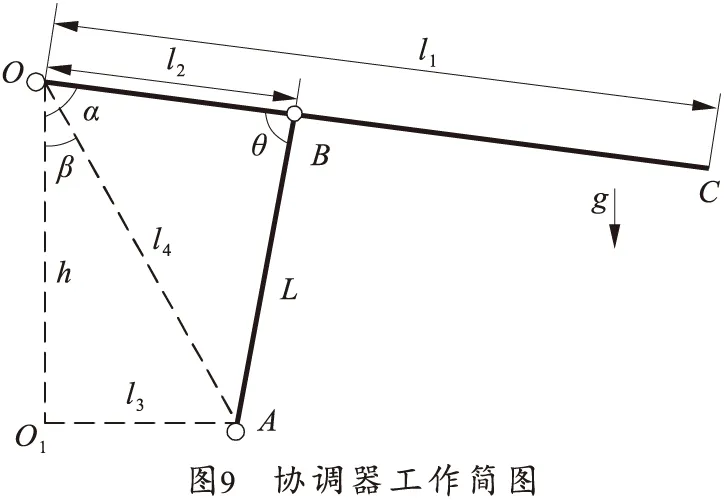

改进后协调器结构如图9所示,协调器在液压油缸的驱动下绕中心轴点O转动,此时协调器本体质量为mx,转动惯量为J,油压油缸驱动力为F,其中∠OBA=θ,∠O1OB=α,∠O1OA=β,协调臂OC为l1,油缸两个铰接点AB为L,油缸支点A与中心轴O距离为l4,且两点相对位置为l3.

当g为重力加速度,τ=μdv/dl为油缸活塞黏性力,Fμ为非线性摩擦力矩、外部搅动力矩及其他干扰项的总和。由牛顿第二定律可知:

(5)

由原理图结构可得位置函数:

Lsinθ=l4sin (α-β),

(6)

(7)

当协调器空载动作时,液压油缸驱动力FK为

(8)

当协调器带弹动作时,弹丸质量为mD,液压油缸驱动力FD为

(9)

运用单自由度刚体动力学等效法进行仿真[1],得出协调器动力学方程,使用Simulation X搭建协调臂液压系统,液压系统则根据现有物理学参数推算出系统静态压力与平均流量参数[16]。其中等效转动惯量Je,则协调器系统总动能为

(10)

式中:质心u的速度为vu;转动惯量为Ju;角速度为ωu.

则改进前协调器转动惯量为

(11)

式中:I1、I2、I3为各齿轮间转动惯量;I4为协调器臂及弹丸的转动惯量;i1、i2、i3为各齿轮间传动比;η1、η2、η3为各齿轮间传动效率。

作用在协调臂的等效回转力矩为

Q=2Tdi1η1η2η3-TR+MG,

(12)

协调器带弹情况下对回转中心的重力矩MG:

MG=l2mgcos(α+σ)+lmDgcos(α+φ),

(13)

式中:σ、φ分别为协调器质心与托弹盘中弹丸质心与回转中心连线与水平线之间的夹角;l为托弹盘中弹丸质心与回转中心连接距离。

求解时,小平衡机容积具体取值为2.1 L;初始压力为3.2 MPa;电动机各参数取值为R=0.3 Ω,KT=0.035 N·m/A,额定电压为26 V;i1、i2、i3分别取值503、172、60;η1、η2、η3均取值0.95;I1、I2、I3、I4根据情况分别取值8.1、287.1、1 061.0、111.0 kg·mm2.

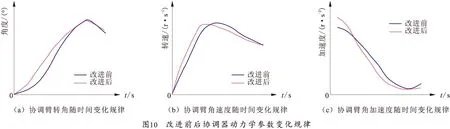

根据以上数据方程模拟获得协调器随时间变化规律,如图10所示。

由图10(a)可知当到达预定位置时,由于增加了协调臂的刚度,协调器稳定后其后部由于弹性形变所产生的上跳效应有所缓解,由图10(b)可知由于速度曲线在协调臂运行至预设位置前运行曲线更为平滑,平滑且稳定的动力输出曲线可以有效缓解协调器发生受迫振动等不良振动。由图10(c)可以看到改进后具有更高的初始加速度,整体运行缓和,周期后程的匀减速运动区间也相应变长。

当协调器带弹质量合计为100 kg时,以最大仰角区间范围作业,设定改进前后运行周期时间相同,整体运行相较于改进前,运行趋势变化不大,但运行过程更为平稳,协调器在运行加速区间内,改进后的协调器初始加速度提高了约23.8%,因此在相同时间运行时,改进后协调器的减速区间时间更为充裕,区间时间提高约16.7%,因此在减速周期内运行曲线相较于改进前曲线表现更为平缓,使得控制运行精度相应提高。同时油缸具有一定的吸能作用,综合效用下协调器振动会进一步降低,运行误差和不良振动引起的部件磨损也会相应减少。

3 结束语

通过对某自行加榴炮协调器在长期运行中存在的故障进行了统计,分析得出是由于驱动电机输出力矩不稳定和传动齿轮的误差共同作用造成的,使得协调器产生受迫振动,造成协调器故障率上升。在分析中还发现协调臂刚度不足,也是导致运行产生的受迫振动及运行精度降低的诱因之一。

针对以上情况,提出了结构优化方案和动力控制方案,方案单独使用了油缸对协调臂进行驱动,同时加强了协调臂的刚度。与原方案相比,改进后的协调器单独使用了油缸为协调器提供驱动力。

通过仿真,协调动作平稳,改进后效果明显,协调器托弹盘打开时静力变形降低58%,运行速度曲线更为平缓,协调器改进前后在相同时间内运行,改进后减速段增加约16.7%.改进后协调器拥有了更优的综合性能,为工程研制提供了重要参考。