纯电动客车电动转向泵控制策略的研究

2021-06-25袁晓伟贺亚鹏

袁晓伟, 贺亚鹏

(南京金龙客车制造有限公司, 南京 211200)

在电动汽车电池能量密度提高缓慢[1]的背景下,想要提高电动汽车的续驶里程,需要从整车节能优化方面着手,在不影响整车性能的前提下,降低整车能耗。电动汽车,特别是电动客车,大部分车型所匹配的转向系统皆为传统机械液压助力转向系统[2]加电动转向泵。由于电动转向泵为高压电器件,在整车能耗的占比中仅次于动力电机和电动空调,如果能通过控制策略优化[3]降低转向泵的能耗,是大有益处的。本文就从转向泵的控制策略优化入手来实现降低车辆能耗的目标。

1 电动客车现有控制策略

现有一辆10.5 m纯电动城市客车(以下简称客车),通过电动转向泵将车载动力电池电能转化为转向液压能,再经过循环球式转向器转化为机械能以实现车辆转向。客车前桥满载载荷约为6.5 t,根据汽车设计[4]相关公式,前桥原地阻力矩约为7 000 N·m,匹配国内某120缸径转向器,输出力矩为 7 000~8 000 N·m。经过计算可知,该转向器和客车匹配良好。该转向器最高工作油压约为15 MPa,工作流量约为18 L/min。经了解,客车实车安装的电动转向泵排量为18 mL/r,额定转速为1 000 r/min,最大输出压力为17 MPa,可以满足转向器的需求且略有富余。

原车转向泵控制策略如下:插上车辆钥匙开关,将钥匙拧到“start”(启动)位置并自动复位至ON挡,电动转向泵开始启动,并经过短时调速将转速调整至1 000 r/min,之后一直保持1 000 r/min额定转速工作,直到将钥匙从ON挡拧到ACC或者空挡电动转向泵才停止工作。此种控制策略存在如下问题:

1) 在车辆不需要转向的情况下,造成不必要的耗电。在长时间等待红绿灯、驾驶员临时下车、遇到交通堵塞[5]以及其他不需要转向的情况下,转向泵仍然保持运行状态。

2) 没有根据车辆实际需求提供合适的流量和压力。车辆在直线行驶、高速行驶时需要的转向力小且转向角度和转向速度小,不需要转向泵高速运行。此时转向泵如仍保持高速运行,将导致不必要的能耗损失。

2 转向泵的控制策略优化及验证

2.1 优化方案A

针对客车原车转向泵控制策略的问题1),提出控制策略优化方案A(简称策略A):采集整车的车速、手刹状态、挡位状态这三个参数所处的状态,如果车速为零且手刹工作且挡位为N挡,则设置转向泵为停机状态。此策略下,当车辆遇到长时间等待红绿灯、驾驶员临时下车、交通堵塞等不需要转向的工况时,可以实现转向泵停机,以减少转向泵的耗电量。将策略A写成“程序一”,通过整车控制器根据车辆状态直接给转向泵辅助控制器下达启动和停机指令来实现转向泵的启停。

2.2 优化方案B

针对客车转向泵控制策略的问题2),提出控制策略优化方案B(以下简称策略B):在车辆直线行驶时,让转向泵以较低转速工作,降低能耗的同时不增加转向泵切换高转速的响应时间;在车辆转弯行驶时,根据车辆当前车速调整转向泵转速。车速越高,转向泵转速越低。不仅可以降低转向泵能耗,还与车速越高转向手力越大的要求相符合。此方案较为复杂,需要进行以下实施工作。

为了采集车辆是否处于转弯状态,在客车转向管柱中加装转角传感器,它可以采集当前方向盘相对于中间位置的转角。结合方向盘转角和车速制定如下控制策略:

1) 当方向盘转角θ在-15°~+15°(“+”为右转,“-”为左转)范围内时,由于在方向盘转角自由行程内[6],可以认为车辆处于直线行驶状态,可设置此时电动转向泵转速为低速700 r/min,写成程序记为“程序二”。

2)当方向盘转角θ≤-15°或≥+15°时,方向盘转角随时可能超出方向盘转角自由行程,可以认为车辆处于转弯行驶状态,根据转弯时行驶车速来设置转向泵的不同转速。车速在0~5 km/h范围内,基本上为原地转向,此时转向力较大,故设定转向泵转速为额定转速1 000 r/min;车速从5 km/h增加到35 km/h时,转向泵转速逐渐降低至700 r/min。由于电动转向泵的高效区一般在650~1 100 r/min,为了让转向泵工作在高效区,故在车速继续增加时,转向泵转速仍然维持在700 r/min。综合考虑,将转向泵转速与车速的关系设定为图1。将图1中的控制逻辑写成程序,记为“程序三”。

图1 转向泵转速随车速变化走势

2.3 优化方案效果测试

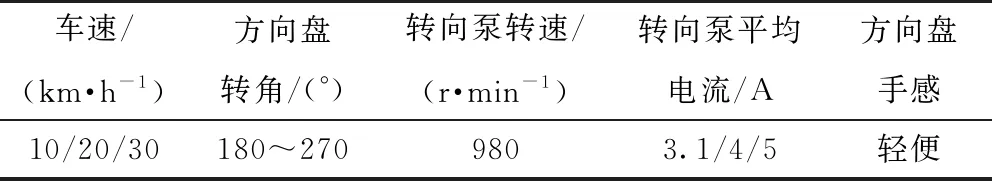

将以上“程序一”“程序二”“程序三”(3个程序合称“转角程序”)输入到整车控制程序中,对整车进行转向测试。让车辆以不同车速在试车跑道上进行路试,读取车速、方向盘转角、转向泵转速、转向泵辅助控制器母线输入电流(以下简称电流),截取其中相关数据如表1所示。

表1 跑道测试部分记录(变转速)

跑道测试完毕后,驾驶员拉手刹并将挡位置为N挡,车钥匙保持在ON挡,此时转向泵停机了,说明“程序一”正常起作用了。

另外,对比试验数据和设置数据可以发现:

1) 车速在0~50 km/h范围内(对应表中第一栏),车辆直线行驶,驾驶员没有感觉到不适,说明“程序二”不会影响驾驶员操作方向盘。

2)车速5~30 km/h范围内,车辆转弯行驶,驾驶员没有感觉到不适,说明“程序三”不会影响驾驶员操作方向盘。

3) 同一车速下,转向泵实际转速会略低于转向泵的设定转速。

为了研究不打转向时,转向泵转速由1 000 r/min降低至700 r/min对转向泵能耗的影响,针对该车又做了原地转向试验:清除上述“转角程序”,将转向泵工作转速设定为恒定值1 000 r/min(记为“程序U”),以不同速度转动方向盘,记录数据后清除“程序U”,将转向泵工作转速设定为恒定值700 r/min(记为“程序V”),以不同速度转动方向盘,并记录转向泵实际转速、转向泵电流和方向盘手感。试验结果见表2。

表2 原地转向程序U/程序V的测试记录

通过表2试验数据分析可以发现:

1) 不打转向时,转向泵转速由1 000 r/min降为700 r/min,电流明显降低,降幅约为36.4%。说明“程序二”可以明显降低转向泵怠速能耗。

2) 转速1 000 r/min时,随着方向盘转向速度提高,转向泵电流会略微增加且转向泵转速会略微降低。说明快速打转向会略微增加转向泵能耗。

3) 转向泵转速设定为700 r/min时,转向沉重,说明700 r/min转速下转向泵的最大电流无法满足原地转向性能要求。同时此设定转速下方向盘转动越快,转向泵电流越小,转向越沉。说明转向手力抵消了一部分转向力,减轻了转向泵的负荷。

4) 转向泵转速设定为1 000 r/min和700 r/min,原地转向时转向泵的电流接近且均明显大于车辆转弯时转向泵的电流。

为了研究在不同车速下转弯行驶时,转向泵设定转速对转向泵工作性能的影响,针对该车增加如下试验:清除“程序V”,输入“程序U”,分别以10 km/h、20 km/h、30 km/h车速通过表1中相应车速通过的弯道,试验结果见表3。

表3 跑道测试记录

对比表3和表1中相同车速数据,可以看出:

1) 转向泵在变频控制和恒转速控制下,其电流差异很小。

2) 车辆在转弯时,适当降低转向泵转速并不影响转向泵工作性能,也不影响驾驶员操作方向盘。

综上可知:将上述“转角程序”应用于整车上,不影响车辆正常行驶和驾驶员驾驶体验,可以减除车辆在临时停车等工况下转向泵能耗,可以降低车辆直线行驶不打转向工况下转向泵的怠速能耗。至于对转向时转向泵能耗的影响还有待进一步试验。

2.4 优化方案的进一步优化

根据表1、表2、表3的测试结果发现,车辆在原地转向时,转向泵电流明显大于车辆行驶转向时的电流,而原地转向阻力[7]也是明显大于车辆行驶转向时的阻力。同时,在车辆行驶时,转向泵电流和转向阻力呈现明显的正相关。由此可以设想,是否可以把转向泵电流与转向阻力相关联,设定转向阻力大则转向泵电流大,从而以更大的转向泵转速满足整车转向需求。这样不仅程序简单明了,而且省去了角度传感器零部件,降低了整车成本。

对此,针对客车另写一款通过转向泵辅助控制器母线输入电流来控制转向泵转速的程序替代“程序二”和“程序三”,以下简称该程序为“程序四”。“程序四”具体方案见表4。

表4 转向泵的电流控制策略

清除原整车控制器中的上述“转角程序”,将“程序一”和“程序四”(两个程序合称“电流程序”)刷入整车控制程序,并进行跑道测试,转向性能正常,驾驶员没有感觉到不适。因此用“电流程序”替代“转角程序”在操作上是可行的。

2.5 节能测试

为了验证转向泵优化策略节能效果,针对客车做了路试试验,用功率分析仪[8]测试了无优化、“转角程序”优化和“电流程序”优化3种转向泵控制策略下的转向泵能耗情况,每种控制策略测试2次,试验结果见表5。

表5 转向泵节能测试结果

根据表5试验结果可以看出,“转角程序”可以节省转向泵电耗约19%。“电流程序”可以节省转向泵电耗约40%。由于“电流程序”比“转角程序”节能效果好,还节省了转角传感器且程序简单,因此“电流程序”方案更优。

3 结束语

本文以10.5 m纯电动城市城市客车为研究对象,分析出该车现有转向泵控制策略存在的问题,提出了有效的解决方案,并将该策略写成相应的控制程序。最后分别进行验证试验。