同向双螺杆挤出机下落机头的流道设计

2021-06-24张磊薛凯李海明

张磊,薛凯,李海明

(1.天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060;2.中国石化仪征化纤有限责任公司,江苏 仪征 211900)

2020年初,新冠肺炎疫情席卷全球,病毒以空气为介质传播、蔓延,为了有效防止病毒传播,口罩一时间成为了最有效的防疫用品。而口罩核心层的熔喷布与常规无纺布有很大不同,其所采用的熔喷布的熔融指数一般达到800~1 800 g/10 min,远高于普通无纺布的原料熔指,提升聚丙烯熔喷料的熔融指数尤为关键。

将聚丙烯粉料与过氧化物通过双螺杆挤出机充分反应混合后,通过下落机头挤出、水冷却成条造粒、干燥脱水至掺混储存,可制备熔融指数较高的聚丙烯熔喷料。

高熔指聚丙烯通过下落机头挤出至水槽时,由于物料韧性差,且机头较宽,需改进机头结构,使得物料流动均匀分布,各模孔均匀出条,才能达到使用要求[1]。本文通过数值模拟的手段改进机头的流道,保证挤出制品的质量。

1 二维模型

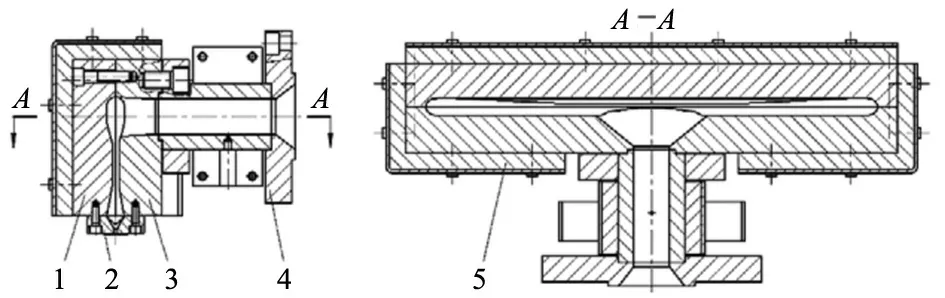

下图为下落机头二维模型示意图,聚丙烯熔体经过挤出机反应混合后,依次流经过渡体、机头体,由模板挤出。由A-A剖面图可以看出,机头流道相比与过渡体流道有很明显加宽。流道在机头体后板中扩大的角度约为120°,有利于流体向机头两侧流动;机头体前板中的凹槽深度由中间向两侧逐渐变浅,有利于增加流体在机头两侧的流动速度。

图1 自落式拉条机头结构示意图

2 几何模型

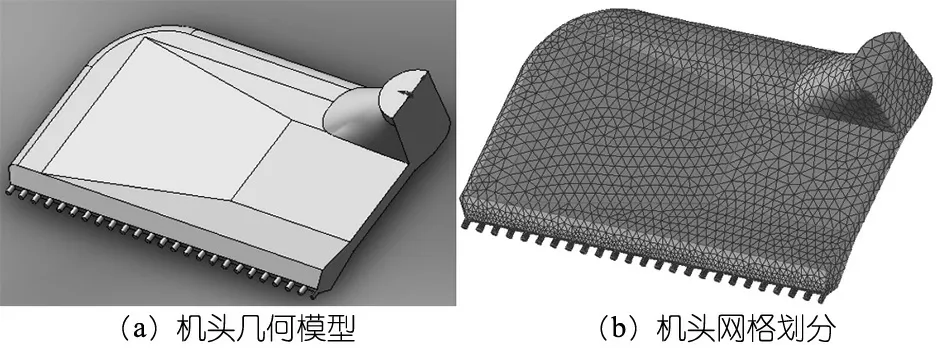

机头入口直径56 mm,模板总宽674 mm,其上均布49个Φ5.0×10的模孔。由于流道十分对称,为了节省机时和提高计算精度,取机头流道的1/2进行计算。采用四面体单元划分网格[2],在模孔和节流环周围进行网格加密,最后网格数为147 726。图2给出了机头流道的几何模型和网格划分。

图2 机头几何模型和网格划分

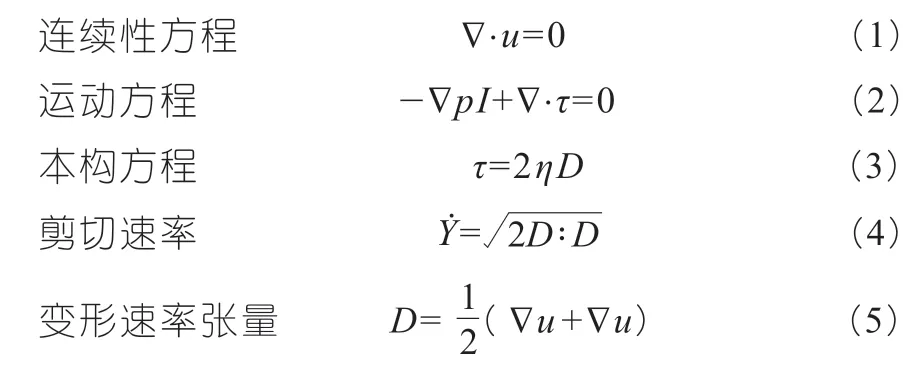

3 本构方程和边界条件

基于同向双螺杆挤出聚合物熔体的流动过程,可做出以下假设:

(1)物料为不可压缩纯黏性非牛顿流体,不考虑熔体弹性和拉伸黏度。

(2)物料在螺杆流道内是三维等温稳态层流,流道全充满。

(3)流道壁面为全滑移条件。

在以上假设条件下,描述机头流道内物料熔体等温流动的控制方程为

式中:

η——黏度,本文中物料PP的黏度不随剪切速率的变化而变化,即PP的黏度为常数,取值为200 Pa.s。

按照500 kg/h的进料量,计算得出机头入口流量为1.477 5 m3/s,出口为自由出流,流道壁面全滑移,即广义Navier's定律:

式中:

e——指数,e=1时为线性滑移,e≠1为非线性滑移,本文取线性滑移条件。

4 数值计算结果

通过数值计算得到了机头流道内PP熔体的压力场,速度场,剪切速率场和黏度场[3]。选择出口截面为参考面,分析数值计算结果。

表1给出了机头流道内PP熔体各物理量的最值。

表1 机头流道内PP熔体各物理量的最值

5 例子示踪分析

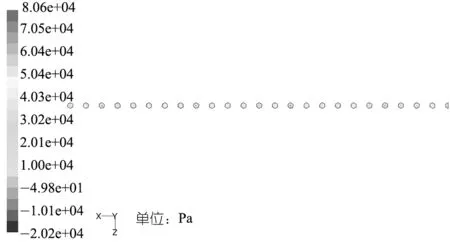

由图3可知,出口截面上,熔体的压力沿模头径向变化不大;对于每一个模孔而言,熔体的压力沿径向逐渐增大,即模孔中心处熔体的压力最大,越靠近孔壁压力越小。

图3 出口截面PP熔体的压力场

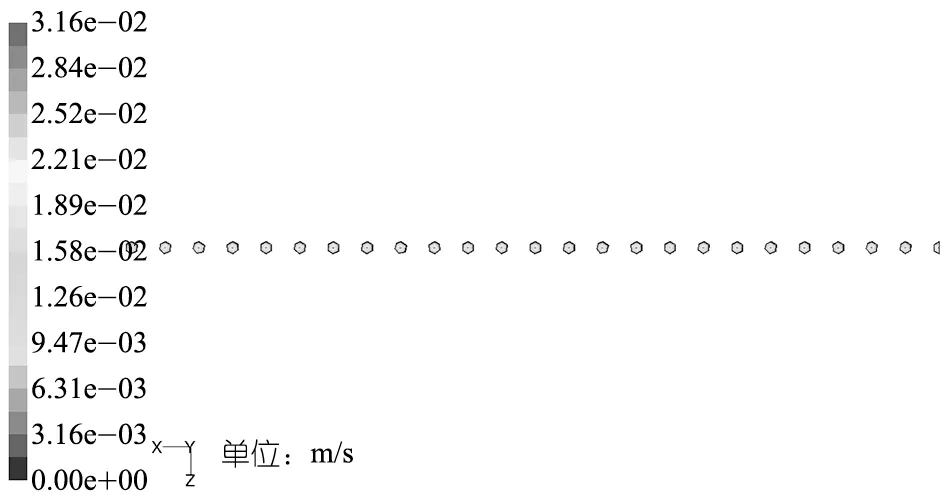

由图4可知,出口截面上,熔体的速度沿模头径向变化不大;对于每一个模孔而言,熔体的速度沿径向逐渐减小,即模孔中心处熔体的速度最大,越靠近孔壁速度越小。

图4 出口截面PP熔体的速度场

由图5可知,出口截面上,熔体的剪切速率沿模头径向变化不大;对于每一个模孔而言,熔体的最大剪切速率沿径向略微增大,即模孔中心处熔体的剪切速率最大,越靠近孔壁剪切速率越小。

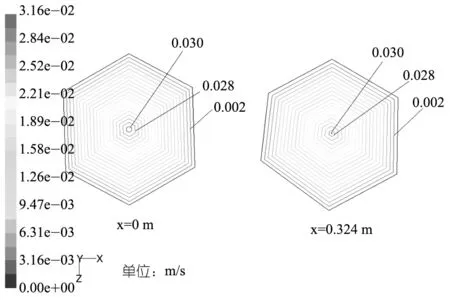

由图6可知,模头中心孔和最外围孔熔体的最大速度均为0.030 m/s,最小速度均为0.002 m/s,熔体流速在合理的速度差范围内。

综上所述,机头的流道设计比较合理,模孔出口熔体流动比较均匀,有利于挤出质量较好的制品。

图5 出口截面PP熔体的剪切速率场

图6 机头模板中心孔和最外围孔熔体速度分布的比较