提高微矩形电连接器装配质量一致性工艺研究

2021-06-24袁聚虎李晓磊赵君华刘莹莹

袁聚虎,郑 芳,李晓磊,赵君华,刘莹莹

(郑州航天电子技术有限公司,河南郑州,450001)

1 引言

J30J系列微矩形电连接器以其高可靠性、长寿命、体积小、重量轻、密度高、通用性强、品种规格齐全等众多优点,在宇航、运载火箭、导弹等型号上得到广泛应用。据估计,目前微矩形电连接器的年需求量约为300万到400万只,市场规模约10亿,随着电子设备小型化、集成化的不断发展,该类连接器的需求还在不断增加,市场前景广阔。

J30J系列产品尺寸小,结构紧凑,采用刚性插孔和弹性插针接触对,与传统刚性插针和弹性插孔连接器相比,在批量生产过程中,装配需要专用的工装进行辅助,接触件装配尺寸易出现高低不齐、质量一致性不高的问题,高低互差明显的产品曾发生用户拒收的情况,一次交检合格率约为60%,影响了产品的生产效率,增加了产品制造成本。因此,有必要开展J30J系列产品装配质量一致性技术研究,为产品稳定大批量生产提供技术保障。

2 原因分析

2.1 结构特点

J30J系列微矩形电连接器接触件尾部端接方式有压接型、焊接型、直插式印制板、弯插式印制板等,本文主要针对压接型插头产品开展技术研究,研究成果可推广应用到J30J微矩形电连接器其它端接方式的产品。

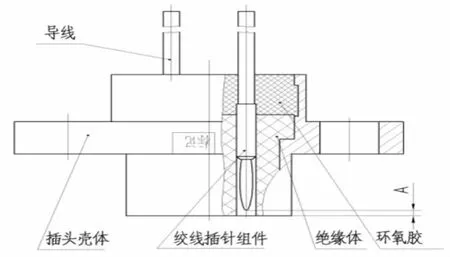

微矩形电连接器压接型插头产品主要由插头壳体、绝缘体、绞线插针组件、环氧胶、导线等零件组成,如图1所示。

图1 压接型插头产品结构示意图

绞线插针组件压接导线后,装入插针绝缘体的通孔内,由于组件与绝缘体间存在间隙,为了实现组件的轴向定位,需要专门的定位工装保证装配后绞线插针针头与绝缘体端面的距离尺寸A满足设计要求。最后,将绝缘体、带线绞线插针组件和壳体三者通过环氧胶粘剂固定在一起。其中,绞线插针组件由绞线插针和套管两个零件压接在一起。

由结构可知,定位尺寸A由组件的制造精度和装配定位精度保证,尺寸链长,累积公差大,为达到较高的定位精度需要在组件和整件装配过程中采取相应的措施。

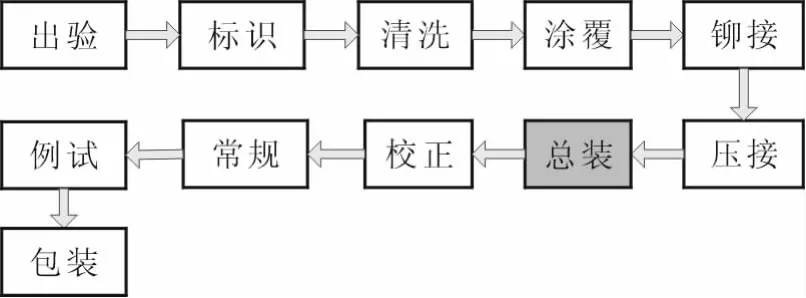

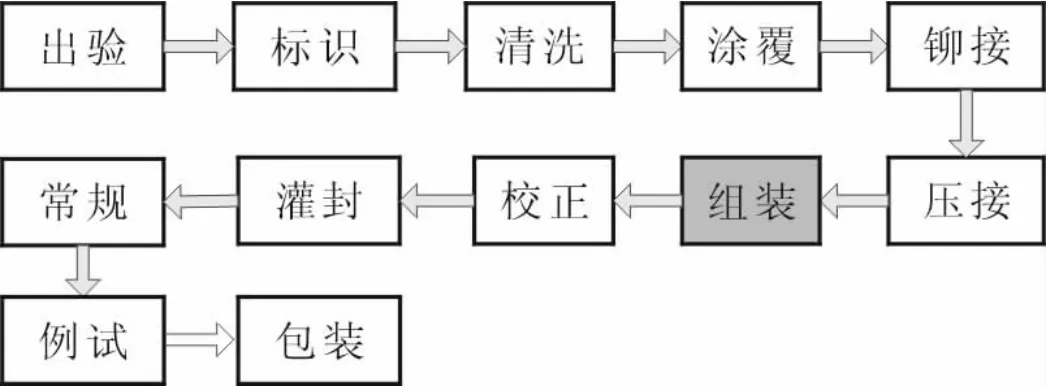

2.2 工艺流程

压接型连接器的装配工艺流程图如图2所示,主要包含了出验(配发零件和检验)、标识(壳体上标记产品型号、批次等信息)、清洗(零件前处理)、涂覆、铆接锁紧组件、压接导线、总装(装绝缘体、定位组装带线插针、灌胶、固化)、校正、常规检验、例行检验、包装等工序。

图2 装配流程图

在生产过程中,总装工序是保证定位尺寸A的关键。由接触件定位原理可知,定位尺寸A由压接后插针露出套管长度尺寸B、工装插孔露出定位基准面尺寸C、绝缘体定位后与定位基础面间隙D和定位后套管与工装插孔端面间隙E共同决定,定位后接触体通过环氧胶粘剂灌胶固定,见图3所示。

图3 接触件定位原理图图

由产品接触件定位原理进行分析可知,定位尺寸A=(C+E-B-D),四个因素累积可以导致A尺寸的公差范围变大,出现高低互差明显的情况,尺寸C由机加工完成,尺寸精度很高,可以满足装配要求,尺寸E、B、D等受装配过程的人为因素明显,本研究从这三个因素着手进行:

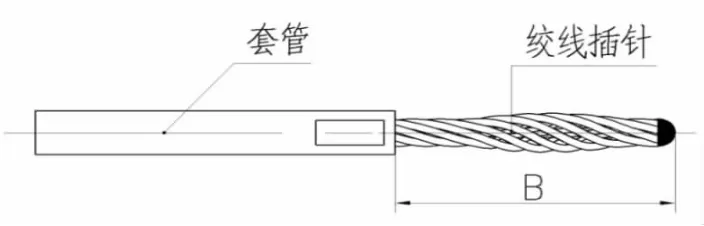

(1)压接后插针露出长度尺寸B

绞线插针组件是由绞线插针和套管通过压接方式连接在一起,如图4所示,采用手工压接钳和定位器工装完成压接,由于人工操作套管在定位器中的垂直度和定位差异较大,导致压接后插针露出长度尺寸B尺寸范围较大,个别组件存在尺寸超差,批次一致性很难保证。

图4 绞线插针组件示意图

(2)定位基准面

绝缘体与定位工装配合后,绝缘体的下端面应与定位工装大面接触且无缝隙,形成统一的定位基准面,如图3尺寸D所示。依靠操作人员在逐个装入带线插针时压紧绝缘体,当插针装入较多后,一旦插针绝缘体下端面与定位工装大面存在缝隙,则很难将插针绝缘体压至贴紧工装大面,出现定位基准面不统一问题。

(3)灌胶过程中插针受力退回

带线插针在装入绝缘体后,由于插针与绝缘体孔为间隙配合,在连接器轴向方向上仅依靠插针与工装插孔较小的分离力固定。在后续灌胶过程中,需要分开导线便于进行充分灌胶,导线如受到较大外力则会带动插针向后退回,绞线插针组件套管端面与工装插孔端面之间存在缝隙(图3尺寸E),导致插针高低不一致问题,此时产品插合端插配有针定位工装,壳体尾部灌胶腔充满胶液,无法及时发现插针高低不一致的问题。

针对上述三个影响因素,开展提高J30J微矩形电连接器装配质量一致性技术研究。

3 采取措施

3.1 绞线插针组件尺寸控制

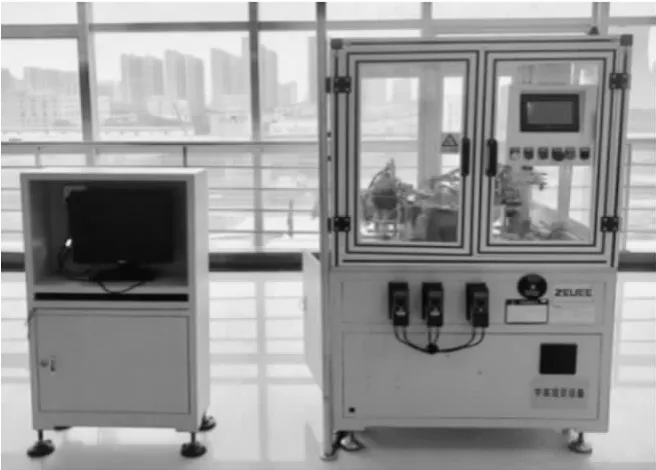

针对手工压接尺寸一致性不高的问题,与非标设备厂家联合开发了1台绞线插针组件自动压接设备,具备自动上料、自动定位、自动压接和在线自动检测筛选等功能,设备实物如图5所示。

图5 绞线插针组件自动压接设备图

通过设备实现了绞线插针针头自动定位和压接后自动检测两个核心功能,其解决方案如下:

(1)自动定位:通过弹性定位实现了绞线插针和套管的装配尺寸的精确定位和压紧,防止压接过程中零件窜动导致尺寸超差和装夹过紧造成的划伤。

(2)自动检测:绞线插针组件在夹持机构的带动下低速旋转,CCD按照一定频率高速采集图像与预先设置的尺寸标准模板进行对比,判断压接后的尺寸是否符合要求,对压接后的尺寸实现了在线检测和筛选。

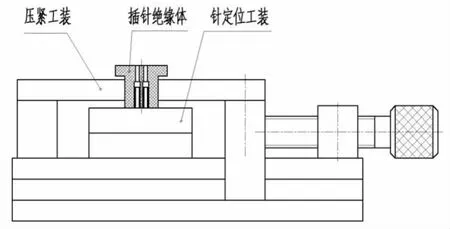

3.2 定位基准面控制

针对定位基准面易出现偏差,不统一问题,新设计了压紧工装,绝缘体与定位工装配合后,依靠压紧工装实现绝缘体下端面与定位工装大面的一次定位压紧,不需依赖操作人员的重复压紧,实现了定位基准面的统一,压紧工装应用如图6所示。

图6 压紧工装应用示意图

3.3 装配工艺流程优化

针对灌胶过程中插针受力退回而又无法及时发现的问题,优化装配工艺流程:将总装工序拆分为组装、灌封两道工序,组装工序主要内容是将绝缘体与针定位工装配合,将带线插针逐一装入绝缘体孔内,然后在插针相邻两点之间以及排与排之间灌封环氧胶,灌胶厚度约1mm内(以露出插针压线筒端面为准),自然固化一定时间,形成内芯组件。此时,胶液处于不完全固化状态,插针装配位置已被固定,可将内芯组件从针定位工装上取下,检查是否存在插针装配尺寸偏差大的问题;如有,可使用热风枪加热该接点环氧胶至软化状态,使用工装调整插针装配尺寸在要求的范围之内,调整后停止加热,环氧胶变硬收缩重新固定插针的位置。灌封工序主要内容是将内芯组件装入壳体内,在壳体灌胶腔内灌封环氧胶,固定绝缘体、插针和导线。优化后的装配工艺流程如图7所示。

图7 优化后装配工艺流程图

4 应用效果

通过采用非标自动化设备控制绞线插针组件压接尺寸精度,增加压紧工装保证装配过程中的定位基准面统一,充分利用环氧胶特性优化装配工艺流程,消除装配过程中人为因素的影响,最终保证了接触件的装配尺寸精度,大幅提升了J30J微矩形电连接器的装配质量一致性,通过多个批次的生产应用验证,取得如下效果:

(a)绞线插针组件实现了自动化生产,加工合格率达到96%以上,精度达到0.05mm,生产效率提高2倍以上;

(b)微矩形电连接器插头整件装配一次交检合格率由60%提高到95%以上。

5 结论

本文以J30J微矩形电连接器压接型插头为主要研究对象,根据产品的结构特点和装配工艺流程,具体分析了造成接触件装配尺寸不一致的原因,从控制绞线插针组件压接尺寸精度、统一定位基准面和优化装配工艺流程三个方面采取措施,大幅提高了微矩形电连接器产品接触件装配尺寸一次交检合格率,提升了产品外观质量,同时该研究还可推广应用于其它同类产品。