多缸液压伺服控制系统设计及实验研究

2021-06-24王浩坤

王浩坤

(西南石油大学 工程学院, 四川 成都 610037)

0 引言

随着我国制造产业升级持续推进和高端制造业的蓬勃发展,制造行业尤其是航空航天等高端产业对精度高、效率快及性能优良为主要特点的多缸液压机需求越来越旺盛[1-3],而液压机的控制系统是液压机发挥高性能的关键[4-5]。因此,本文利用以太网技术对液压伺服控制系统进行了研究,首先利用FPGA逻辑处理器对系统结构进行了整体设计,然后根据控制器构成对各模块进行了详细设计,最后对系统性能进行了实验分析。

1 伺服控制系统分级面板设计

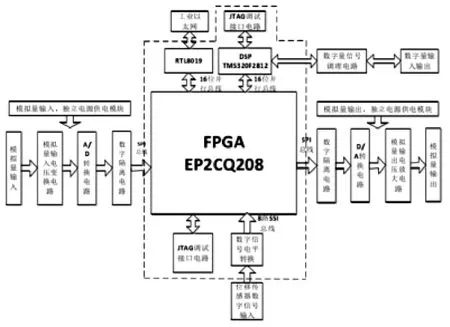

伺服控制系统是以高精度计算芯片为核心,通过芯片内部运算程序控制液压机的机械系统[6-9],其整体结构如图1所示。

该控制系统采用控制板+信号板的布设方式,图中虚线框内部为控制板,线框外为信号传递元件。

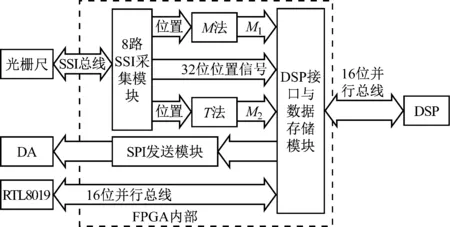

从图1可以看出,该控制系统的核心是FPGA逻辑处理器,因此,本文重点对其进行了设计分析。在本文设计的伺服控制系统中,FPGA主要功能是数据处理和缓存。其功能结构如图2所示。

图1 整体结构

图2 FPGA功能结构

首先,通过光栅尺位置变化将光信号转变为电信号,经过SSI数据采集模块后将转变的电信号进行采集并以32位形式缓存,用M法及T法将32位信号转化为16位信号,DSP接口与数据存储模块根据数据类型和数据格式以16位数据形式将电信号存储,SPI发送模块将16位电信号以命令代码形式发送到下一模块。

从图2可以看出,SSI是通过光纤尺将液压伺服机滑块位置信息转化为数字信息,由于多缸伺服机滑块位置精度要求较高[10-12],因此,本文采用了SSI信号输出,其控制精度可达0.02 mm。其模块如图3所示。

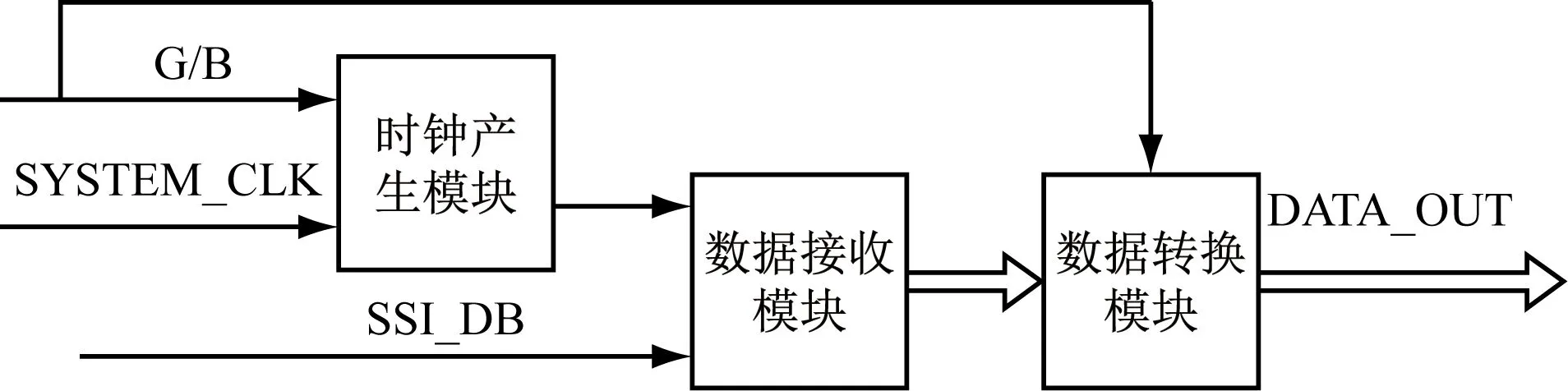

图3 SSI接口模块

从图3可以发现,该接口包含时钟生产、数据接收和数据转换3个模块。时钟生产模块是直接与光栅尺连接部分,利用滑块周期运动的时间差与时钟生产模块的记录保持一致得到精确的位置信息;数据接收模块将时钟生产模块产生的多缸串联信号转化为并联信号;数据转化模块是将接收模块接收的数字信号转化为系统控制语言,以二进制代码形式在系统内部进行信息交换。

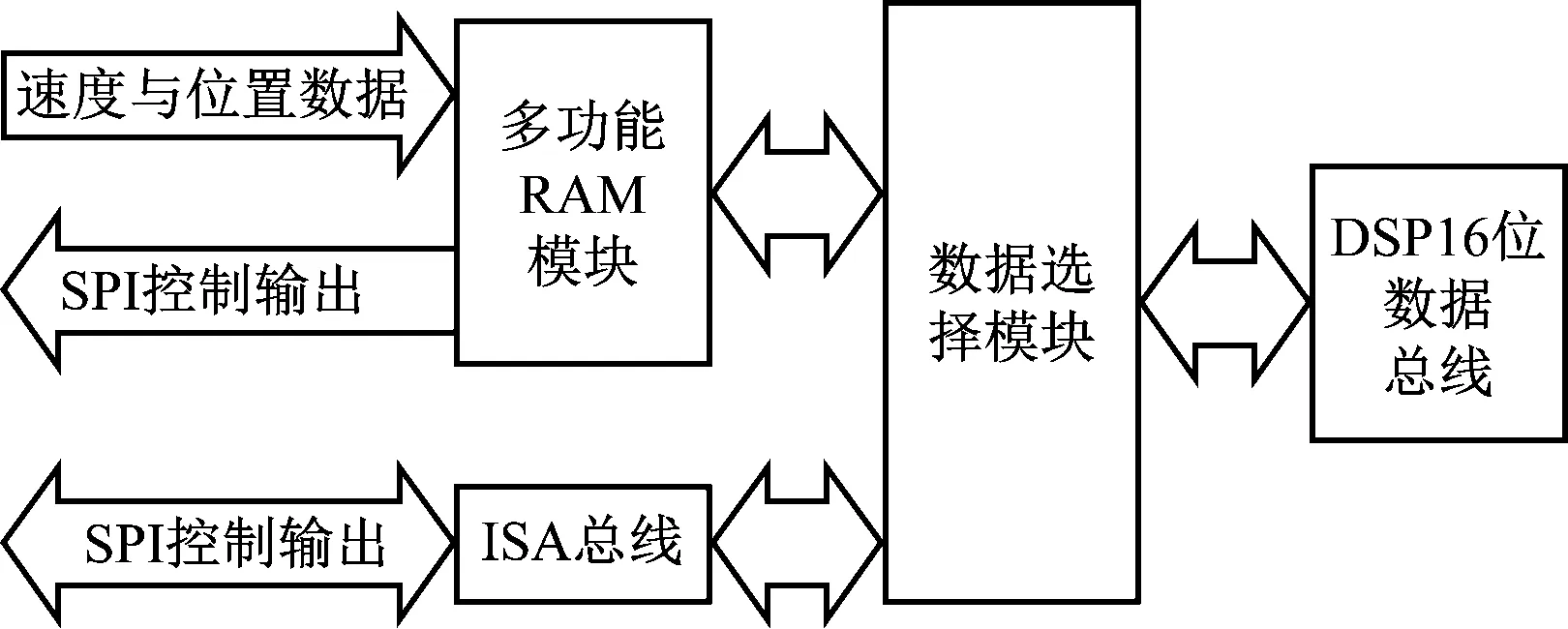

DSP接口与数据存储模块是控制器信息加工中心,也是控制器的核心部分[13-15]。该模块的多功能RAM硬件用于存储液压机的速度与光栅位置数据,同时,对液压机整体运行进行控制的信息也存储于RAM控制器中,通过数据选择模块,DSP16位数据总线与多功能RAM模块可实现数据交换。因此,该模块对于RAM存储模块提出了更高要求,本文选用34×16固定存储器以存储多种类型的数据,ISA总线与SPI发送模块直接相连,通过数据选择模块直接与数据总线相连,如图4所示。

图4 DSP接口与数据存储

SPI发送模块是数字输入控制和将串联数据变为并联数据的枢纽。其模块结构如图5所示。

图5 SPI发送模块

时钟生产模块根据控制系统内部整体时间和系统内信号传递需要的时间形成该模块的时钟时间,时钟生产模块产生的数据是将上述两种时间转化为控制系统的数据信息并传入到数据转化模块,同时数据转化模块能将32位数据直接转化为系统读取的数据格式。

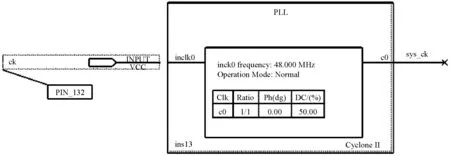

为了统一系统内的时间,需要将各个模块包含的时钟生产功能进行统一的时间标定。因此,本文设计的控制系统特别设计了PLL模块,通过各个时钟生产模块与PLL模块的连接实现系统内部时间统一,该模块稳定性高,对提高系统内各模块协调工作具有重要作用,如图6所示。

图6 内部PLL结构

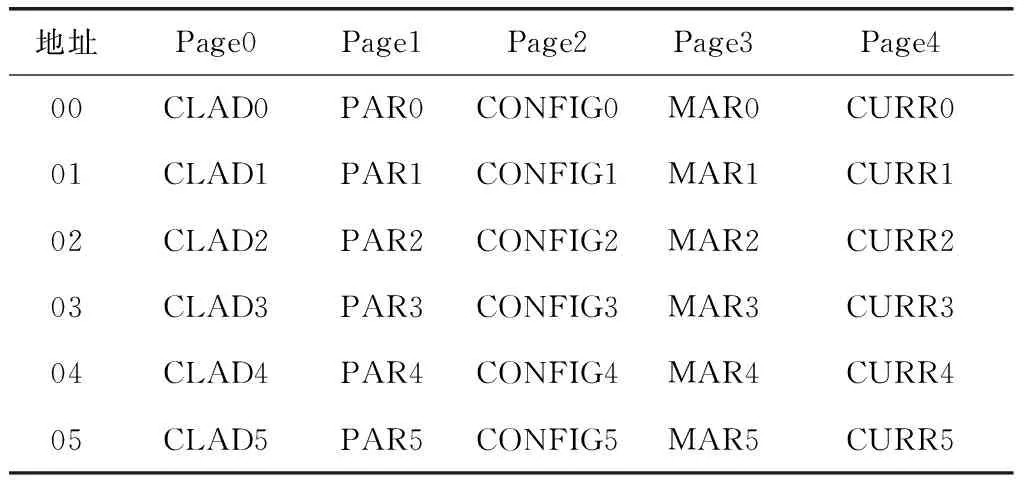

除了上述硬件结构外,控制系统程序设计是系统实现精密控制的保障。本文利用Device程序开发软件对控制系统的程序进行了设定。首先,需要在DSP程序中开发一个将各个模块数据暂时存储的寄存器,如表1所示。

表1 寄存器位置信息

该寄存器是为控制系统产生的临时数据提供缓存服务,系统寄存器共包含4页,根据不同的寄存地址将寄存器位置分为表1所示的几种类型。该寄存器可根据功能的不同,整体划分为接收区和发送区两个区域,即该寄存器既可以存储待发送的数据包又可以存储接收到的数据包。

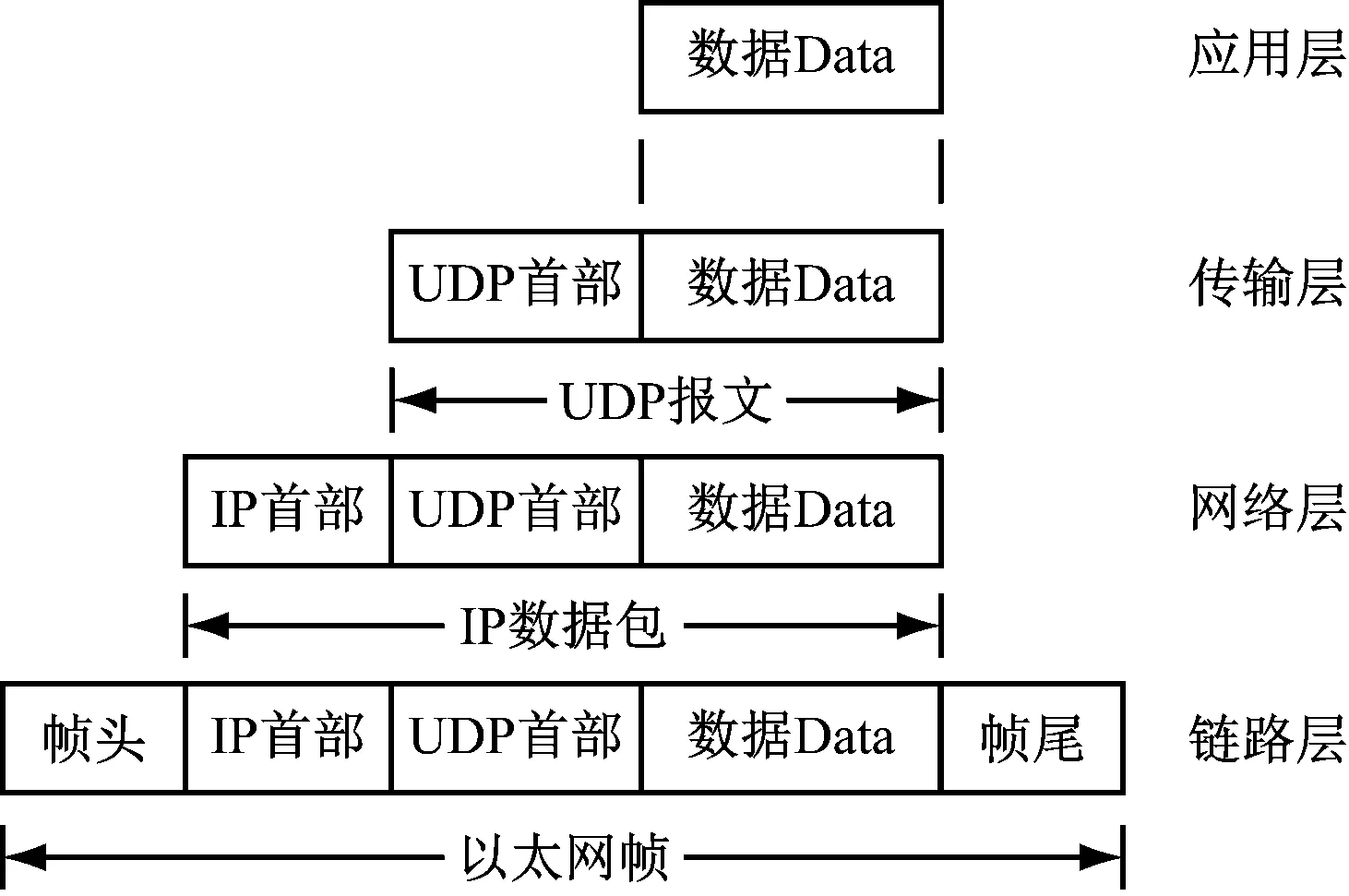

系统是基于网络基础的多模块协同高精度控制系统,因此,控制系统中必须嵌入TCP/IP协议,在以太网络架构下系统的网络结构分为四层,如图7所示。

图7 网络架构层

首先,应用层将数据传输到传输层,传输层对数据加工后形成UDP报文,UDP报文经过格式加工增加IP首部后传输到网络层形成IP数据包,IP数据包经过加工增加帧头后形成以太网帧数据,系统中各个模块间数据就是此类型。

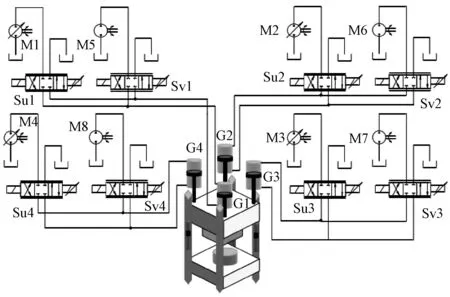

2 系统连接

伺服控制系统与液压缸连接是系统控制的关键,系统连接如图8所示。

图8 系统连接

首先通过电机的运转带动油量泵的移动,油量泵调节高压油的输出量控制比例伺服器,通过上一章节中比例伺服器的精确调节,流入到伺服器的高压油按照规定的速率溢流到液压缸中以此控制液压机的压力,由于本文采用的多缸液压机,因此,伺服控制器必须保证每个液压缸的运动轨迹是一致的。

3 控制系统测试分析

系统设计完成后需对其性能进行测试分析,本文主要对其网络稳定性和系统可靠性进行了实验测试。

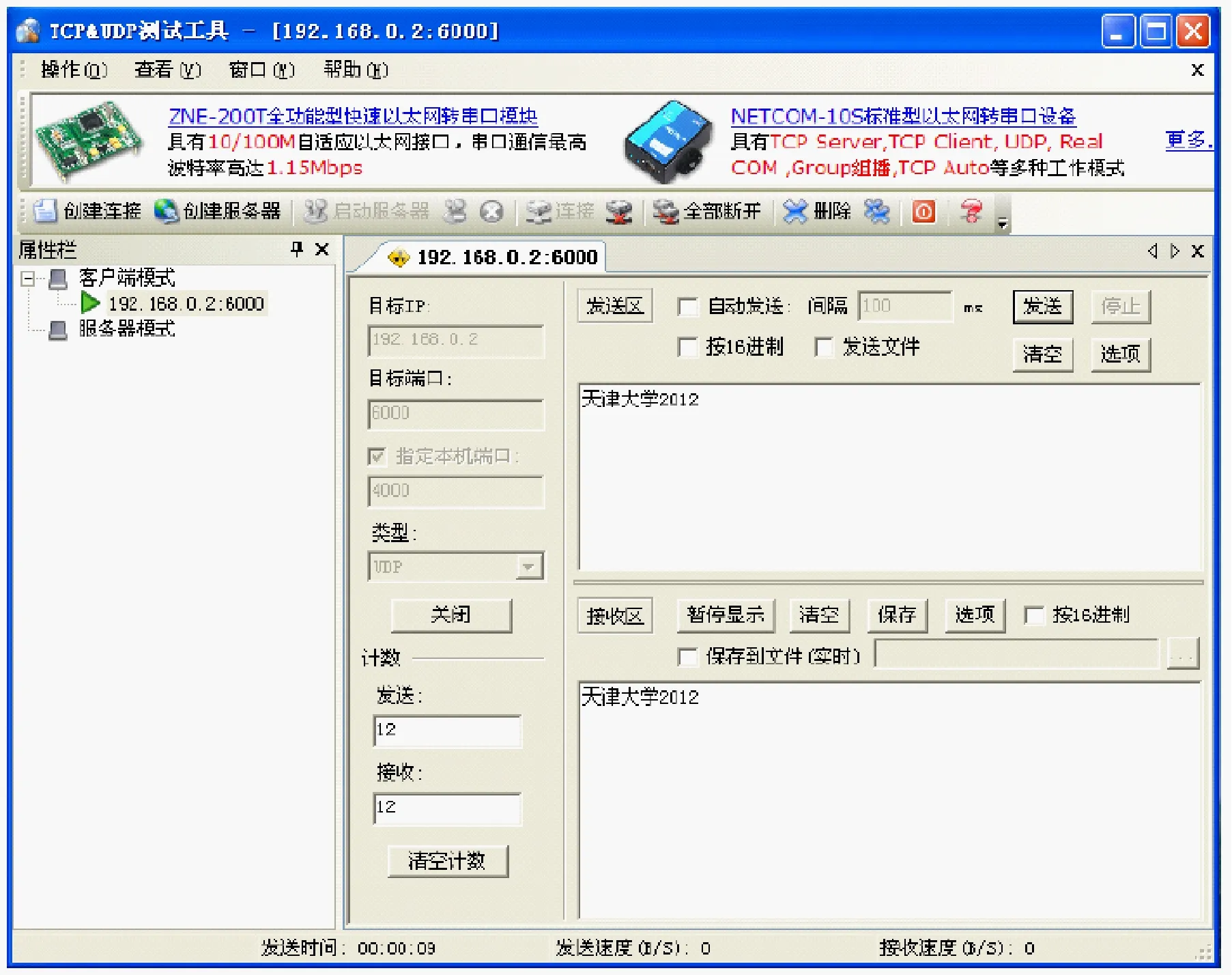

利用TCP测试工具对系统网络稳定性测试分析。测试结果如图9所示。

图9 网络测试结果

首先在系统内部定义发送口和接收口,模块内可发送UDP包,经过寄存器缓存和网络架构层加工后发送到接收口,通过寄存器和以太网络层间的信息加工和暂存功能实现模块间的数据传输。该通讯网络可靠,能够准确无误地传递不同模块间的信息,且传输速率快,有利于控制系统的灵敏性。

多缸液压系统采用3路不通的加载电路对同一设备进行加载,因此必须保证各加载单元在独立加载条件下具有趋于一致的加载曲线。本文采用的PID控制单元控制不同加载电路的加载条件,因此,必须保证在PID控制线路模式下和仿真实验结果趋于一致,如图10所示。

图10 仿真实验曲线

从图10中可以发现,两条曲线在加载压力逐渐增大过程中趋于一致,当加载压力稳定在20 000 N时曲线出现了一定偏差,偏差范围在0.01%内,符合实验要求,表明该控制系统可靠性满足使用要求。

4 总结

多缸液压伺服控制系统是其实现高精度的核心,也是多缸液压伺服机制造的难点。本文以FPGA作为控制器的运算中心,对控制器的结构进行了设计并分析了系统内各模块的功能,以网络寄存器为基础对系统时间及模块间数据传输进行了设计,最后以实验的方法对网络性能和加载精度进行了分析,结果表明该系统安全可靠且满足精度要求。