涡轴发动机高速轴承试验平台设计

2021-06-24李本威吴易明

韦 祥, 李本威, 李 朋, 吴易明, 张 赟

(1.海军航空大学航空基础学院,山东烟台 264001;2.洛阳轴承研究所有限公司,河南洛阳 471039)

0 引 言

直升机涡轴发动机轴承是支承压气机、自由涡轮、燃气涡轮等转子及齿轮传动系统的重要部件,通常工作在高温、高转速、高载荷的恶劣工况下,承受着高速、热载荷与机械载荷的多重作用。严苛的工作环境造成涡轴发动机轴承寿命短、故障率高,严重影响发动机的可靠性与使用寿命[1]。因此评估轴承在发动机中的工作状态具有重要的工程意义。

涡轴发动机轴承存在轴向径向载荷、变转速、交变载荷、油润滑等诸多因素,导致轴承具有复杂的动力学行为。其中最典型的案例就是高速轻载条件下,轴承极易产生“打滑”现象。“打滑”现象导致滚动体公转速度与自转速度与理论值[2]有较大偏差,同时打滑诱发滚动轴承的振动噪声。打滑产生的局部高温破坏润滑油膜,严重缩短轴承使用寿命[3-5]。由于其复杂性,轴承中油液润滑作用、热效应、动力学行为、磨损规律、异常或故障特征的理论研究处于发展阶段,对于上述理论的试验验证更是匮乏,严重制约了涡轴发动机轴承状态监控、早期故障预警、寿命评估等技术的发展与工程应用。

目前,轴承试验平台难以同时满足超高转速、高温、大载荷的同时加载,其结果与轴承真实工作状态有较大的差距[6]。同时工业部门的试验平台更注重轴承产品性能试验,采集参数少,采样频率低,难以成为有效的科研平台[7-9]。针对上述理论与工程需求,本文研发了涡轴发动机轴承试验平台。该平台实现了热载荷与机械载荷、高转速工况同步模拟,并对油液温度、轴承温度、轴承磨损金属颗粒、振动、保持架转速、轴心轨迹等进行了全方位的监测,为轴承状态监控、寿命评估与失效分析、动力学行为等研究提供更有效的试验手段。

1 涡轴发动机轴承试验器总体设计方案

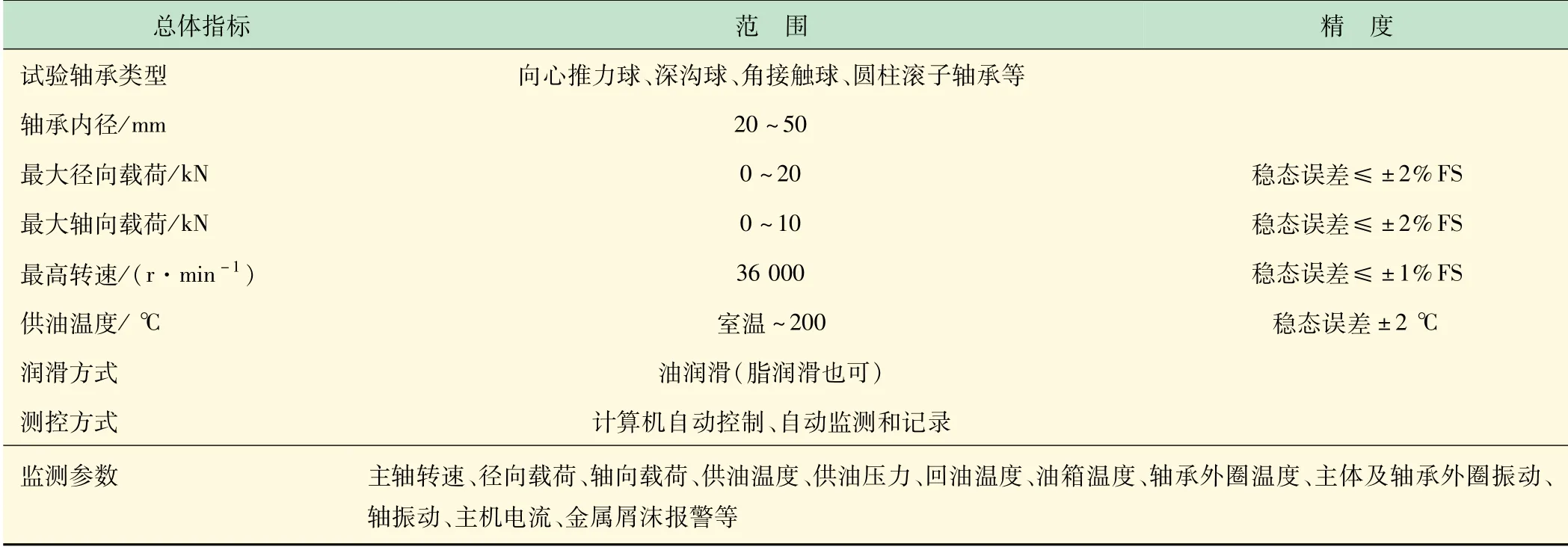

为模拟轴承在涡轴发动机上的润滑、温度、受力、转速等工况,分析轴承振动、保持架转速、打滑、磨损等现象,构建了轴承试验平台。根据轴承理论研究与工程需求,以及某型涡轴发动机主轴承受力、润滑、转速、几何尺寸等情况,提出试验器总体指标,见表1。

表1 涡轴发动机轴承试验器总体设计指标

某型涡轴发动机轴承类型有向心推力球、深沟球、角接触球、圆柱滚子轴承等,轴承内径在20~50 mm,发动机转子最高转速低于35 000 r/min,润滑方式均为油润滑,滑油压力0.3 MPa。根据油品特性,设置滑油加温区间为室温~200℃。为了研究轻载与重载对轴承运动与性能的影响,径向载荷区间为0~20 kN,轴向载荷区间0~10 kN。

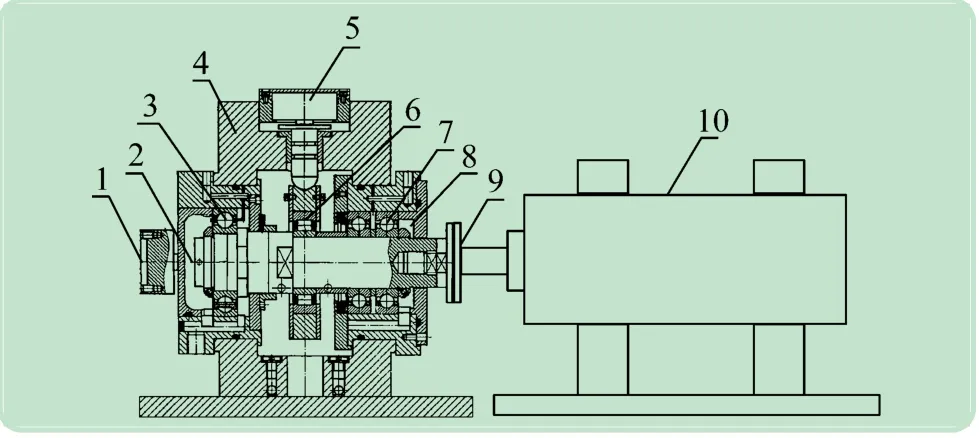

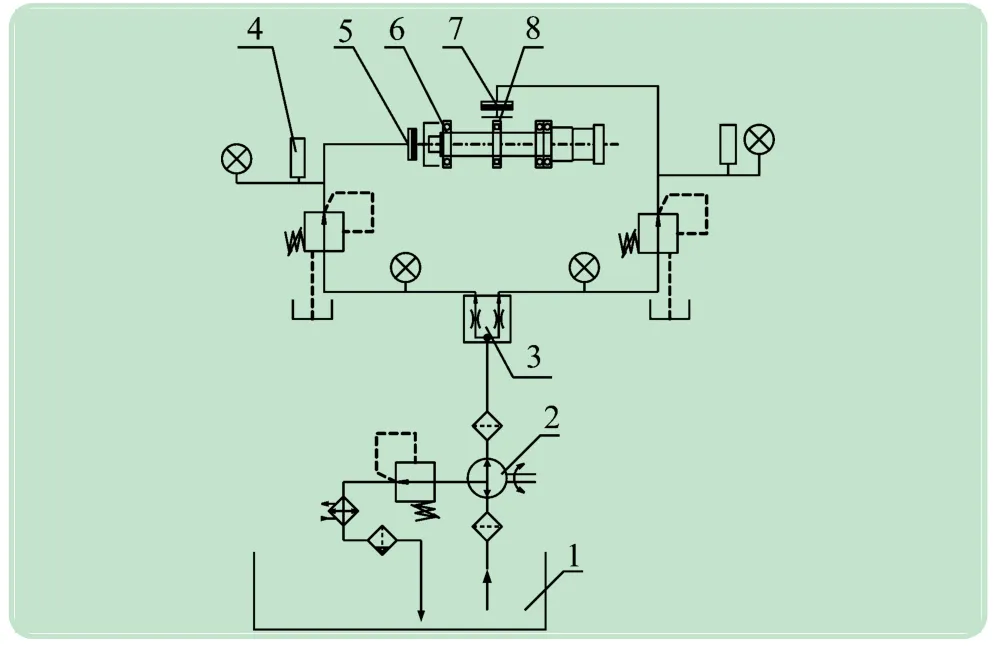

图1为涡轴发动机轴承试验器系统组成与原理图。轴承试验器由试验主体与动力系统、液压加载系统、高温润滑系统、采集与控制系统、滑油金属屑末传感器与金属屑在线定量分析系统、高速振动采集与分析系统、采用激光传感器的保持架测量装置等组成。试验器主体主要为轴承提供安装壳体、各传感器安装点、润滑管路连接点、液压加载端头连接点。电主轴主要为试验器主体旋转轴提供高转速;液压加载系统主要为试验轴承提供轴向径向力;润滑系统主要为试验轴承提供润滑和热载荷,为支撑轴系提供润滑;采集与控制系统实现整个试验器的控制与参数采集。

图1 轴承试验器系统工作原理图

轴承试验器工作时,将轴承转速、轴向力与径向力、滑油供油温度、流量等参数作为系统输入参数,轴承试验器控制系统对电主轴输出转速控制指令,对高温润滑系统输出滑油温度、流量控制指令,对液压加载系统输出轴向力径向力控制指令。上述载荷施加在安装于试验器主体内部的试验轴承上,由采集系统实现轴承保持架转速、振动、温度、滑油金属屑等参数的监测、采集与分析。

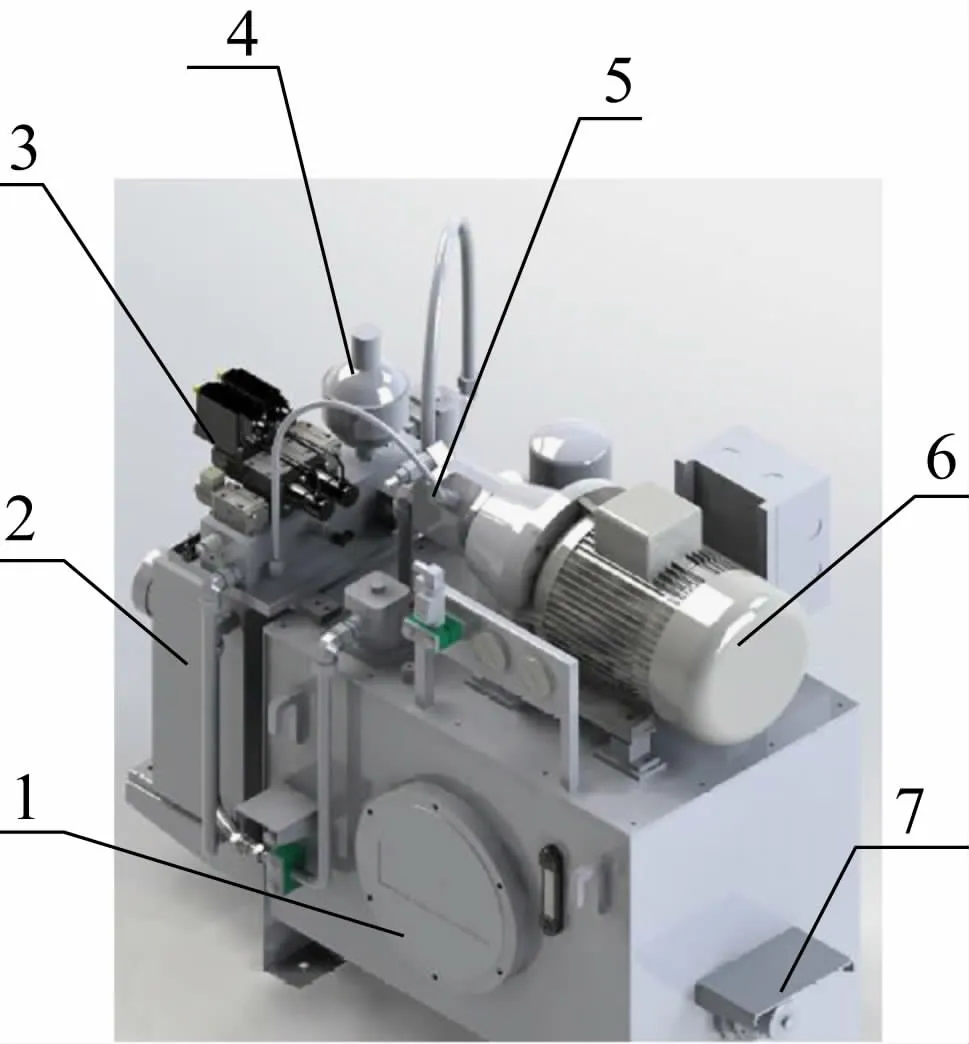

图2 轴承试验器系统组成结构图

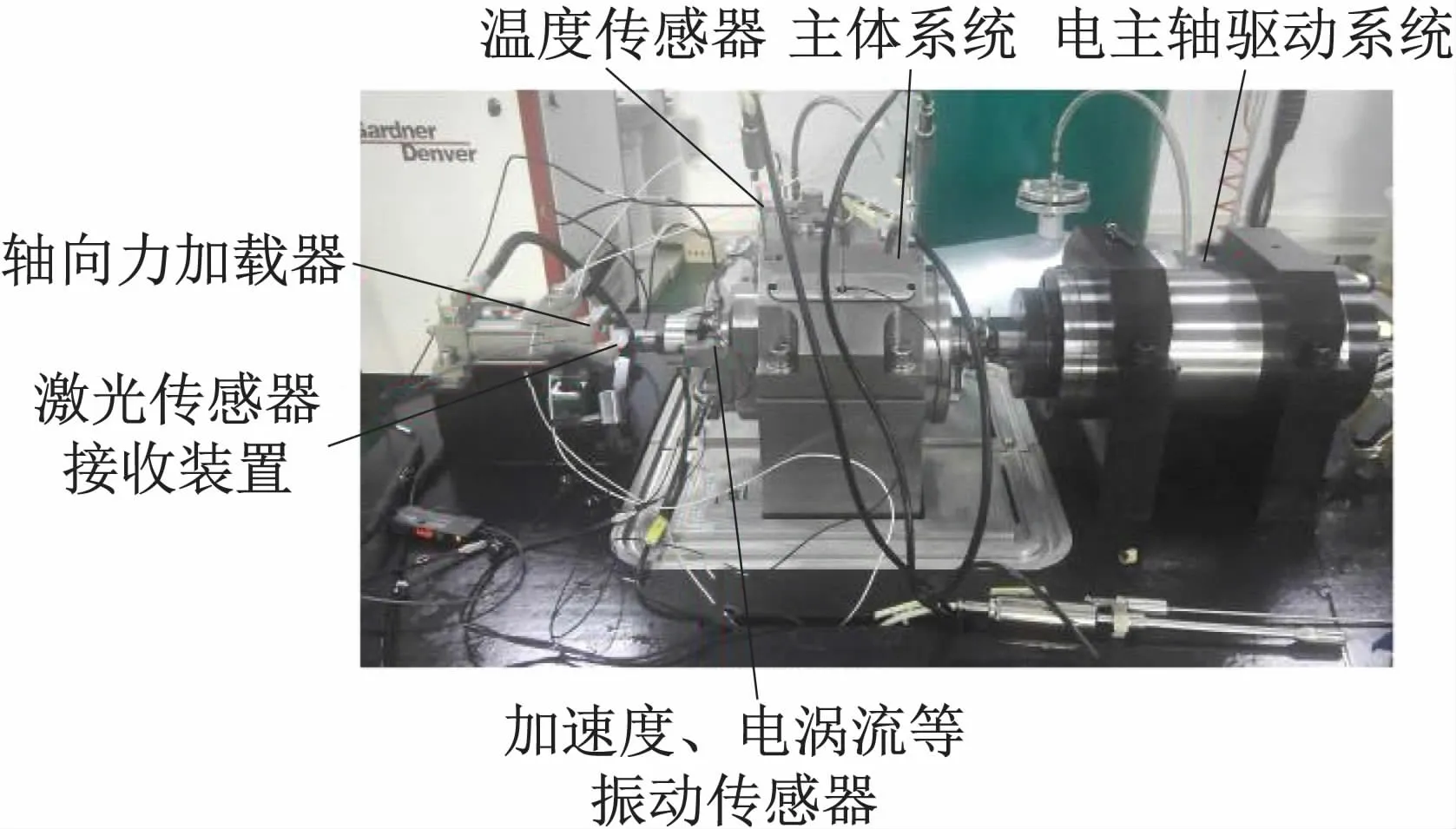

为了进一步说明轴承试验器的整体连接结构与工作原理,各系统组成与连接关系见图2。高温润滑系统为试验轴承提供高温滑油,常温润滑系统对支撑轴承提供常温滑油;电主轴通过联轴器与旋转轴连接,提供试验所需转速;液压加载系统通过轴向力加载端头与径向力加载端头将载荷施加于试验轴承,试验器实物见图3。

图3 涡轴发动机轴承试验器实物图

2 轴承试验器分系统设计方案

2.1 轴承试验器主体与动力系统设计方案

涡轴发动机轴承试验器主体与动力系统是试验器的核心部件,用于试验轴承的安装、加载、润滑、驱动。轴承主体系统包括安装壳体、旋转轴、加载轴承、试验轴承、支撑轴承。试验轴承安装于旋转轴左端,并置于高温腔体中,加载轴承安装于旋转轴中部,支撑轴承安装于旋转轴右端,并置于常温腔体中。

旋转轴采用短粗轴,目的是避免加载径向载荷时旋转轴产生弯曲形变,加载径向载荷时同时加载弯矩。为方便被试轴承独立加载、高温润滑、监测等,采用悬臂梁结构。电主轴为整个轴系提供高转速,并具有独立的润滑和冷却系统。轴向加载组件、径向加载组件分别对试验轴承施加轴向、径向载荷。试验器主体与动力系统结构见图4。

图5是轴承试验器主体与传感器安装情况,壳体压盖上安装温度传感器以直接测试轴承外圈温度,振动传感器测试主体振动以及轴承外圈振动,主轴后段安装电涡流位移传感器。两个电涡流传感器呈90°垂直分布,测量旋转轴运动稳定性并绘制轴心轨迹。两个加速度振动传感器分别安装于主体外壳轴向端盖与径向端盖,测量轴承轴向与径向振动。滑油管路安装的温度传感器测量滑油进油温度、出油温度。

图4 试验器主体与动力系统结构图

图5 轴承试验器主体与传感器实物图

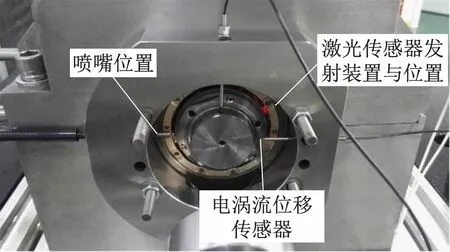

激光传感器用于测量保持架转速(滚动体公转转速),其测量原理如图6所示,具体安装位置见图7。涡轴发动机某轴承是保持架外圈引导方式,保持架与外圈接近,与内圈空隙较大,因此将激光传感器发射装置与接收装置安装于保持架与内圈空隙位置。当滚珠旋转时会切断激光信号,旋转过一定角度后激光接收装置重新接收信号,已知轴承滚珠数后便可以获得滚动体公转转速,可以对轴承打滑现象进行分析。

图6 激光传感器测量保持架转速原理图

图7 激光传感器安装位置图

2.2 轴承试验器液压加载系统设计方案

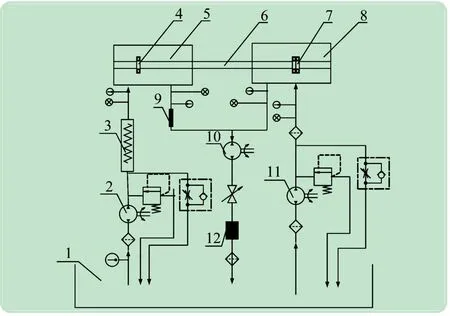

液压加载系统是试验器的关键配套系统之一,试验时对试验轴承施加轴向、径向载荷,该系统总体指标参数:系统压力16 MPa,系统流量3~10 L/min(可调节),系统工作油温30~55℃,系统介质VG46抗磨液压油,监测参数轴向径向压力、比例阀控制电压、电磁阀参数电磁铁电压。

图8为轴承试验器液压加载系统原理示意图,液压加载系统通过管路和加载端头与轴承主体连接。液压泵提供压力油流经溢流阀后分两路进入轴向、径向比例减压阀,两比例减压阀在控制器的作用下分别输出给定压力大小的压力油,压力油分别进入轴向、径向油缸。径向机械载荷通过径向加载端头直接作用于加载轴承外圈上,径向机械载荷通过旋转轴传递于试验轴承;轴向载荷通过轴向液压加载端头直接加载于试验轴承外圈,实物见图9。

图8 液压加载系统原理示意图

图9 液压加载系统实物图

2.3 轴承试验器润滑系统设计方案

润滑系统为试验轴承提供润滑油以及热载荷,总体设计指标:加热功率18 kW,供油压力0~1 MPa,供油流量0~10 L/min,供油温度室温~200℃,过滤精度10~50μm,温控误差≤±1℃,加热时间≤15 min,监测参数试验轴承和支撑轴承供油温度、回油温度、供油流量、供油压力、电动机转速、电动机电流。其原理示意图见图10,实物图见图11。

图10 润滑系统工作原理示意图

图11 润滑系统组成实物图

由图10和11可知,润滑系统包含常温和高温两套独立供、回油装置。常温润滑系统通过管路与轴承主体常温腔体连接,润滑支撑轴承。高温润滑系统通过管路与轴承主体高温腔体连接,加热并润滑试验轴承。其润滑过程如下:1号滑油泵将滑油从油箱泵至管道加热器进行加温,管道加热器将滑油加热至指定温度并对高温腔体中的试验轴承进行加温与润滑。采用管道加热器进行加热的方式可以更快地对滑油进行加热,满足试验轴承热载荷加载的实时性。同时管道加热器采用电加热,具有安全系数高,控制精度高等优点。2号滑油泵将滑油从油箱泵至常温腔体的支撑轴承。高温回油流经金属屑传感器后与常温滑油汇合,经风扇冷却器后由回油泵泵回滑油箱。采用两套独立的供油系统是为了避免高温与常温滑油混合导致热损失,提高热载荷加载精度。两套独立的系统也更便于设置多种试验工况,更加灵活自主。独立供回油的方案避免了支撑轴承油路对滑油温度、滑油压力、磨损金属颗粒等参数的影响,测量的技术参数严格反映试验轴承的情况。

2.4 轴承试验器采集与控制系统设计方案

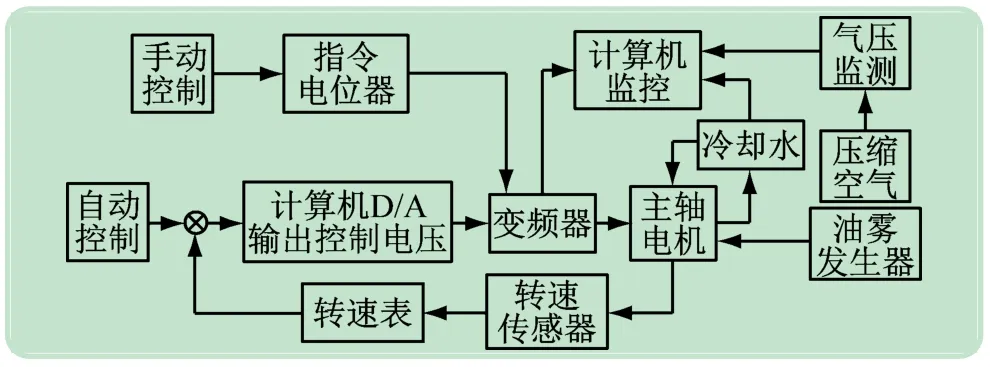

采集与控制系统试验器的电控与计算机软件系统由电控柜、变频器、传感器、放大器、低压电气元件、工控机、信号采集卡、通信卡、信号调理板、功率驱动卡、信号滤波单元以及软件程序等组成,主要用于实现试验器转速、载荷、环境温度等功能的自动控制以及温度、振动、电流等测试参数的数据采集与传输。转速、轴向径向力、温度控制原理如图12~14所示。轴承试验器具有手动与自动两种控制模式。手动模式用于系统的调试,自动模式用于正式试验的控制。

试验器运行时由计算机根据软件程序发出指令信号,通过变频器控制电主轴的启停以及转速变化,电主轴实际转速值由转速传感器测得并反馈给计算机进行调节,形成闭环控制,驱动系统控制原理如图12所示。

图12 转速控制原理示意图

液压加载系统采用闭环控制比例减压加载方式,其原理如图13所示。由于加载的快速响应问题,选用动态性能较好的比例减压阀和放大器。计算机根据软件程序发出指令信号,指令信号经放大器后控制比例阀,比例阀驱动油缸给轴承提供轴向径向载荷。油缸压力作为反馈参数提供给工控机,采用闭环控制方式对轴承液压加载系统进行控制。

图13 轴向径向力控制原理示意图

试验润滑系统滑油温度控制,采用计算机通讯板卡或手动调节参数的方式向温控仪发送设定温度,温控仪向固态继电器发送出发电压信号,加热元件工作。温度传感器将实测温度信号反馈给温控仪,根据输入温度信号调节固态继电器输出,形成闭环控制,控制原理如图14所示。

图14 温度控制原理示意图

图15所示为轴承试验器采集软件界面,显示参数可根据需求进行设置。可根据具体情况对各监测参数设置报警值,当监测参数超出阈值后报警并自动停机。振动数据有两种采集模式,一种是实时数据采集,便于后续分析。另一种是对数据进行后台处理,实时显示于采集软件界面,便于对系统运行状态进行监控。

图15 轴承试验器采集软件界面图

3 涡轴发动机轴承打滑试验

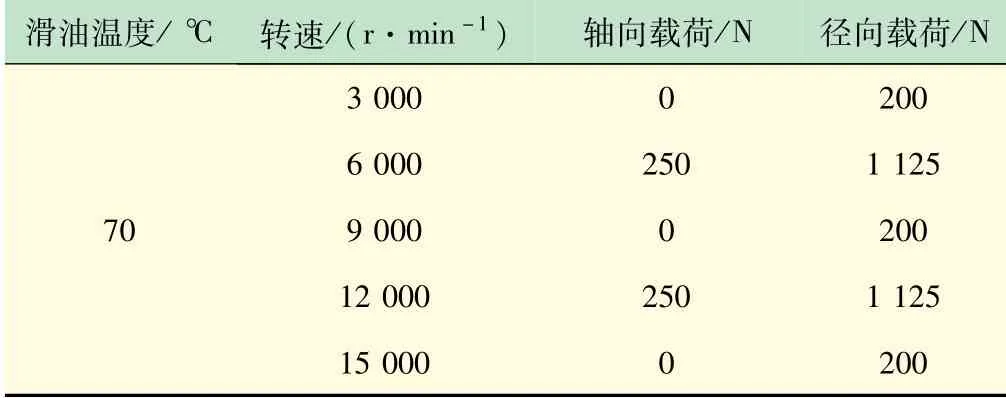

由于缺乏轴承试验器以及保持架转速测量装置,保持架打滑现象一直处于理论研究阶段,试验分析极为缺乏。因此,根据建立的轴承试验器以及保持架测量装置,对保持架打滑现象进行了研究。由于打滑试验是一种危险试验,设置不当容易导致轴承严重打滑,温升加剧,会损坏试验台及试验轴承,因此对于轴向力进行交替设置。内圈转速为3 000 r/min时轴承只承受径向力,轴向力为0。内圈转速为6 000 r/min时同时施加轴向力和径向力,作为保护系统的过渡态,依此类推。试验方案见表2。

表2 打滑试验工况设置

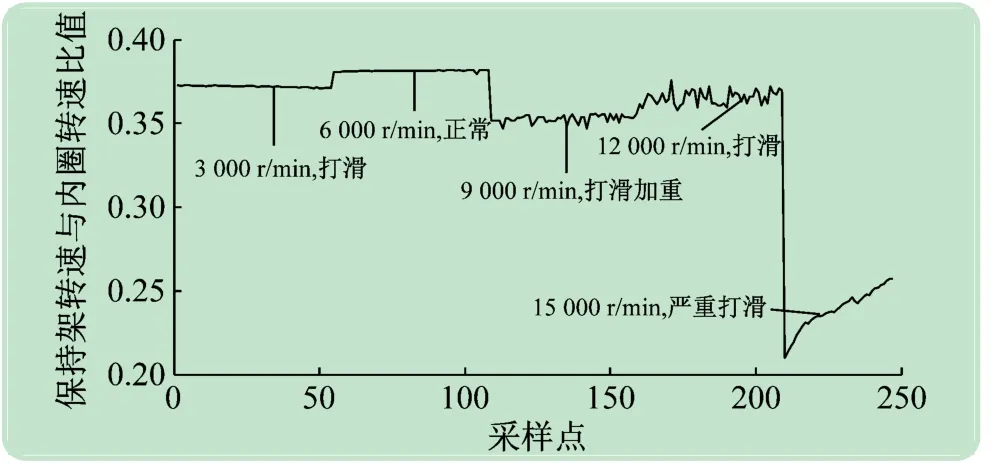

图16所示为打滑试验保持架转速曲线,轴承不产生打滑时,保持架转速与内圈转速比值为定值。针对某型轴承,不打滑时该比值理论计算结果为0.386。内圈转速为3 000 r/min时,保持架转速为1 115 r/min,与内圈转速的比值为0.371 7,低于保持架转速正常比值,产生轻微打滑。内圈转速为6 000 r/min且承受轴向径向载荷,该比值为0.386,不打滑。9 000 r/min轴向空载作用下比值降约为0.35,打滑明显加重。12 000 r/min工况下,轴向力小载荷作用下,即使径向载荷较大,依旧发生打滑现象,比值均值为0.36。15 000 r/min工况下,轴承在不承受轴向力时保持架转速迅速下降,比值在0.21~0.25之间,产生严重打滑,连续打滑会导致轴承温度的激升与破坏。同时,转速大于9 000 r/min时,保持架转速不稳定,波动较大,保持架易产生破坏。对比6 000 r/min与12 000 r/min两种工况,轴承在承受相同载荷情况下,高转速条件下也容易产生打滑。轴向力和径向力对轴承打滑均有一定抑制作用,高转速下需要更大的载荷来抑制打滑。

图16 载荷对保持架转速的影响

4 结 语

设计了一种涡轴发动机高速轴承试验器,该装置具备向试验轴承同步加载热载荷、轴向和径向机械载荷和高转速工况的能力,可以更加真实地模拟轴承在发动机上的工况。该试验器对轴承油液温度、轴承温度、轴承磨损金属颗粒、振动、保持架转速、轴心轨迹等进行了全方位的监测,为轴承状态监控、寿命评估与失效分析、动力学行为等研究提供有效的试验平台。通过对轴承保持架打滑现象的试验研究,验证了系统的可靠性,并从试验角度分析了影响保持架打滑的因素,为防止保持架打滑提供理论和数据支撑。