基于盾构解体平移接收的暗挖车站方案研究

2021-06-24韩聪聪

韩 聪 聪

(北京城建设计发展集团股份有限公司,北京 100034)

随着城市轨道交通建设的快速发展,盾构技术在地铁建设中得到广泛应用,同时轨道交通建设中不可避免地穿越都市繁华地段,造成盾构接收端的选址困难,易出现因接收端不具备接收条件或接收条件受限而无法正常接收[1,2]。针对无法正常接收,主要有以下几种方案:

1)在接收端结合车站风道进行接收;2)在接收端附近区间一侧设置竖井横通道进行解体平移接收;3)无法设置地面接收井时,采取洞内解体并通过始发井吊出。寇鼎涛等[3]针对地面无法设置接收井,研究了在狭小暗挖空间内解体并通过始发井吊出的方案。李海等[4]研究了一套包括刀盘、前盾、中盾、盾尾在内的盾构主机分割解体方案,有效地解决了盾构主机无法通过隧道内运输的难题。仝海龙[5]通过在正线一侧设置竖井及横通道,完成盾构的始发、接收。

针对特殊接收方式,设计往往缺乏经验,易造成设计方案的可实施性差或无法满足盾构接收条件,引起工程变更。本文主要针对PBA暗挖车站接收条件受限时,利用车站风道进行盾构接收,通过对车站接收端净空尺寸、预留预埋等方案的研究以满足盾构解体、平移接收。

1 工程概况

石家庄地铁2号线一期工程长安公园站—蓝天圣木站区间沿建设大街敷设,区间下穿建和桥,并进行两处桥桩托换,受工期和整体环境条件影响,区间从蓝天圣木站始发,在长安公园站接收,车站采用PBA暗挖施工,故盾构接收需

在狭小封闭空间内解体并利用车站2号风道平移吊出。

车站接收周边现场条件平面图见图1。

2 方案设计

2.1 盾构机参数

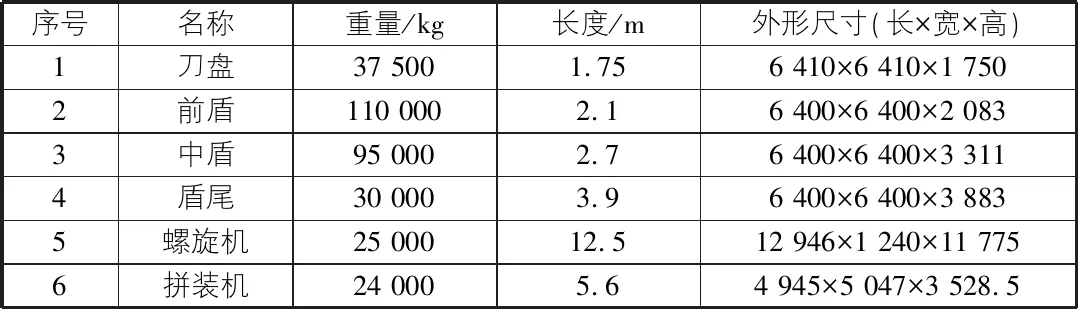

本工程采用中铁装备生产制造的EPB土压平衡盾构机,盾体直径为6.4 m,刀盘直径为6.41 m,刀盘至螺旋机端头长度为12.8 m,刀盘至盾尾的长度为9.6 m,具体参数见表1。

表1 盾构机参数表

2.2 车站端头方案设计

根据车站端头周边环境条件,车站2号风道处具备设置临时吊出井的条件,故本方案优先考虑盾构解体平移吊出,相比于盾构洞内解体由始发井吊出经济效益明显,且对盾构机重复利用率高。

为确保盾构机顺利接受并确保满足盾构解体及平移空间,主要从以下几点进行空间设计:

1)车站下沉段柱跨要求;2)底板下沉段长度;3)盾构机平移通道净高;4)车站中板预埋吊钩要求;5)盾构吊出井尺寸。

2.2.1 车站柱跨

确定柱跨之前,需明确盾构机在哪一跨进行平移,该处也存在争议,主要存在两种思路:一种是在纵向第一跨进行平移,另一种是在纵向第二跨进行平移。本工程选择在车站端头纵向第一跨进行平移,主要有以下几点优势:可减少盾构机转体次数,并符合盾构机拆机及平移顺序(先盾尾、其次中盾、最后前盾+刀盘)。

考虑暗挖车站柱跨不宜过大,故要求盾构机拆解为三部分(前盾+刀盘、中盾、盾尾),在此基础上结合盾构机各部件尺寸并考虑施工误差及操作空间,即刀盘尺寸+施工误差及操作空间(6 410 mm+1 000 mm),即柱跨净距按7.5 m考虑即可。对于暗挖站应注意底纵梁处的法兰盘的影响。具体设计见图2。

2.2.2 底板下沉

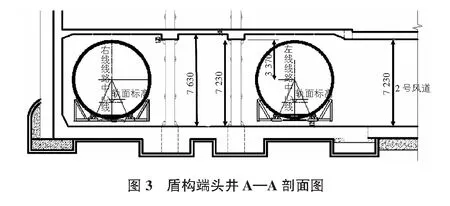

底板下沉深度和常规盾构接收保持一致,下沉深度按1 440 mm即可,关于下沉段长度,需考虑盾构机主体和螺旋机长度(本工程施工盾构机长度12.8 m),狭小空间内将螺旋机和盾构机主体拆离比较困难,并考虑盾构机解体及转体的空间,下沉段长度按13.5 m~15 m考虑。本工程下沉段长度为15 m,不同工程需考虑车站整体柱跨布置,并结合盾构机尺寸及施工队伍的专业能力等综合确定,具体设计见图3。

2.2.3 盾构机平移通道净高

盾构机下沉段底板至中板净高一般为6 190 mm+1 440 mm,满足盾构机解体的空间高度要求,主要控制点为车站纵梁位置,底纵梁一般完全下返,中纵梁需要控制下返高度,以满足盾构机通过对净空高度的要求。根据盾构机最大直径(刀盘位置)6 410 mm,并考虑施工误差、操作空间等约150 mm~300 mm,故盾构机中心距离中纵梁下皮高度按3 355 mm~3 505 mm考虑。本工程盾构机中心距离中纵梁下皮高度为3 370 mm,即中纵梁下返400 mm。风道部分考虑地上1层通风面积不够,中板向下折板,风道中板下皮距离盾构机中心线高度为3 370 mm,具体设计如图3所示。

2.2.4 车站中板预埋吊钩要求及盾构吊出井尺寸

由于在狭小空间内解体盾构机,需要在中板上方设置一定数量的吊钩。根据施工单位提供需求,主要设置原则:在盾构机中心线和中心线两侧各1.6 m位置设置散排吊钩,吊钩间距在1 m~1.5 m范围内。吊钩采用两根直径32的Q235B型光圆钢筋,每个吊钩承受16 t,起吊时要求2个~4个吊钩同时起吊受力,以确保单个吊点不超过最大承受力。具体吊钩布置见图2。

盾构吊出孔尺寸根据单个吊出部分的最大尺寸考虑,即刀盘+前盾(6 410 mm×3 850 mm),吊出过程中需考虑施工空间及误差约500 mm,故盾构吊出孔尺寸最小约(6 410+1 000)mm×(3 850+1 000)mm。本工程盾构吊出孔尺寸为7.5 m×5 m。另外,盾构吊出孔长边尽量垂直于线路方向设置,以减少盾构机转体次数。

3 施工单位现场实施情况

3.1 施工技术总体方案

盾构隧道贯通前,在接收井内铺设钢板、钢轨和接收托架。隧道贯通后,盾构机步进至接收托架上,待盾构机推上接收托架,洞内拆除螺旋输送机和管片安装机及轨道梁后,把主机拆分为刀盘和前体、中体、盾尾三部分。随后将盾体部分推至前端并且将接收架切割为三部分,随后将主机部件和接收架进行加固固定,并向吊出井方向进行平移。待空间适宜后在千斤顶的顶推下,进行旋转90°,随后重新向吊出井方向进行平移到达吊出井。主体按盾尾、中盾、前盾和刀盘的顺序依次平移吊出。

3.2 接收井平移方案

1)采用C30混凝土将场地找平,然后铺设通长钢轨,轨间距0.5 m,钢轨铺设方向与区间线路方向垂直,钢轨横向设置限位钢筋,纵向钢轨间设置对拉杆;在钢轨上铺设30 mm厚钢板,将钢板与接收架焊接牢固,如图4,图5所示。

2)在盾构机旋转平移过程中,为防止发生倾覆翻转采取以下两个措施:a.在盾构机两侧将盾体和接收架焊死;b.在盾体外壳焊接限位钢板20 mm×100 mm×200 mm,每侧焊6个,分别焊于前盾、中盾、盾尾各2个,焊缝要求满焊,见图6。

3)在平移阶段,通过水平千斤顶,使油缸撑靴顶紧接收架上的推进挡板,使得接收架底部钢板与托架沿着钢轨向前滑动,见图7。

4 结论

通过对在暗挖车站内盾构解体平移接收的方案研究,总结出一套适用于类似工程的尺寸标准,为后续类似工程方案设计及施工积累了丰富的经验,避免后续出现设计方案不具备可实施性或不能达到盾构解体平移接收的要求。

1)盾构平移推进在车站纵向第一跨通过,柱跨净距最小约7.5 m。

2)盾构端头井下沉深度为1 440 mm,下沉段纵向长度取13.5 m~15 m,具体根据盾构机长度和车站整体方案确定。

3)根据盾构机最大直径(刀盘位置),并考虑施工误差、操作空间等约150 mm~300 mm,以确定盾构机的通过净高需求。

4)在中板预埋吊钩,并根据具体方案,建议在盾构机中心线两侧中板位置各开一个900 mm×3 000 mm的临时孔洞,作为盾构解体的操作空间。

5)吊出过程中需考虑施工空间及误差约500 mm,故本工程盾构吊出孔最小约(6 410+1 000)mm×(3 850+1 000)mm;另外,盾构吊出孔长边尽量垂直于线路方向设置,以减少盾构机转体次数。