大型工业厂房天基板屋盖施工技术

2021-06-24刘文革

刘 文 革

(浙江环宇建设集团有限公司,浙江 绍兴 312000)

随着国民经济的发展,城市生活垃圾已成为制约城市化发展的重要因素,以往填埋式垃圾处理已无法满足时代发展的新要求[1,2]。建立垃圾焚烧发电厂,可初步实现垃圾“减量化、无害化、资源化”,达到“变废为宝”的效果。但如何解决超大、超高垃圾坑屋盖结构施工,也成为一项新难题。

1 工程介绍

绍兴滨海循环生态产业园(二期)焚烧厂项目(见图1),位于浙江省绍兴市滨海新区,项目用地面积230 416 m2,主厂房高60.3 m,是一座日处理2 000 t的生活垃圾焚烧发电厂,单体工程多,专业工种多,工程量大,钢筋混凝土工程及钢结构工程占主导地位,其中垃圾坑区域位于主厂房中心区域(见图2)。

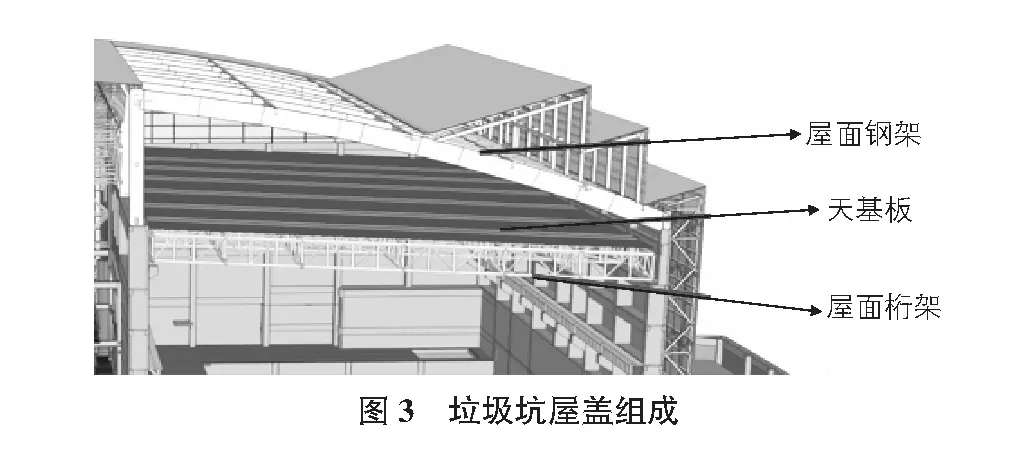

由于垃圾坑存放的垃圾具有腐蚀性,从承重、防火、防水、防腐综合性考虑,可采用新型无机轻质节能材料[3]——天基板作为主要屋面板。天基板屋面钢结构施工包含屋面造型钢架与屋面承重桁架,天基板穿插于两者之间(如图3所示)。

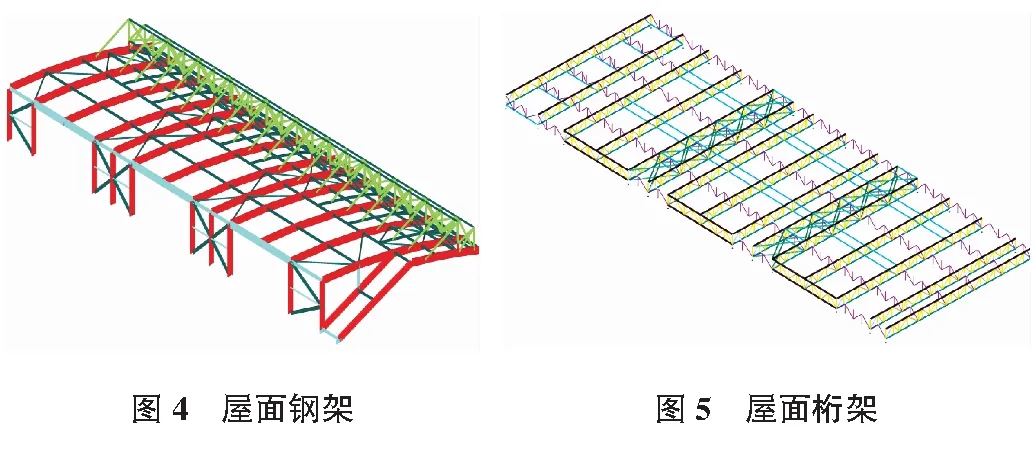

垃圾坑屋面钢架(如图4所示)由框架柱、框架梁构成,框架柱采用焊接H型钢,截面规格为H1 100×400×22×28,框架梁采用焊接H型钢,截面规格为H500×300×10×16,H700×300×10×16,H1 600×400×22×25。钢梁、钢柱材质均为Q235B钢,其中主梁跨度为40.0 m,共15榀,单榀重量约20.2 t,钢柱共10根,单根重量约为4.7 t。

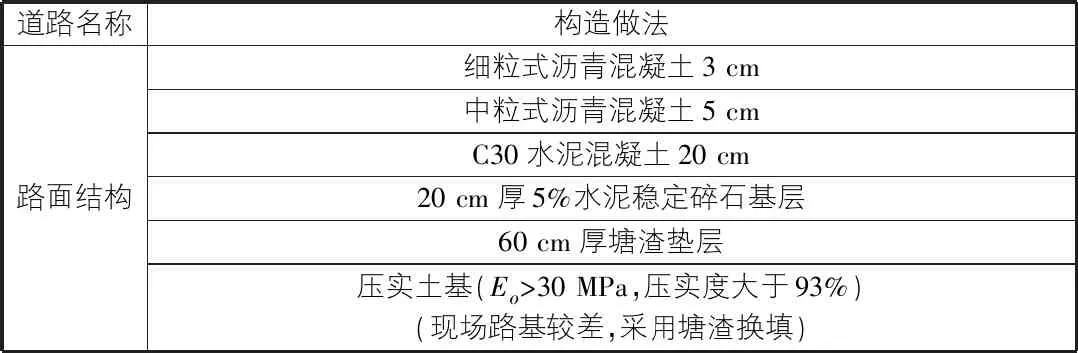

屋面桁架(如图5所示)采用焊接圆钢管,主桁架跨度为38.5 m,单榀重量约12.8 t,共15榀。次桁架共84榀,单榀次桁架重量约为3.5 t。

2 施工重难点

难点一:垃圾坑屋面天基板安装悬空高度51 m,为超高作业。双向跨度为88 m×38.5 m,跨度大,危险性高,且劳动强度大、安装效率低。

难点二:天基板施工穿插于屋面造型钢架及承重桁架两者之间,屋面造型钢架主梁最重高达20.2 t,加上吊索具3 t,最大总重量达23.2 t,经受力计算采用350 t履带吊,常规工序为屋面桁架→天基板→屋面钢架,此方案需要履带吊反复移位,且吊装工期长,故对吊装工况分析及工序模拟优化显得尤为重要。

难点三:钢架、桁架与混凝土结构之间采用预埋件技术,预埋件节点的施工质量直接关系到屋面钢结构体系结构受力安全与完成后屋面外观成型质量。

3 天基板材料性能要求

天基板是一类集承重、防火隔热、防水、防腐等功能为一体的新型轻质屋面预制板材,以钢骨架为主要承力部件,由钢结构骨架和芯材结合为一体的平均密度不大于1 500 kg/m3的轻型板材[4](见图6)。

对新进场的天基板块,应对其尺寸偏差及外观质量进行检查,符合表1要求。

用于屋面的天基板芯材立方体抗压强度应不小于3.5 N/m2,其芯材技术性能应符合表2规定。

表1 尺寸偏差及外观质量要求

表2 芯材技术性能指标要求

钢骨架为承重结构,宜选用Q235或Q345级钢,强度设计值按表3采用,物理性能应符合表4规定。

表3 钢材强度设计值 N/mm2

表4 钢材的物理性能

4 道路设置及吊装机械选择

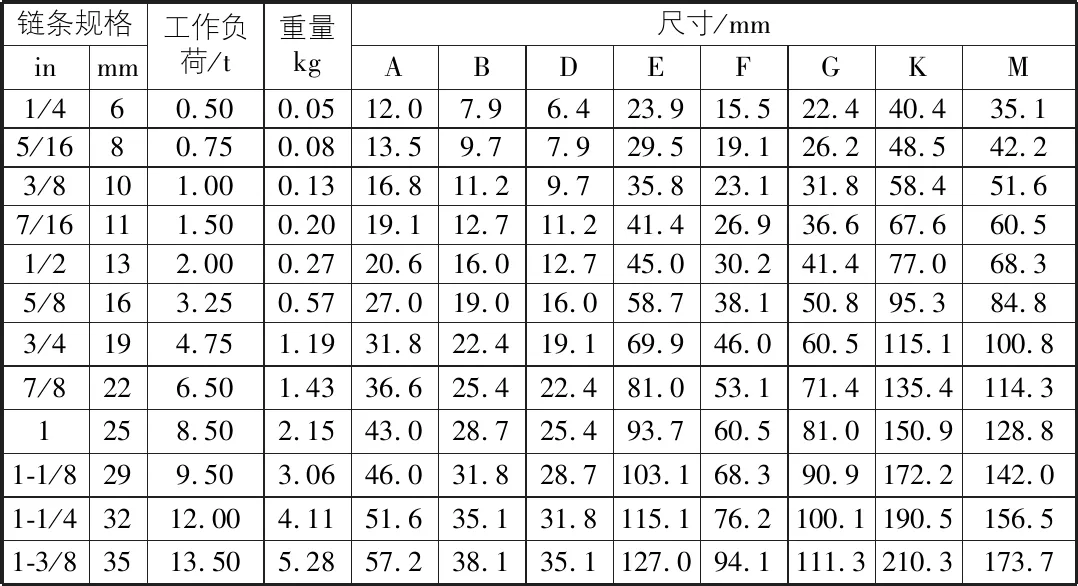

为满足天基板运输及厂区钢架吊装时履带吊行走要求,本项目厂区道路采用永临结合的道路结构形式,即先做水泥混凝土路面的道路,此路面作为施工期间的临时道路,等到工程后期再铺设沥青混凝土面层作为最终的厂区路面,构造作法见表5。实拍图见图7。

表5 厂区道路做法

对屋面吊装工况进行分析:采用350 t履带吊(见图8),臂长60 m,角度87°,幅臂长52 m,起重量为31.0 t,垃圾坑主桁架12.8 t,主钢梁约20.2 t+吊索具3.0 t=23.2 t<31.0 t,吊装满足要求。

吊装吊索计算:垃圾坑屋面主桁架重约12.8 t,主钢梁重约20.2 t,均采用4点吊装,吊装角度控制在60°左右,则每根钢丝绳受力为:T=20.2×1.2÷(3×sin60°)=9.3 t,即93 kN。计算公式:N<[Fg]=α×Fg/K。其中,[Fg]为钢丝绳的允许拉力;Fg为钢丝绳的钢丝破断拉力总和;α为换算系数,0.82;K为钢丝绳的安全系数,作吊索用时取6。根据《建筑施工手册》规定(见表6),选用φ36.5,6×37+1的钢丝绳,公称抗拉强度1 700 N/mm2。[Fg]=0.82×959.5/6=131.1 kN>93 kN,满足要求。

表6 钢丝绳主要规格及荷重性能

卡环计算:垃圾坑钢结构吊装时选用13.5 t的D型卸扣,通过查阅表7数据,工作负荷 13.5 t>9.3 t,满足要求。

表7 卡环工作负荷表

5 钢结构安装方案优化

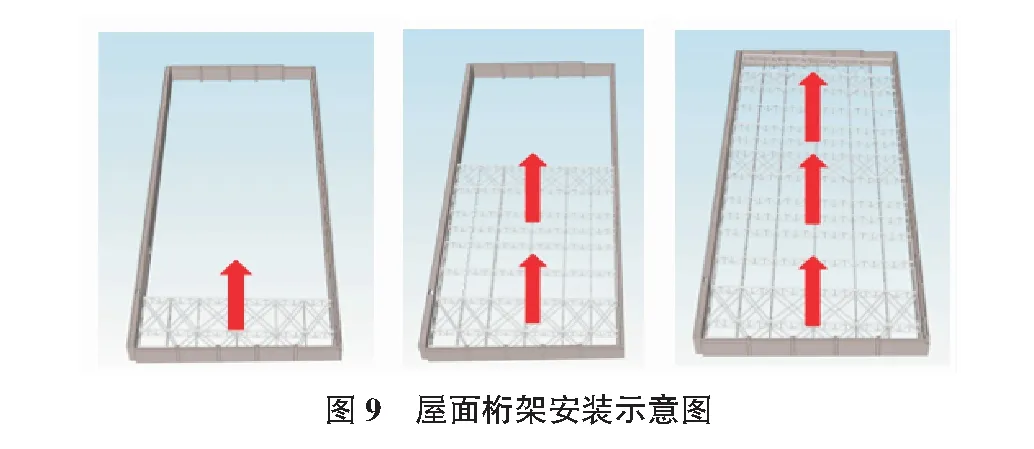

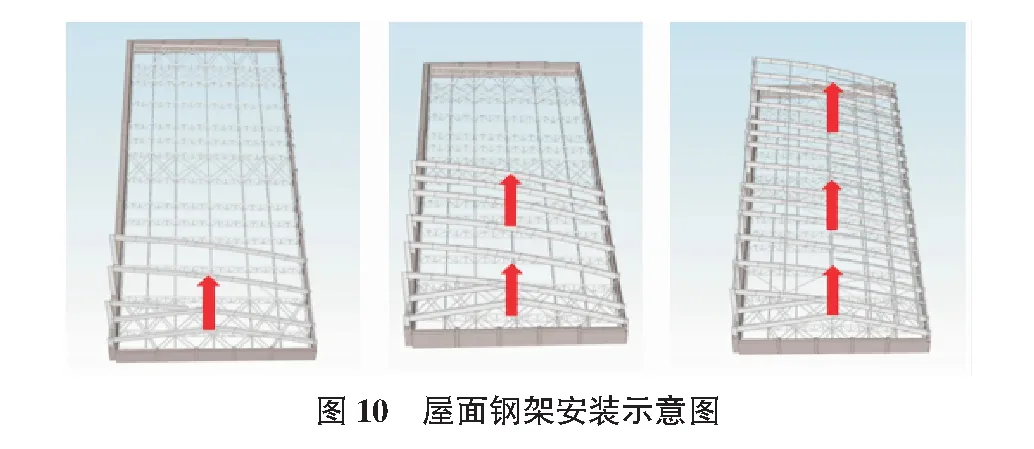

垃圾坑屋面钢结构原安装思路(见图9,图10):先安装屋面承重桁架,然后再安装屋面造型钢架及相应檩条和屋面天基板,现场安装时由南至北逐步进行施工。

通过建立的BIM模型,可以直观发现天基板吊装未考虑到天基板为模数化预制板,采用此施工工序,不利于最后预制天基板的安装,易造成已完成的钢架在天基板吊装焊接时破坏。

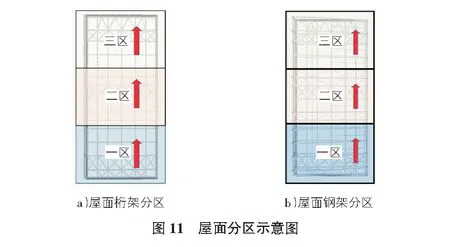

对此,对屋面吊装进行优化,将屋面桁架、屋面钢架安装划分为三个区域(见图11,图12),吊装工序为分区块逐步进行,顺序如下:1区桁架吊装→2区桁架吊装→1区天基板吊装→3区桁架吊装→2区天基板吊装→1区钢架吊装→3区天基板吊装→2区钢架吊装→3区钢架吊装。

通过优化后的方案,整体工期提前了6 d,直接经济效益152 000元,同时为北侧幕墙专业的龙骨堆放提供了场地,对项目整体进度把控效果显著。

6 预埋节点施工要点

6.1 桁架—混凝土节点施工

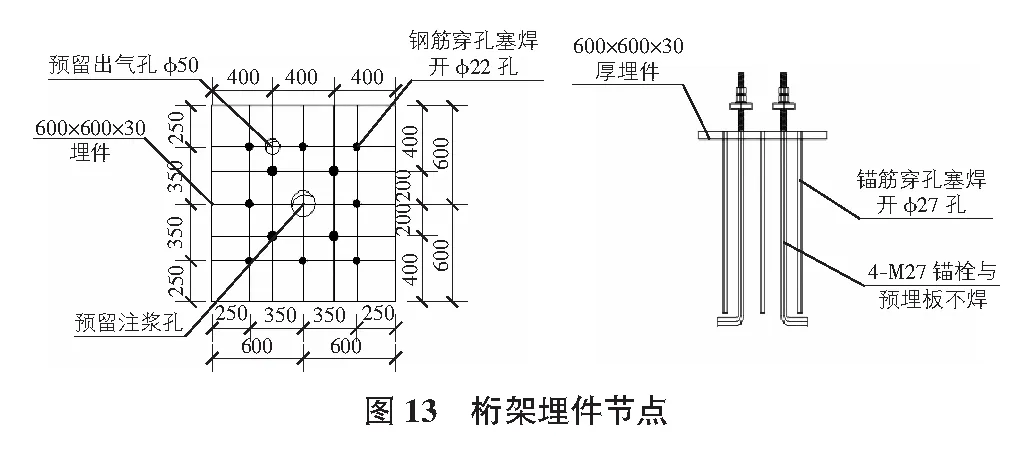

本工程大跨度桁架支座为混凝土柱子,因此控制好预埋件的安装质量至关重要,最大的难题就是预埋件精确定位和标高控制,经过与钢结构施工单位商讨,确定了桁架支座处预埋件(如图13所示)水平向的容许误差为±2 mm,角度误差不超过±15′,为满足要求,采取以下措施:

1)预埋板采用30 mm厚度,尺寸为600×600,底部插入混凝土锚筋采用HRB400,直径25,采取穿孔塞焊,钢板开孔φ27。

2)钢板锚栓高出预埋板200,与预埋板不焊接。

3)预埋件下复杂结构使混凝土浇捣困难,经设计同意,钢板预留注浆孔φ80,并预留φ50的出气孔方便观察埋件下的填充情况,避免混凝土出现空洞。

6.2 钢架—混凝土节点施工

钢架柱子是上部钢梁传力构件,为了便于调整钢柱安装标高,在下部混凝土柱施工时,预留100 mm高度(见图14),待钢柱安装、调整后对柱底采用C30微膨胀混凝土二次灌注,采用此法,能方便精确控制钢柱的安装标高。

7 天基板安装

主要工艺流程[5,6]为:放线→吊装→调整板缝间距→焊接→检查→嵌缝→验收。

1)放线:备齐连接件、配套材料,根据排版图,放出水平和高度控制线。

2)吊装:有序吊装,遵循“一吊一固定”原则,逐块安装,不宜累积多块成批固定,板搁置在支座上的长度不得小于60 mm(见图15)。

3)调整板缝间距:安装后板缝应均匀一致,最大缝宽不宜超过30 mm,板上洞口不应大于30 mm。

4)焊接:预制板应与桁架连接节点焊接,焊接点位不得小于3处,焊缝长度不小于60 mm,焊缝高度为4 mm,并应均匀一致,焊接完成后进行涂漆,防止锈蚀。

5)检查:安排专人逐一检查,避免漏焊少焊接,对不合格点进行重焊,并对吊装过程中漆膜脱落部位及嵌缝两侧漏漆处进行补漆。

6)嵌缝:采用2φ6通长钢筋点焊于桁架面板上,用φ20的发泡聚乙烯棒塞入缝隙中,最后用水泥砂浆封堵缝隙(见图16)。

7)验收:嵌缝完成,自检无误,将现场杂物清理完毕后,填写报验资料,并申请现场验收。

8 结语

新型绿色预制材料应用具有划时代意义,桁架+天基板组合结构形式在未来具有广阔的应用空间。针对这项新工艺,要注意准备工作,能应用BIM等新技术辅助攻克难题,改进方案,在质量控制中要注意预埋件的定位与浇捣措施,使项目安全顺利进行,质量得以创优。希望通过本项目总结下来的成功经验,能为后续类似工程提供参考经验。