大庆外围低产低渗油田抽油机井电参法推演示功图现场试验

2021-06-24卢成国王秋实大庆油田有限责任公司第八采油厂

卢成国 王秋实(大庆油田有限责任公司第八采油厂)

1 现状

截止2020年底,某外围采油厂油井开井6403口,其中抽油机井5923口,占开井数的92.5%,机采方式以抽油机为主。目前,对抽油机井进行监测或诊断工况,主要是通过示功图判断井下工况,示功图是连接抽油机井地面系统和井下系统的关键节点,分析方法成熟,标准统一,实用性强,多年来油井示功图始终是判断油井运行状况不可或缺的手段之一。但是,目前现场测试示功图,还存在以下几方面问题:

1)通常示功图测试录取周期为每月1次,录取周期相对较长。

2)当载荷、工况变差时,问题发现不及时性,容易错过最佳清防蜡及问题核实日期,导致问题恶化,严重时会影响产量。

3)工人测试劳动强度大,生产效率低,数据的准确性得不到保证。

4)目前安装变频配电箱的抽油机井逐年增多,其频率变化直接影响了运行冲次,由于现场调参比较方便,导致现场示功图测试分析不能够及时。

5)还存在零点易漂移失真问题,同时需要定期标定[1]。

目前随着油田信息技术的进步,智能数字化管控平台已经成为各油田的发展,不仅可以实时诊断和分析抽油机井工况,而且降低工人劳动强度,既提高了经济效益,又注重社会效益的长远发展。因此,通过抽油机井电参法示功图的现场应用,利用油井上易测得的电动机功率参数,实现了电参与示功图的实时转换和同步采集,减少了手持示功图仪器现场操作的不安全因素,同时还降低了前线工人测试工作量。

2 电参法反演示功图基本原理

2.1 主要功能模块组成

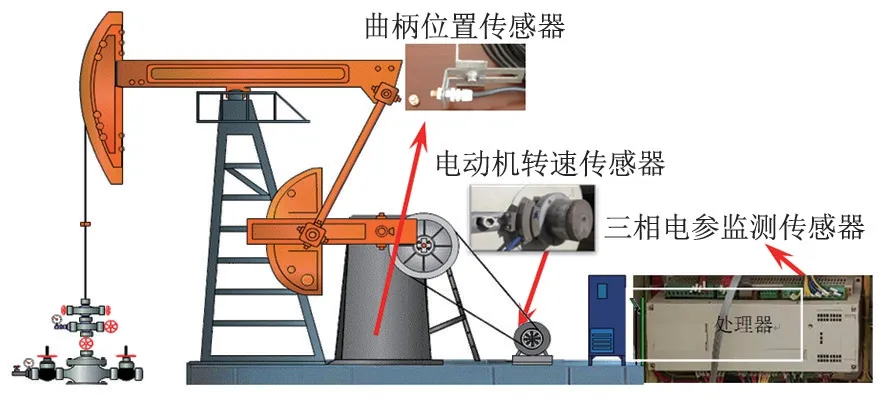

目前,在现有不停机间抽控制配电箱基础上,进行改造添加了几个主要模块,实现电参示功图的现场试验:智能控制处理器、曲柄位置传感器、电动机转速传感器以及三相电参监测传感器[2],主要功能模块安装位置见图1。

图1 主要功能模块安装位置

智能控制处理器:属于核心元器件,主要用于同时根据同步采集的电动机转速、电参和曲柄位置,计算出电动机输出功率分布函数,进而得到电参示功图。

曲柄位置传感器:安装在对应光杆下死点曲柄位置处,用以检测抽油机下冲程死点对应曲柄的所在位置。

电动机转速传感器:安装在电动机尾轴上,对电动机转速实时高精度监测[3]。

三相电参监测传感器:以100次/s高速采样读取频率、有功、无功、电流、电压等静态参数,用于智能控制处理器端密集记录各参数运行曲线。

2.2 电参示功图基本原理

2.2.1 电参示功图技术原理

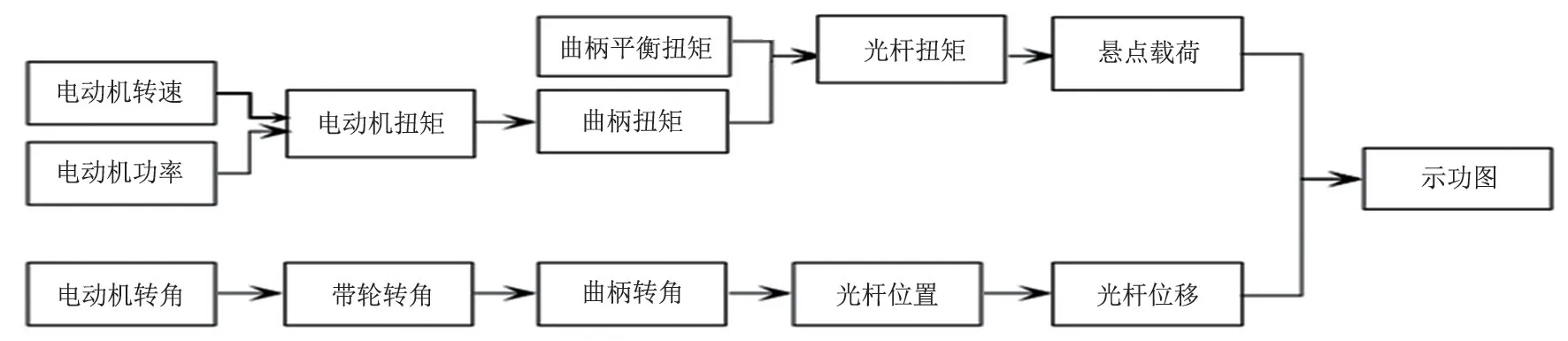

悬点示功图是抽油机悬点载荷随光杆位移形成的封闭曲线,电参推演功图是通过同步采集电动机功率和电动机转角,分别计算光杆位移和悬点载荷,实现电参示功图向力参示功图的转换,技术原理图见图2。

一是通过三相电参监测传感器采集电动机输入端的沿曲柄旋转一周之内的电参运行数据,从而计算出电动机输出轴的输出扭矩,根据传动比以及传动效率模型,计算出曲柄净扭矩,再根据游梁式抽油机的四连杆运动规律反推出。

二是根据电动机转速传感器和曲柄位置传感器实时采集的曲柄位置数据,建立曲柄位置与悬点载荷之间的函数关系,进而得到抽油机井实时在线示功图[4]。

最后,通过反演出的悬点示功图,将其与现场测试的油井示功图进行拟合对比,验证电参示功图的符合率[5]。

2.2.2 建立电参反演基础模型

根据运行功率、电动机转速和曲柄位置等参数,通过抽油机动力学传递关系和节点效率分析,解析得出反演模型,从而计算出悬点示功图[4]。

2.2.3 建立了电参反演功图节点分效率模型

影响电参反演模型精度的关键是系统节点传动效率。将抽油机地面系统分为4个节点,根据理论推导、标准井测试、现场井验证,建立了分效率的数学仿真模型,电动机效率计算模型、带传动效率模型、减速箱效率模型和四连杆效率模型,为电参反演功图提供了技术支撑[6]。

2.2.4 建立了电参推演功图修正方法

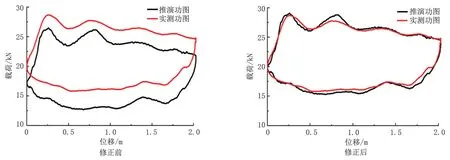

通过现场电参推演功图计算的载荷数据与每口井对应的实测功图中的载荷数据进行逐点(360点)绝对值误差对比,从而得到逐点的误差率,再对计算出载荷数据(360点)进行逐点修正[7]。推演功图与实测功图修正前后对比见图3。

图2 技术原理图

图3 推演功图与实测功图修正前后对比

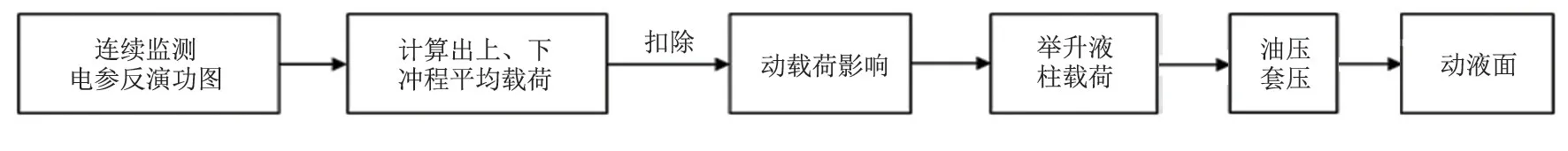

图4 基于电参示功图的动液面理论计算过程

2.3 依托电参推演功图进行动液面模拟计算

根据实时计算的电参推演功图,计算出上、下冲程平均载荷,扣除动载荷影响,得到有效举升液柱载荷,再计算出有效举升液柱高度和动液面深度,理论误差在50m以内,基于电参示功图的动液面理论计算过程见图4。

3 现场试验效果分析

3.1 电参反演示功图符合率验证

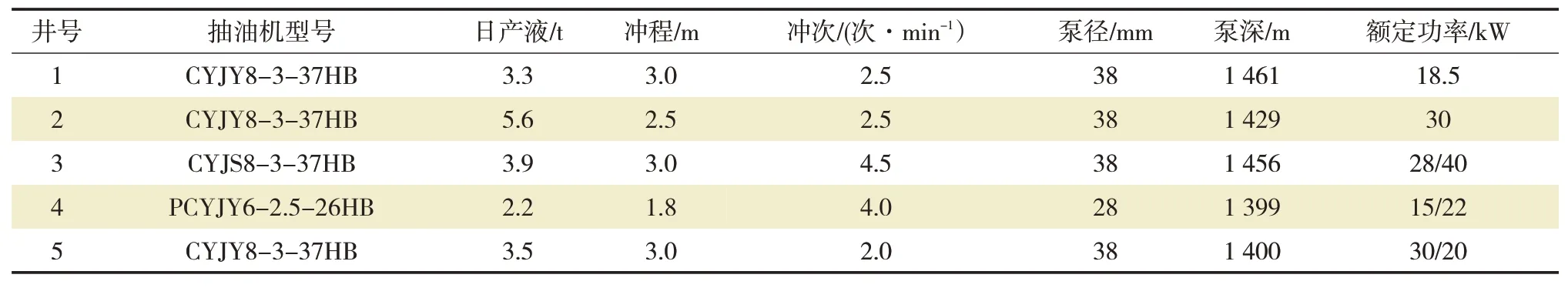

2020年8月,某采油厂在安装不停机间抽控制配电箱井试验改造应用5套。由厂家调试后,按不同沉没度情况进行电参反演示功图与常规测试示功图的形状符合度对比,现场试验应用5口井,基本数据见表1,目前已连续运行8个多月,平均符合率达到97.37%,达到预期试验效果。

通过现场试验结果表明,电参推演示功图可以代替目前常规测试示功图。

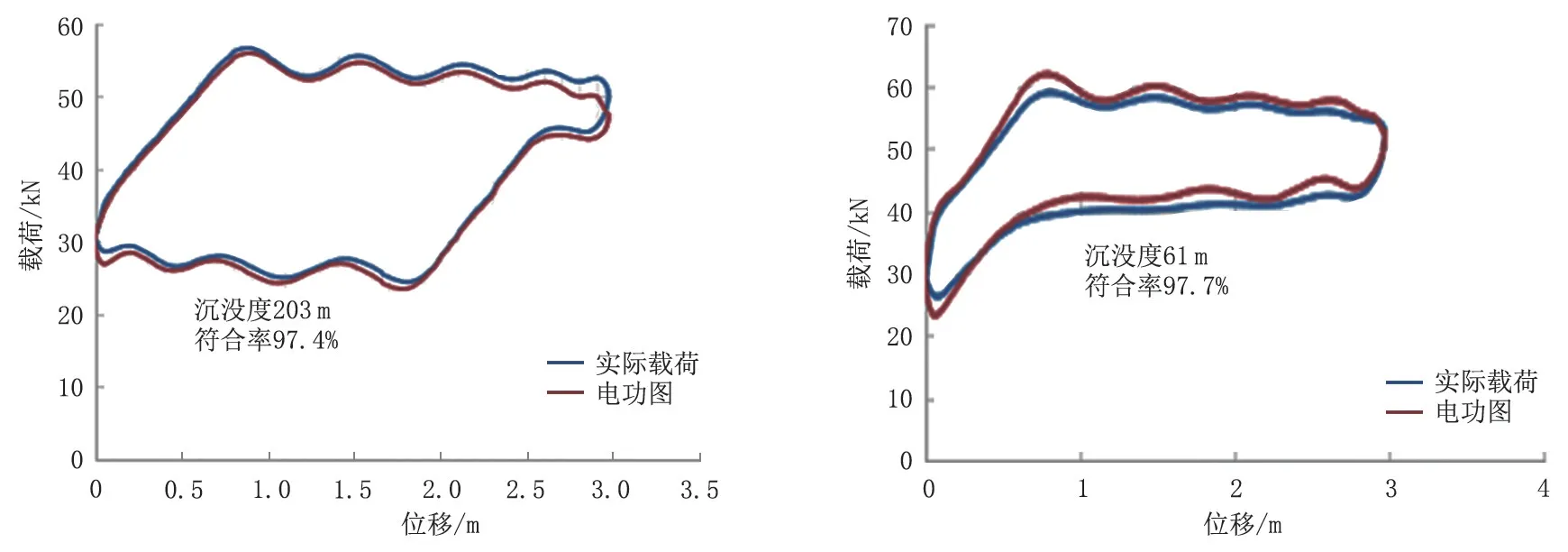

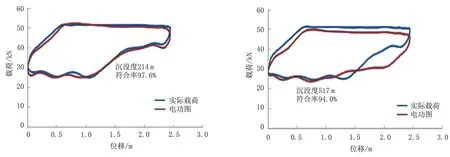

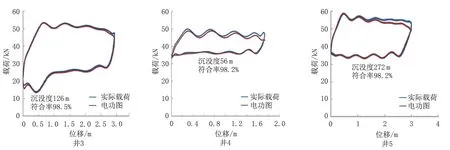

井1和井2在不同沉没度下,电参功图与现场实测功图对比见图5和图6:井1分别在沉没度203m和61m时,功图平均符合率97.4%、97.7%;井2分别在沉没度214m和517m时,功图平均符合率97.6%、94.0%。井3、井4和井5电参功图与现场实测功图对比见图7。符合率分别达到98.5%、98.2%和98.2%。

表1 试验5口井基本参数统计

图5 井1电参功图与现场实测功图对比

图6 井2电参功图与现场实测功图对比

图7 井3、井4和井5电参功图与现场实测功图对比

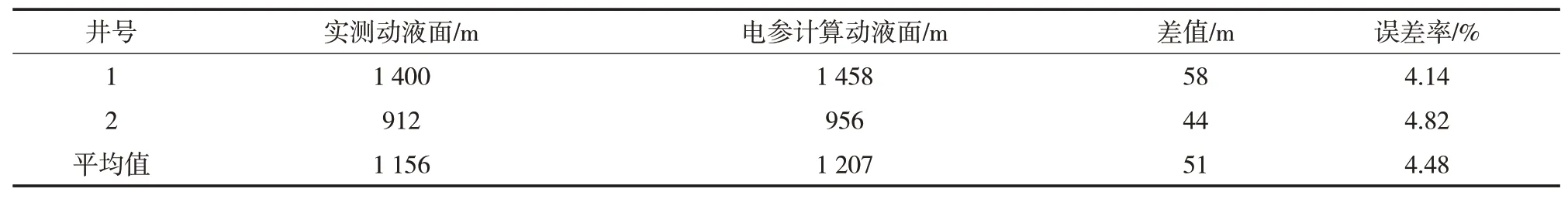

表2 动液面数据验证

3.2 基于电参示功图的动液面试验效果

开展了2口井监测液面验证试验,现场电参推演功图计算动液面与实测动液面进行对比,误差率分别是4.14%和4.82%,平均误差率4.48%。动液面数据验证见表2。

4 效益分析

1)总投入:每个小队按160口井计算,每口井安装电参转功图装置,同时该配电箱还具有不停机间抽技术,单井预计投入4万元,总投入640万元。

2)总效益:投资回收期3a,在生产规模不变的情况下,平均每队可减少测试工人2名,年可节约人工费用14万元;不停机间抽技术,平均单井日节电55kWh,160口井年节电316.8×104kWh,节电效益199.6万元。

3)社会效益:机采系统涉及环节多、量大面广,若可实现数据自动采集,对于后期的远程参数调控、数字化建设以及机采管理水平的提升等方面具有重要意义[8]。

5 结论

1)机采系统若实现数据自动采集、工况自动分析、远程精细调控等智能化管控,对油田降低成本、减员增效、提升管控水平等方面具有重要意义。

2)影响电参反演功图计算动液面准确性的主要因素是动载荷,动载荷受井下摩擦阻力等影响,不同区块、不同井身结构所产生的阻尼大小不同,所以下一步可以扩大应用范围,进一步完善和修正[9]。

3)电参转功图装置在变频控制柜上可以进行改造,同时在智能管控能耗及运行参数基础上,摸索由力参功图向电参功图的转换,集“能耗、工况诊断、参数控制”等于一体,实现单井智能控制。

4)抽油机系统传动链长,影响因素多,通过电参直接诊断井下工况难度大,故障诊断准确率低,并且只能定性诊断,无法量化分析[10-15]。