抽油机永磁耦合器的节能分析

2021-06-24彭芳庆张登

彭芳庆 张登

(1.大庆油田装备制造集团;2.中国石油集团测井有限公司国际公司)

永磁涡流柔性传动技术从美国引进我国,目前在我国已逐渐被各行各业用户接受,已成功应用于冶金、石化、采矿、发电、水泥、纸浆、海运等行业。永磁产品这一新兴产业经过近5年来的市场培养和产品完善,逐渐为电厂、石化、化工、钢铁、冶金、水处理等各行各业所接受,但是目前所有的应用都是作为联轴器或调速器应用于离心式负载,针对抽油机这一特殊应用场合,目前市场中还没有进行研究推广[1]。

1 背景及介绍

1.1 抽油机工作状态下存在的问题

抽油机是有杆抽油系统中最主要举升设备,其结构简单,制造容易,使用方便,长期在油田全天运转,使用可靠。它的工作原理是:由动力机供给动力,经减速器将动力机的高速转动变为抽油机曲柄的低速转动,并由曲柄—连杆—游梁机构将旋转运动变为抽油机驴头的上、下往复运动,经悬绳器总成带动深井泵工作。游梁式抽油机作为我国油田的主要采油机械,目前正常工作状态下的抽油机存在的问题主要有[2-3]:转动惯量大,且带载启动;要克服下行程中的反向发电冲击;要在不降低产量前提下的节能。

以上3点决定了配置较大功率的电动机才能提供足够的启动力矩,然而正常工作时需要的力矩又比较小,而这种低负荷的情况不但使得电动机装机成本提高,而且电动机的功率因数降低、效率也较低,导致电能的巨大浪费,而在不降低产量前提下,不降低电动机装机功率,理论上是不存在有功节能空间的[4]。

1.2 抽油机永磁耦合器应用

从游梁式抽油机电动机节能及改善抽油机运行状态的角度出发,根据日产油量、油井油压、电动机额定功率、额定转速、运转电压、功率因数、启动电流、运行电流、抽油机功率、减速箱速比等一系列实际数据,经科学计算等[5],设计并应用永磁耦合器,代替原有抽油机皮带轮,确定更为准确的油田电动机的选型方案。将永磁耦合器引入到电动机对抽油机的驱动环节,在不降低单位时间产能的前提下,利用磁场作用传递转矩,电动机与负载之间柔性连接,实现抽油机的延时启动,缓冲上下冲程换向过程的机械冲击,提高抽油机运行稳定性,延长设备使用寿命,降低电动机装机容量,实现油田抽油机节能降耗[6]。

2 抽油机永磁耦合器技术原理

2.1 结构

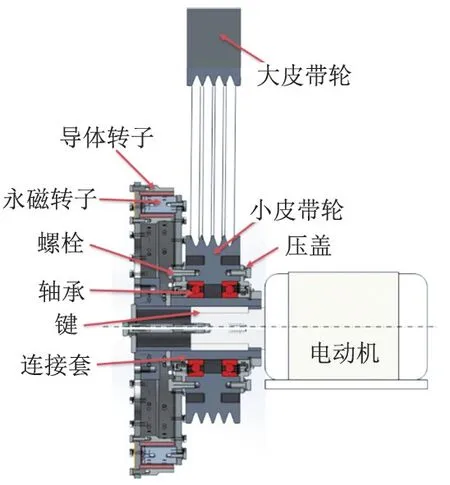

抽油机永磁耦合器主要是由永磁转子、导体转子、皮带轮、轴承等零部件组成[7],永磁耦合器结构见图1。永磁转子是安装在转盘上的镶嵌有永磁磁钢的环形套筒组件;导体转子安装在转盘上的镶嵌有铜导体的环形套筒组件。当导体转子随电动机轴旋转时,与电动机同步转速,此时导体转子的铜导体切割磁力线,在导体表面形成涡电流,涡电流产生的感应磁场与永磁转子固有磁场相互作用,传递扭矩,从而导体转子拖动永磁转子同向旋转。

图1 永磁耦合器结构

将永磁转子以刚性键槽(电动机联结标准)方式安装在电动机轴上,导体转子与皮带轮刚性连接,而皮带轮通过轴承安装在主轴上,实现了导体转子与永磁转子同轴的同时,由二者之间的轴承实现转速差[8]。

2.2 工作原理

永磁耦合器应用在抽油机驱动环节中,电动机侧安装导体转子,导体转子内圈安装铜导体环;皮带轮侧安装永磁转子,永磁转子内安装永磁体。结构上导体转子的铜导体内圈与永磁转子的外圈径向正投影,但不接触,二者之间设计出一定的间隙,此间隙也被称为“气隙”,因此实现了电动机与负载由原来的硬(机械)连接变为软(柔性)连接[9]。同时,随着负载的变化,永磁转子和导体转子的转速会发生变化,二者之间的转速差称为“滑差”[10],这也是永磁耦合器的“柔性”所在。当电动机不通电时,导体转子静止,磁力线通过导体,没有切割磁力线,不产生涡电流,永磁转子静止。当导体转子随电动机轴旋转时,与电动机同步转速,此时导体转子的铜导体切割磁力线,在导体表面形成涡电流,涡电流产生的感应磁场与永磁转子固有磁场相互作用,传递扭矩,从而导体转子拖动永磁转子同向旋转。

3 现场应用

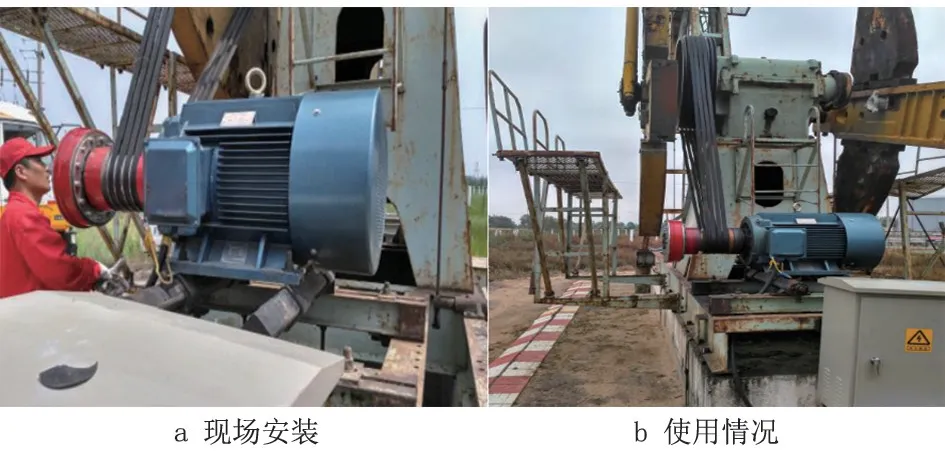

在大庆油田某采油厂5型抽油机配套一台电动机功率为7.5kW的永磁耦合器,安装过程简单,只需拆掉原皮带轮,在进行安装即可。自2018年用于节能改造安装至今,抽油机和永磁耦合器工作状态稳定,运转良好,7.5kW永磁耦合器现场安装和使用情况见图2。因为利用了磁涡流感应磁场耦合的软连接取代传统的机械硬连接,在现场启动时不仅实现负载柔性启动,并且降低了负载的冲击振动;大庆油田某采油厂原5型抽油机原配备电动机为22kW,安装永磁耦合器后,降低电动机装机功率,电动机降档应用7.5kW,提高电动机功率因数,实现了节能。

图2 7.5kW永磁耦合器现场安装与使用情况

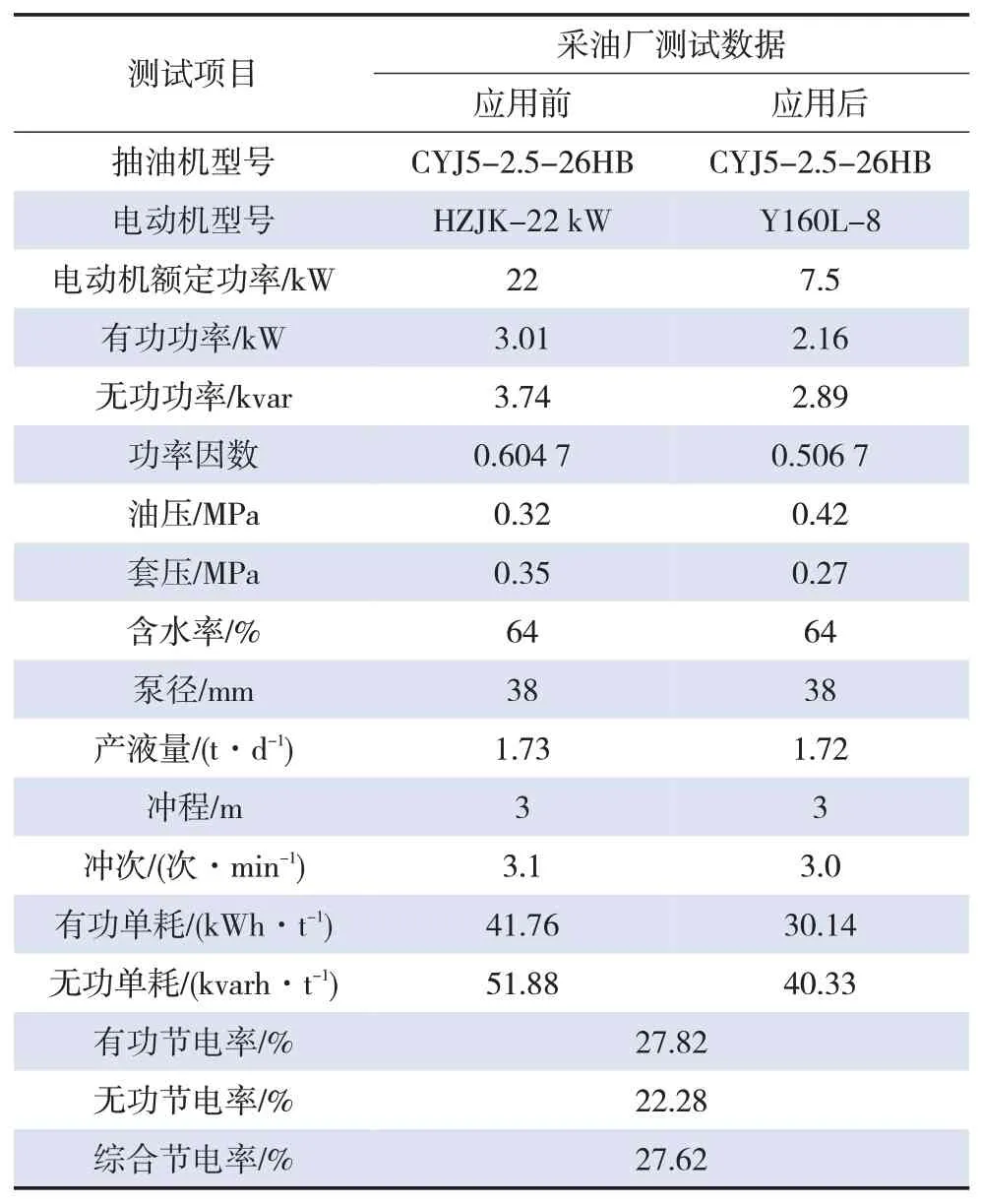

某采油厂抽油机现场测试的安装永磁耦合器前后节能测试数据见表1,经实测计算该台7.5kW永磁耦合器综合节电率高达27.62%,节能效果突出,同时永磁耦合器的平均使用寿命在25a左右,所产生的经济效益十分显著。

表1 永磁耦合器前后节能测试数据

4 经济效益分析

某采油厂CYJ5-2.5-26HB抽油机应用永磁耦合器具有显著的节电经济效益,原来每年耗电量为电费约为104502kWh,电费以0.7元/kWh计算,年电费约为73151.57元。安装永磁耦合器后,全年将节电28864kWh,节电率为27.62%,节省20204.46元,节能效果显著。

5 结语

1)永磁耦合器是利用永磁涡流技术,应用在抽油机电动机驱动环节,改善抽油机运行状态一种节能产品。实现了抽油机的柔性启动,使小功率电动机即可顺利启动抽油机,同时降低了抽油机负载的冲击振动,且无冲击影响;同时可选用低功率电动机,提高电动机功率因数,节能率可达到10%以上,设备本身可靠性高,寿命长。

2)抽油机启动电流大及采油工况不稳定,原电动机的选用功率余量较大,应用永磁耦合器虽然采用了小功率电动机,但遇到负载骤然增大的情况也不会造成电动机堵转烧损,也延长皮带及传动设备使用寿命。

3)从大庆油田某采油厂抽油机井5型机节能改造永磁耦合器的使用情况看,在产液量不变的情况下,设备运行稳定,传动平缓,综合节电率为27.62%,节能收益明显,具有非常好的推广应用价值。

克拉玛依油田风城采油作业区