沙漠腹地高速公路风积沙填料压实特性及填筑方法试验研究

2021-06-24尹文华王旭张继周刘维正马学宁

尹文华 ,王旭,张继周,刘维正,马学宁

(1.兰州交通大学 土木工程学院,甘肃 兰州 730070;2.宁夏公路勘察设计院有限责任公司,宁夏 银川 750001;3.中南大学 土木工程学院,湖南 长沙 410075)

我国是沙漠化较为严重的国家之一,沙漠地区极端恶劣的自然环境加上复杂多变的工程地质条件使得其交通建设变得极为艰难,要改善当地经济发展落后和自然资源得不到开发的局面,实现“一带一路”战略,沙漠地区的交通建设受阻问题必须得到解决[1]。风积沙在沙漠中储量庞大,且就近取材方便,如能根据其工程特性在最大程度减少取土和用水的条件下构筑成稳固耐用的路基,在降低工程造价的同时,符合“生态路、环保路”的建设理念[2−3]。因此,在干旱缺水的沙漠腹地如何利用干燥的风积沙进行路基填筑就成了亟待解决的问题。风积沙作为沙漠地区常用的路基填料,对其工程特性、压实工艺和压实度检测方法的研究对该地区高速公路建设意义重大。针对风积沙的工程特性,张浩等[4]对毛乌素沙漠地区公路风积沙进行工程特性试验研究,发现其级配差,颗粒粒径相对均匀,击实试验曲线呈横“S”型,并揭示了风积沙在干燥状态和最优含水率条件下均能被压实的特殊工程性质;室内回弹模量受含水率影响较小,随干密度的增加而增大;浸水4 d 条件下的CBR 值约为不浸水CBR 值的一半。风积沙的含水率极低,一般为0~4%,保水性差,渗透系数大,最大吸水率不超过1.0%,几乎没有黏性颗粒形成[5−6]。关于风积沙压实工艺及压实度检测方面,刘明华等[7]证实风积沙作为路基填料在天然含水率下对其表面洒水进行湿法压实是可行的,并提出了合理的机械组合和压实遍数。袁玉卿等[8]对乌兰布和沙漠风积沙进行干法振动试验,得出其最佳振动频率在45~50 Hz 之间,现场采用优化后机械组合参数及干法压实工艺后,压实度能达到96%以上。JIN 等[9−10]通过试验发现当风积沙压实度达到90%以上时,因浸水膨胀导致的体积误差可忽略不计,浸水环刀法检测压实度能够满足测试要求。冯莹[11]分别利用环刀法和灌砂法对风积沙路基压实度进行检测,发现后者测试所得结果略高于前者,提出将轻型动力触探法用于快速检测风积沙路基压实度,初步建立了动力触探击数与压实度之间的关系。可见,关于沙漠腹地风积沙现场填筑方法以及准确、方便且快速的压实度检测方法方面的研究还是较少。为此,本文以乌玛高速公路中卫沙漠路段为工程背景,结合试验段试验结果,对沙漠腹地高速公路风积沙路基填料的工程特性、压实特性和不同的填筑方法进行了研究,总结出了合适的振动干法压实施工碾压组合、压实工序和压实度检测方法,为沙漠路基的设计和施工提供了参考。

1 风积沙的工程特性

1.1 风积沙的含水率和视比重

乌海至玛沁公路(宁夏境)青铜峡至中卫段工程A8~A10 标段穿越腾格里沙漠腹地地区,地势西北高东南低,地形起伏大,天然植被覆盖率仅为1%左右,生态系统脆弱,自然条件恶劣。沙丘类型主要为格状沙丘,沙丘高度约1~30 m,地层以第四系全新统风积粉细砂为主。项目区域气候干旱、降水稀少、蒸发强烈、温差大、光照充足、风大沙多,年平均气温8.8 ℃,极端最高气温37.6 ℃,极端最低气温−29.2 ℃,沙漠表面最高温度可达74 ℃,年降水量179.6 mm,年蒸发量为1 829.6 mm,为降水量的10.2倍。

通过对试验段风积沙的天然含水率和视比重进行取样试验,结果表明:地表面0~20 cm 干燥层风积沙含水率为0.3%~0.5%,干燥层以下沙层含水率为1.0%~3.0%。考虑到施工摊铺及运输的影响,又对施工现场风积沙填料进行多组取样试验,结果显示现场风积沙的含水率为1.5%~2.0%。用容量瓶法测得风积沙的视比重一般不低于2.60 g/cm³,为2.63~2.68 g/cm³,其视比重的变化主要是由土样内粉黏粒含量不同造成的。

1.2 风积沙的颗粒组成

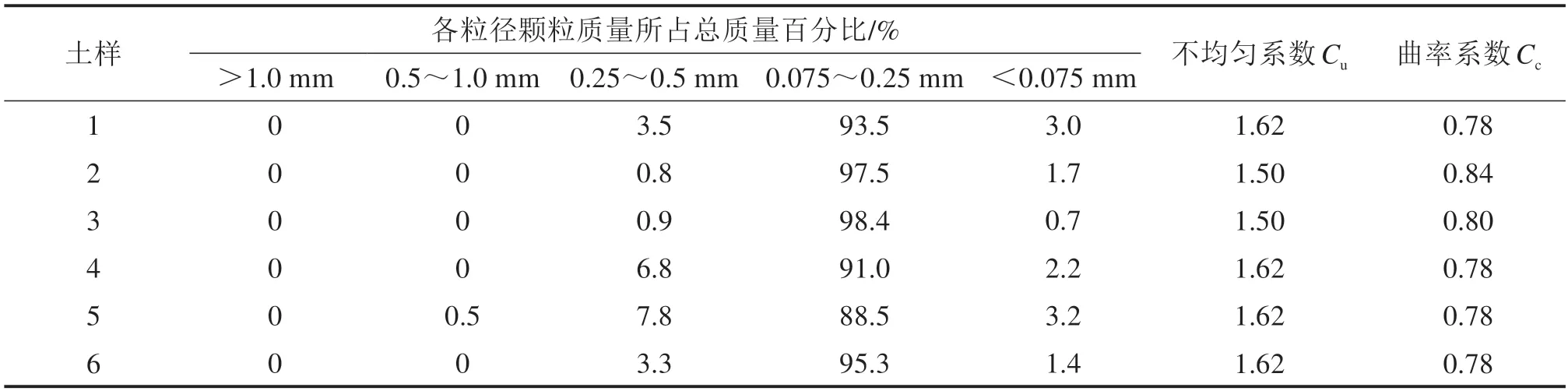

现场采取6组试样,采用筛分法分析确定风积沙的颗粒组成,筛分结果和颗粒级配曲线分别如表1 和图1 所示。表1 和图1 的结果表明:乌玛高速沙漠区域试验段风积沙土粒径主要分布在0.075~0.25 mm 之间,占总重量的95%左右,超过0.5 mm 的粗砂粒含量极少,粉黏粒含量少,小于5%,不均匀系数Cu在1.50~1.62之间,小于曲率系数Cc在0.78~0.84之间,颗粒组成比较均匀,级配连续性差,属于级配不良的细砂。

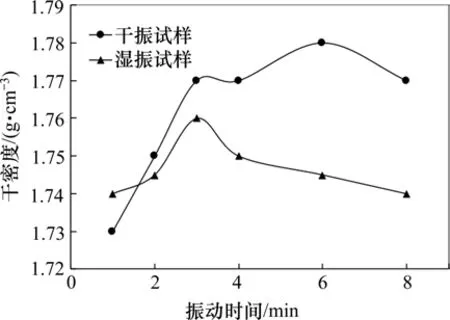

表1 风积沙筛分试验结果Table 1 Results of eolian sand screening test

图1 风积沙的颗粒级配曲线Fig.1 Grading curves of eolian sand

1.3 风积沙的承载比

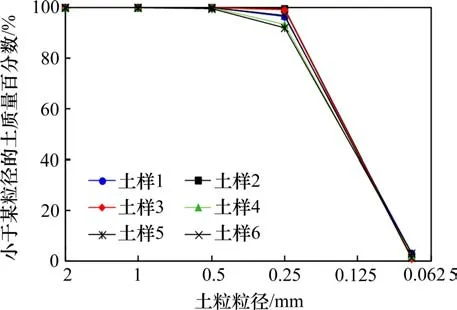

依据《公路土工试验规程》(JTG E40—2007),现场取3 组在天然含水率压实并浸水饱和4 d 后进行承载比(CBR)试验。贯入杆贯入量和压力之间的关系见图2。图3为当贯入量分别为H=2.5 mm和H=5.0 mm 时试样的CBR 值。由图2可知,在浸水饱和状态下,在6 mm 贯入量范围内,风积沙的贯入量和贯入压力之间分段呈线性关系,表现出弹性性质,当超过6 mm 之后,贯入量随着贯入压力迅速增大,表现出塑性性质。由图3可知,在贯入量H=5 mm 时对应的CBR 值均小于H=2.5 mm 时的值,且均超过《公路路基设计规范》(JTG D30—2015)对路堤部位填料最小承载比(CBR=8.0)的要求。实际上,在路面铺筑之后,由于“锅盖效应”的影响使得风积沙路基的含水率升高,但沙漠地区降雨量稀少且蒸发量大,加上风积沙本身渗透系数大,工程中风积沙路基很难达到饱和状态,因此承载比满足规范对路基填料的要求。

图2 贯入压力与贯入量关系Fig.2 Relationship between penetration pressure and depth

图3 风积沙承载比试验结果Fig.3 Results of aeolian sand California bearing ratio test

2 风积沙击实特性室内试验

2.1 重型击实试验

2组平行重型击实曲线如图4所示。试验表明,2 组击实曲线基本相似,与黏土和粉土等常规路基填料击实曲线不同的是,击实曲线呈横卧的“S”型,在干燥状态和最优含水率状态下干密度均能达到峰值。当试样含水率为0的干燥状态时,击实曲线干密度出现第一个峰值,为1.68 g/cm³;随着含水率从0 增大到4.2%,干密度迅速减小,在4.2%时达到最小值1.58 g/cm3;当含水率进一步增加至15.4%时,干密度达到第2 个峰值,大小与第1 个峰值相同;随着含水率的继续增加,风积沙的干密度又逐渐减小。研究分析表明:松散的干燥风积沙沙粒之间的黏聚力几乎为0,在外力作用下只需克服颗粒之间的摩擦力就能实现嵌挤填充,获得较大的干密度;随着含水率的增加,干燥沙颗粒表面会形成一层薄吸附膜,导致颗粒间黏聚力增加,致使干密度减小;随着含水率的进一步增大,颗粒表面吸附更多的水分子,水膜进一步增厚,致使颗粒间距增大,黏聚力减小,润滑作用增强,干密度增大明显;此后,虽然颗粒之间的摩擦力和黏聚力随含水率的增大继续降低,由于水的体积持续增大且具有不可压缩性,因此,在同等击实条件下,风积沙最大干密度反而会降低[12]。

图4 试样的重型击实曲线Fig.4 Heavy compaction curves of specimen

2.2 表面振动台法试验

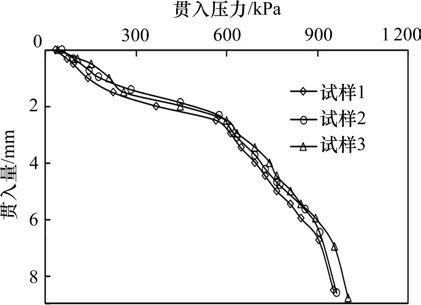

对土样进行表面振动台法试验,采用TG−08型振动压实成型机和标准的小击实筒,分3次进行振动击实,频率为30 Hz,振幅为0.5 mm,频率为50 Hz,风积沙干法表面振动台试验结果、含水率与最大干密度关系以及振动时间与干密度的关系分别见表2、图5和图6。

从表2 可以看出,采用表面振动台法干燥状态下测得的风积沙最大干密度较重型击实试验得出的最大干密度普遍高出约0.1 g/cm³,约为1.79 g/cm³。考虑到风积沙在施工现场并非绝对干燥,采用表面振动台法探究风积沙不同含水率与最大干密度的关系,由图5的结果可知,在干燥状态下的最大干密度最大,含水率增加1%后,振动法测得的最大干密度迅速减小,在含水率为1%~2%时,虽有所回升,但幅度有限。

表2 风积沙的表面振动台法实验结果Table 2 Test results of surface shaking table method

图5 含水率与最大干密度关系Fig.5 Relationship between moisture content and maximum dry density

从图6中可以看出,干振试样和湿振试样的干密度初始随振动时间的增大而增加,到达最大值后随振动时间的增大反而降低。干法振动试样(干燥状态)对应的最佳振动时间为6 min,湿法振动试样(饱和状态)对应的最佳振动时间为3 min,说明在相同振幅和振动频率条件下,风积沙振动达到最大干密度的时间与其含水率有关,含水率越大,振动时间越短。小粒径沙粒受振动力及自身重力的影响会运动至大粒径沙粒之间的空隙中,沙粒重新排列后经振动压实实达到最大干密度。如果超过一定的振动时间后,由于进一步振动使得密实的结构遭到破坏,引起干密度降低,因此振动时间存在一个最佳值,并非越长越好。

图6 振动时间与干密度的关系Fig.6 Relationship between vibration time and dry density

2.3 试验结果分析

分析3种不同试验方法下确定的风积沙最大干密度如图7所示。研究结果表明:最大干密度测试结果重型击实试验<湿法振动试验<干法振动试验,说明用干法振动试验风积沙能够达到更大的密实程度,比重型击实和湿法振动试验分别高出0.1 g/cm³和0.03 g/cm³。最大干密度作为计算路基压实度的重要指标,准确的获取标准最大干密度,是控制施工压实质量的关键,理论上按照上述试验结果应选择干法振动试验结果,但施工现场风积沙并非绝对干燥,如1.1 节所述,施工现场风积沙含水率为1.5%~2.0%,故采用风积沙天然含水状态下的最大干密度作为标准最大干密度更符合工程实际。

图7 不同试验方法最大干密度比较Fig.7 Comparison of maximum dry density of different test methods

考虑到高速公路沿线风积沙可能存在不同级配及性质,结合《公路土工试验规程》中击实试验和振动台法的试验目的和适用范围,采用重型击实试验和按含水率1.5%对应的表面振动台法做平行试验的方法,为严格控制现场填筑质量起见,取两者的较大值为最大干密度。图4中击实试验得到的最大干密度约1.68 g/cm³,在图5 表面振动台法中含水率1.5%对应的干密度小于1.68 g/cm³,故最后取击实试验确定的最大干密度1.68 g/cm³为本文风积沙的最大干密度。

3 风积沙的现场填筑方法

3.1 试验段概况

乌玛高速路基试验段长度为125 m,其最小填土高度为7.275 m,最大填土高度为16.989 m,路基平均底宽约为78.44 m。现场试验段分别开展水沉法、洒水压实法和振动干压法填筑风积沙路基试验,通过对路基填筑风积沙摊铺、碾压时所能达到设计密实度要求而需要的压实遍数、虚铺厚度及松铺系数等有关参数研究,确定填筑风积沙路基的施工工艺和质量检测方法。

3.2 水沉法

水沉法即使用推土机、水车等机械设备将风积沙填料摊铺后灌水将填料密实,并辅助振动压路机等设备压实。现场试验流程为:基底处理→测量放样→包边土摊铺→风积沙摊铺→筑挡水捻→注水密实→精平→碾压密实→压实度检测。

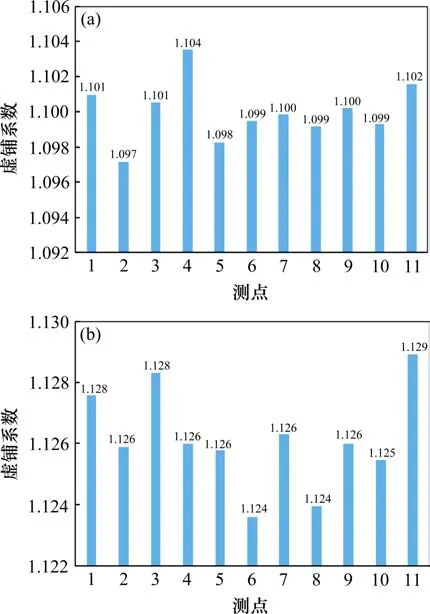

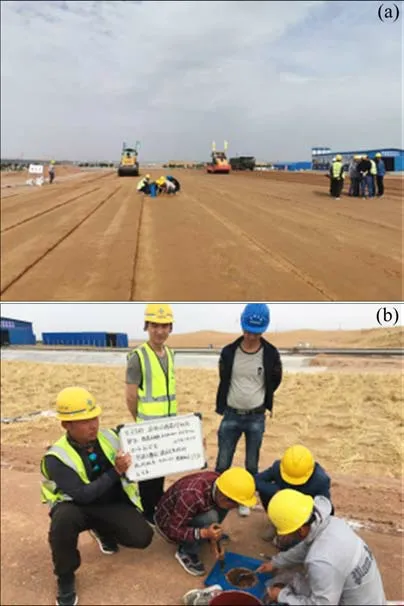

将试验段碾压区划分4 区段,其中1,2 区段为50 m×15 m,3,4 区段75 m×15 m,每个区段又分压实度为93%的下路堤部位和压实度为94%的上路堤部位(下称93 区和94 区)。为保证压实度检测连续,获取比较真实的数据,将静压和振动碾压的遍数组合分为:静压1 遍(1 区)、静压1 遍+振压1遍(2 区)、静压1 遍+振压2 遍(3 区)、静压1 遍+振压3 遍(4 区)。依据《公路路基施工技术规范》JTG/T3610—2019 建议,试验段包边土和风积沙的虚铺厚度均设定为40 cm。采用1 台22 t 双驱振动压路机振动压实,行进速度为3~6 km/h,振动采用高频率,控制在45~55 Hz 之间,低振幅,控制在0.1~0.4 mm 之间。进行压实度检测时,灌砂法选取6 个测试点位,环刀法选取12 个测试点位。水沉法试验现场照片如图8所示,不同压实区风积沙的虚铺系数如图9 所示,压实度检测结果见图10。

图8 水沉法试验现场Fig.8 Test site of water settling method

图9 不同压实区风积沙虚铺系数Fig.9 Virtual paving coefficient of different compaction zone

图10 水沉法不同碾压组合下压实度检测结果Fig.10 Test results of compactness under different rolling combinations of water settling method

由图9可知,93区虚铺系数为1.10,94区虚铺系数为1.125。由图10 可以看出,水沉后,从静压1 遍到静压1 遍+振压3遍时无论采用环刀法还是灌砂法压实度都能达到压实度要求,振动第3遍的压实度与振动第2 遍的压实度对比,压实度开始弱化,93 区和94 区最佳碾压遍数为静压1 遍+振动2遍。由于沙漠腹地地区水资源匮乏,不能大面积指导施工,不建议采用水沉法施工。

3.3 洒水压实法

洒水压实法是指在摊铺后的风积沙填料表面利用洒水车洒水使其含水率提升至最佳含水率或者是在饱和含水率,然后进行压实的过程。现场试验流程为:基底处理→测量放样→包边土摊铺→风积沙摊铺→洒水→碾压密实→压实度检测。将试验段碾压区划分、包边土和风积沙的虚铺厚度及系数、压路机工作参数、压实度检测点位选择均与水沉法一致。洒水压实法试验现场照片和压实度检测结果分别见图11和图12。

图11 洒水压实法试验现场Fig.11 Sprinkle water compaction test site

图12 洒水压实法不同碾压组合下压实度检测结果Fig.12 Test results of compactness under different rolling combinations of Sprinkle water compaction method

从图11 可以看出,根据环刀法和灌砂法2 种压实度检测方法检测的结果与水沉法下检测出来的结果一致,93 区和94 区的最佳碾压遍数为静压1遍+振动2遍,均能满足压实度要求,压实效果振动第3 遍弱于振动第2 遍。洒水压实法洒水渗透虚铺厚度耗时长,用水量大,中间洒水工序,会导致压路机、平地机等机械闲置,利用率低。建议在雨后,采用洒水压实法。

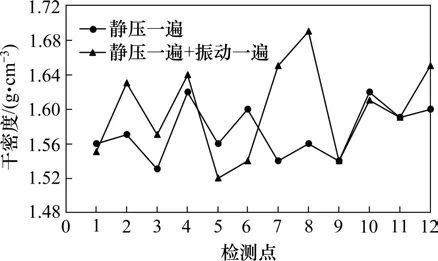

3.4 振动干压法

振动干压法是指对干燥或天然含水率状态下的风积沙摊铺填料进行碾压冲击,提高其密实度的方法。现场试验流程为:基底处理→测量放样→包边土摊铺→风积沙摊铺→碾压密实→压实度检测。振动干压法试验现场照片和压实度检测结果分别见图13和图14。

图13 振动干压法试验现场Fig.13 Vibration dry compaction test site

图14 振动干压法不同碾压组合下压实度检测结果Fig.14 Test results of compactness under different rolling combinations of vibration compaction method

由图14可知,无论采用环刀法和灌砂法检测,压实度都能达到压实度要求,振动第2遍的压实效果强于振动第3 遍,风积沙填筑93 区最佳碾压遍数为静压1 遍+振动2 遍,94 区最佳碾压遍数为静压1 遍+振动2 遍。与水沉法和洒水压实法相比,振动干压法用水少,中间间接工序少,工作效率高,可大面积指导施工,建议采用。

4 压实度检测方法与质量控制

4.1 压实度检测方法

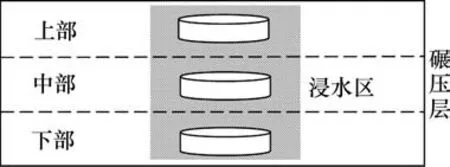

由于用灌砂法检测风积沙压实度时需携带大量标准砂,对于松散的风积沙,测试洞开挖易坍塌,实际操作中费时且麻烦,故此法不予考虑。环刀法按照操作条件和取土部位不同,可分为直接环刀法(中部)、直接环刀法(上、下部)、浸水环刀法,如图15所示。直接环刀法(中部)即为一般规范中所推荐的压实度检测方法,环刀取土部位于碾压层的中部。直接环刀法(上、下部)与直接环刀法(中部)的区别在于取土部位位于碾压层的上部或下部。浸水环刀法在取土之前先对风积沙碾压层浸水区进行浸水操作,然后采取与直接环刀法(中部)一致的取土方法。

图15 直接环刀法取土示意图Fig.15 Schematic diagram of direct cutting ring method

图16 不同碾压组合下压实度检测结果Fig.16 Test results of compactness under different rolling combinations

在A9 标段试验段4 个不同的碾压区段分别用浸水环刀法、直接环刀法(上、下部)和直接环刀法(中部)对压实度进行现场检测,每种方法各选12个测试点位,测试结果如图17 所示。另外在A10 标段相同深度,相同碾压振动工艺进行了平行试验,干密度测试结果如图18和图19所示。

图17 浸水环刀法和直接环刀法(中部)所测干密度曲线Fig.17 Dry density curves measured by immersion cutting ring method and direct cutting ring method(middle part)

图18 直接环刀法(中部)干密度测试曲线Fig.18 Dry density curves measured by direct cutting ring method(middle part)

由图17可知,浸水环刀法和直接环刀法(中部)所测得的干密度相差不大,一般低于0.02 g/cm3。从图17和图19可以看出,无论是A9还是A10标段试验段,在不同的碾压组合下浸水环刀法所测得的压实度或干密度变化幅度相对较小,具有较好的平稳性,而直接环刀法(上、下部)和直接环刀法(中部)测出的压实度或干密度变化幅度较大,存在平行误差。考虑到干燥的风积沙无黏聚力,对外部的扰动敏感,为保证风积沙路基填筑的连续性,同时提高检测效率和准确性,建议施工中采用浸水环刀法进行压实度检测。

4.2 质量控制

包边土的质量直接影响风积沙的压实效果,包边土对填筑的风积沙起到侧向约束作用,如果包边土施工质量不佳,会造成边坡塌陷。为控制风积沙路基填筑质量,按照先路基两侧包土、再中间路槽风积沙填筑的次序进行全幅分层填筑施工。路基两侧包边土,其底面宽度为3.65 m,顶面宽度为2 m,采用砾类土分层填筑。在进行包边土施工时,先将含水率较高的包边土料摊铺,再推平、内侧挂线、整形并找平,碾压至设计压实度。为保证路基边缘碾压的密实度,在各层路基外侧多填筑50 cm宽度。

风积沙填筑时应采取全宽压实,纵向分行的原则,做到碾压接头处平稳过渡确保各个部位均匀压实,在包边土与风积沙结合处可适当洒水后对二者进行同时碾压。当碾压层表面过于干燥,出现明显的龟裂,或者振动压路机行走吃力时,可适当洒水,在确保表层压实度的同时便于施工。当一层碾压施工结束后应该快速进行下一步施工,若施工间隔时间过长应及时用帆布等覆盖风积沙碾压层。

在进行现场压实度检测时,由于风积沙渗透性强,加上表面水蒸发量大,应尽量在较短的时间内完成检测;可以适当地增加平行试验的次数,不低于2次,同时要消除含水量分布不匀等不利因素影响;受碾压时压路机前轮的拥沙现象及振动轮振动的影响,表层的松散层很难被压实,一定要注意清除表层松散的风积沙再进行检测。

5 结论

1) 风积沙粒径主要分布在0.075~0.25 mm,占总重量的95%左右,土样不均匀系数在1.50~1.62 之间,曲率系数在0.78~0.84 之间,属于级配不良的细砂。风积沙天然含水率在1.5%~2%之间,视比重为2.63~2.68 g/cm³,承载比CBR 为8.1%。

2) 风积沙的重型击实曲线呈横卧的“S”型,即在饱水状态和干燥状态条件下均能够达到较大的干密度;采用表面振动台法干燥状态下测得的风积沙最大干密度较重型击实试验得出的最大干密度普遍高出约0.1 g/cm³,最佳振动时间为6 min。重型击实试验与自然含水率下表面振动台法确定的干密度较大值作为路基风积沙标准干密度,标准干密度为1.69 g/cm³。

3)通过3种风积沙填筑方法对比,综合考虑沙漠腹地水环境与气候特点、压实效果和施工效率等因素,可采用振动干压法用于大面积施工;雨后可使用洒水压实法施工。

4)采用振动干压法进行填筑时,振动第3遍的压实度相比振动第2遍的压实度开始弱化;93区碾压遍数组合采用静压1 遍+振动1 遍,94 区碾压遍数组合采用静压1遍+振动2遍。

5) 在不同的碾压组合下,浸水环刀法所测得的压实度变化幅度相对较小,具有较好的平稳性,而直接环刀法(上、下部)和直接环刀法(中部)测出的压实度变化幅度较大,存在平行误差,推荐浸水环刀法作为施工压实度检测方法。