沥青路面柴油污染的处理方法研究

2021-06-24张庆芸

张庆芸

(江苏省交通工程建设局,江西南京210000)

0 引言

随着城市经济的发展,公路上行驶的货车越来越高,但货车道路条件普遍较差,因而时常发生柴油泄露的情况。柴油对沥青路面的危害较大,但迄今为止,对柴油污染的处理尚缺乏行之有效的措施。因此,为了保证甚至延长沥青路面的使用寿命,有必要开展沥青路面柴油污染的处理研究[1]。

1 柴油油污破坏沥青路面的机理

交通运输车辆使用的柴油大部分属于中轻柴油,是淡黄色的液体,成分主要为C5~C24 的烷烃和环烷烃。另外,在柴油中也含有一定量的胶质和沥青质,尤其在重柴油中含量更高。沥青组分由烷烃、环烷烃、芳香烃、胶质和沥青质构成,分子量较柴油大。但从结构上来说,二者的相似程度较大,根据相识相溶性,分子量较高的组分,相似性较高,较易与沥青相互渗透,故而沥青混合料中油性所占的百分比逐渐增加,沥青路面高温稳定性减小,促使车辙形成。

此外,由于沥青组分增加,当空隙率较大时,在重力的影响下,沥青大分子组分向下移动,致使沥青胶结料与集料之间的黏结作用力引起路面松散[2]。若空隙率很小,沥青不易下渗,但容易出现“泛油”现象,影响行车安全。

2 柴油油污对沥青混合料性能的影响

2.1 试验方法

在柴油浸染状态下测试沥青混合料,随时间增加的强度变化情况,通过油污的下渗情况,提供研究的数据资料。

2.2 试验方案

选用级配类型为Sup20 的试验柴油,对沥青混合料强度的影响进行试验。选用江苏省高速公路常用的沥青混合料SMA13 和Sup13,探索在柴油浸染的一定时间(3d、7d、15d)段内,其强度变化情况。

2.3 试验过程

2.3.1 试件成形

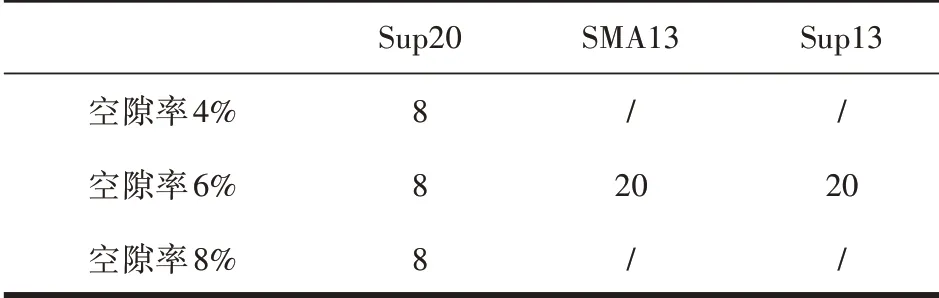

将SMA13、Sup20 与Sup13 三种不同的混合料,分别在空隙率为4%、6%、8%的情况下,采用旋转压实成型Ф150×100 试件,其成型试件个数的具体分配见表1。

表1 试验成型试件数

2.3.2 试验过程

(1)试件准备:第一组(两个一组)无柴油污染试件;第二组涂抹10mL 柴油于试件表面,并在露天自然状态下放置3d、7d、15d。

(2)对第一组试件进行常温单轴抗压试验,得出发生破坏时的荷载Fmax。

(3)对第二组试件进行单轴抗压试验,得出试件发生破坏的荷载Fmax,沿纵向切割试验试件,测量渗透点的临界线与试件顶部之间的距离。

2.4 结果分析

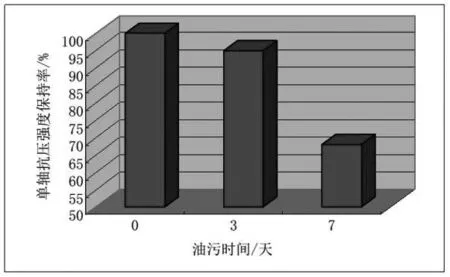

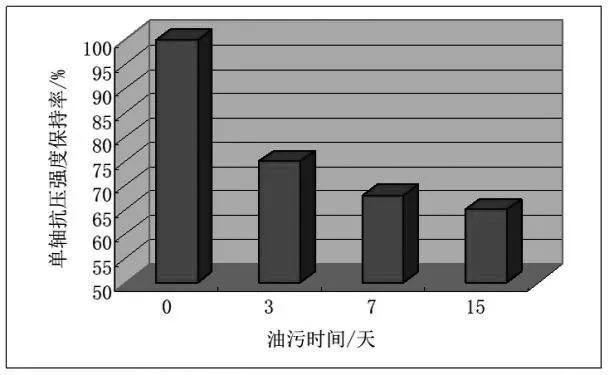

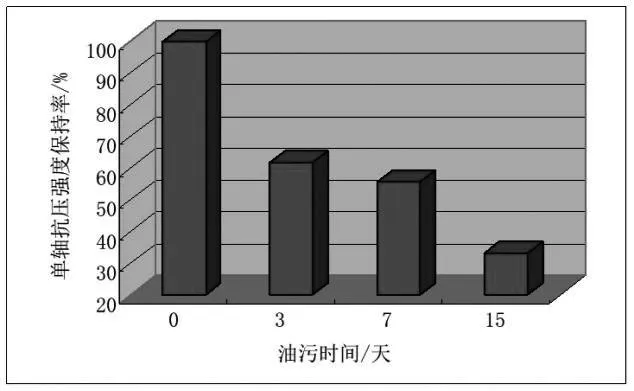

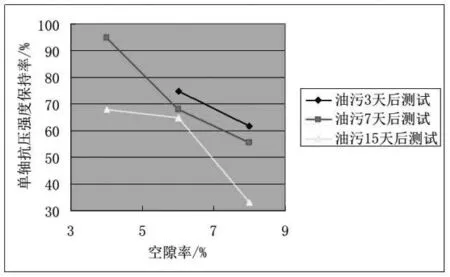

图1~3 为三种不同空隙率的Sup20 试件的单轴抗压强度随柴油污染时间变化呈现出的变化规律。

图1 Sup20 混合料强度随时间变化图(4%)

图2 Sup20 混合料强度随时间变化图(6%)

图3 Sup20 混合料强度随时间变化图(8%)

从图1~3 可以看出,试验试件的强度随着柴油浸染时间的增加,呈现较大幅度的降低,降低幅度由陡渐缓,且随着空隙率增加,强度下降程度增加,严重提高了路面车辙的发生概率。

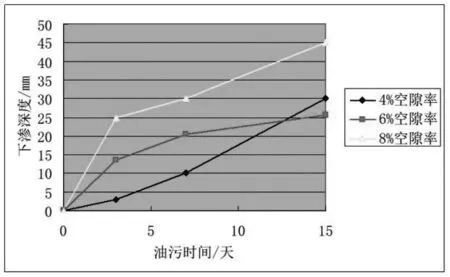

从图4 可见,固定的柴油污染时间下,空隙率大的试件,强度损失速度比较快。这主要是由于大的空隙率给柴油的下渗提供了更多通道,从而加速了破坏作用。如图5所示,柴油污染下渗深度与时间呈正比例关系,也说明这个问题,随着柴油污染时间的延长,柴油对沥青混凝土的渗透深度逐渐增大,从而使更多沥青胶结料被渗透和软化,客观上导致了单轴抗压强度的保持率随时间的延长而降低。

图4 空隙率对混合料强度的影响

图5 油污下渗深度随时间变化情况

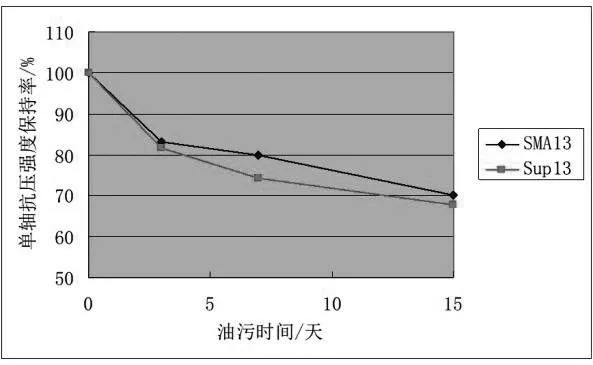

为了评价长效性沥青上面层改性沥青SMA13 抵抗柴油污染的能力,在保持试验试件空隙率(6%)约为实际通行路段路面空隙率的情况下,比较试验路SMA13 混合料和高速公路建设中常用的Sup13 混合料的强度变化情况。

从图6 和图7 中可以看出,在空隙率为6%的情况下,SMA13 与Sup13 混合料强度,在3d 左右下降情况基本保持一致。随着时间的推移,Sup13 混合料强度的下降速度比SMA13 快,且在15d 内,强度变化量大于SMA13。

图6 混合料强度随时间变化情况

图7 油污下渗深度随时间变化情况

与此同时,二者下渗深度呈现相同的趋势,Sup13下渗速率与15d 内的下渗深度均大于SMA13,缘于SMA13 级配较为密实,具有一定的抗油污浸染能力。

3 柴油油污处治及效果评价

3.1 试验方案

室内试验证明,自主研制的柴油污染清洗剂,对柴油具有极强的乳化和净洗能力,现效仿柴油油污对沥青混合料性能的影响试验,进行柴油清洗剂去污能力的测试试验。

3.2 试验过程

3.2.1 试件准备:第一组(两个一组)无柴油污染试件;第二组涂抹10ml 柴油于试件表面并在露天自然状态下放置3d、7d、15d;第三组试件在涂抹柴油后立即、1d、2d 三个时间点,分别用柴油清洗剂进行处理,再存放5d、15d 后,检测其强度变化情况。

3.2.2 将第一组试件进行常温单轴抗压试验,得出发生破坏时的荷载Fmax。对第二组试件进行单轴抗压试验,得出试件发生破坏的荷载Fmax,沿纵向切割试验试件,测量渗透点的临界线与试件顶部之间的距离。

3.2.3 将12 份试验试件分成3 组,在涂抹柴油后立即、1d、2d 三个时间点,分别用柴油清洗剂进行处理。

3.2.4 将三类试验试件,每类4 个分成两组,在油污被处理后放置5d、15d 后,进行单轴抗压试验,得出试件发生破坏的荷载Fmax,沿纵向切割试验试件,测量渗透点的临界线与试件顶部之间的距离。

柴油清洗剂使用说明:按1∶10~1∶20 的比例溶于水中,用喷雾器对油污进行喷洒、乳化,静置2min 后,用水即可彻底清除。

3.3 结果分析

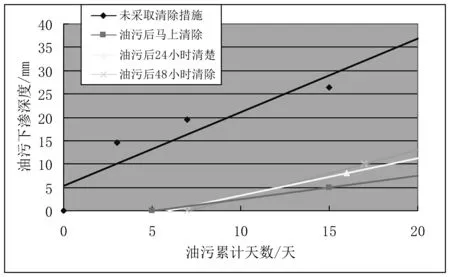

试验试件静置0、24、48h 后,进行油污清除,然后再间隔5d、15d 后,测试油污试件的单轴抗压强度。

由图8 可得,被柴油浸染后,无论采取何种处理方式,均能有效减缓路面强度的降低速率,时间越短,效果越佳。所以,在路面发生柴油泄露等情况时,应尽早采取措施。

图8 清洗后SMA13、Sup13 混合料强度随时间变化图(6%)

图9 为Sup13 柴油下渗深度在不同清除时间范围内的变化情况。可见,相较于未采取措施,无论是立刻清除、24h 清除,还是48h 清除,均能有效减小油污的下渗深度,但随处理时间延长,效果会降低。这一数据,同样验证了通车过程中,柴油污染情况处理的时效性、紧迫性。

图9 清洗后Sup13 柴油下渗深度随时间变化图(6%)

4 结语

通车过程中,柴油泄露造成的污染严重影响了路面的性能,主要体现在对沥青混合料单轴抗压强度的影响。浸染5d、15d,沥青混合料强度会分别降低至80%、70%左右,且强度降低的速率与空隙率呈现正相关性。与此同时,柴油清洗剂能有效减小柴油对路面性能的影响,但随着时间推移,其效能会逐渐递减。因此,在采用油污清洗剂进行柴油污染处理时,应注重时间的紧迫性,越早越好。