地铁停车场上盖屋面超大面积轻骨料混凝土施工技术分析

2021-06-24汪洋

汪洋

(中国水利水电第十一工程局有限公司,河南郑州450001)

0 引言

地铁的建设水平能够在一定程度上体现城市的现代化水平及城市经济的发展水平,且地铁整体的发展效果能够对城市发展规划起到重要的影响作用,以此为基础,应对地铁相关的施工技术进行优化。例如,在地铁停车场上盖屋面施工过程中,对超大面积轻骨料混凝土施工技术进行应用,其中应用的轻骨料混凝土具有质量轻、施工速度快、节能环保、不受场地限制等多方面优势,近几年已经在找平、找坡及隔热层中得到广泛应用,将其应用于地铁停车场上盖屋面的施工中,可以提升施工效果、缩短施工周期,且有效控制施工成本。

1 工程概况

郑州地铁5 号线五龙口停车场位于东风路以南,郑北编组站,嵩山北路西侧,环保北路北侧。地块呈刀把形,东西长约900m,南北宽约220m,主要设有运用库、咽喉区、临修库、综合办公楼、食堂、混合变电所、综合水处理站、锅炉房、雨水泵房、门卫等建筑,总建筑面积为77773m2。其中,咽喉区和运用库屋面施工面积为58594m2,计划咽喉区屋面找坡层使用LC5.0 轻骨料混凝土,运用库屋面找坡层使用LC7.5 轻骨料混凝土,最薄位置的厚度为30mm,坡度为0.3%。

2 超大面积屋面混凝土施工要求

对于超大面积屋面混凝土施工来说,混凝土的密实程度必须符合要求,不可出现离析或分层情况。同时,能够呈现较强的稳定性和填充性,其中的各项混合物应处于均匀状态。因为施工过程中必须保障安全,所以混凝土还应具有良好的耐用性,以满足超大面积屋面的施工要求,提升输送过程及浇筑过程的便捷性[1]。

3 施工准备

3.1 配合比设计

使用P·O42.5 硅酸盐水泥、JK-FAI 发泡剂和轻集料,配合比为:硅酸盐水泥460kg/m3、水250kg/m3和轻集料1150kg/m3,将水灰比控制在0.54,发泡剂9.2kg/m3,泡沫稀释比为1∶20。

3.2 轻骨料混凝土制备

3.2.1 设备准备

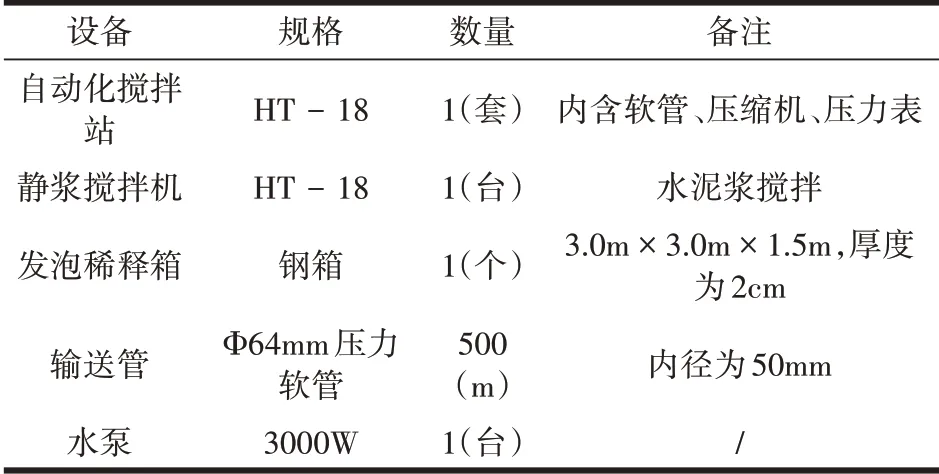

对轻骨料混凝土进行制备,需要先调制适宜的发泡剂,该过程中需要应用自动化搅拌站、静浆搅拌机、发泡稀释箱、输送管及水泵,具体要求如表1所示。

表1 泡沫混凝土制备设备

3.2.2 制作准备

(1)水泥浆拌制

按照0.54 的水灰比,将P·O42.5 硅酸盐水泥置入静浆搅拌机,进行连续60s 的搅拌,而后加入清水继续搅拌,直至完全搅拌均匀并形成水泥净浆。

(2)发泡剂调剂

使用发泡稀释钢箱制作而成的半成品JK-FAI 发泡液,根据1∶20 的泡沫稀释比,将发泡液加入水泵管道中并输送至搅拌站。同时,水泥静浆和轻集料也可通过管道被输送至搅拌站,再通过空压机将水泥静浆、轻集料和发泡液打入输送管道中,使其混合。

(3)材料运输

水泥为散装材料,借助散装罐车将其输送至存储输送罐中;轻集料,借助人工输送至拌和系统中,发泡剂则先用塑料桶封装,再由货车运输至指定地点;由发泡剂、水泥浆和轻集料共同构成的轻骨料混凝土,则需通过压力软管向浇筑地点输送[2]。

3.2.3 施工前准备

在组织工作人员进场前,应先开展全面的安全培训工作。开展施工作业前,必须完善技术交底工作,保障各方面工作人员均能全面了解施工设计及质量要求,且能够充分明确施工过程中的控制要点及注意事项。对各项设备进行应用前,应全面落实验收工作,确认设备处于正常运行状态,方可将其应用于实际施工中,严禁设备带病作业。同时,还要确认施工通道的通畅,清理轻骨料混凝土基层,保障基层部分的混凝土无掉皮、起砂等情况,且无垃圾、杂物出现。

4 施工工艺

4.1 流程

目前,可以应用于轻骨料混凝土施工中的工艺,主要包括两种:一种是混合搅拌法,即发泡与水泥静浆同步混合;另一种是预制泡沫混合法,也就是先对泡沫进行制备,而后将其与水泥与轻集料的混合物进行混合。在该项目地铁停车场上盖屋面施工过程中,应用预制泡沫混合法完成施工准备工作后,还应进行基层处理、标高测量、制备混凝土、泵送混凝土、浇筑、摊铺、养护等各项作业[3]。

4.2 施工组织和安排

4.2.1 施工顺序

具体的施工顺序需要以咽喉区和运用库分区分块为基础,在保留施工通道的前提下,应先从影响较小的位置开始,逐渐向另一端进行施工,或在适宜的情况下,应用跳仓法。在该工程中,各专业之间未出现交叉作业的情况,因而没有使盖下装修、安装、信号等专业受到影响。

4.2.2 人员安排

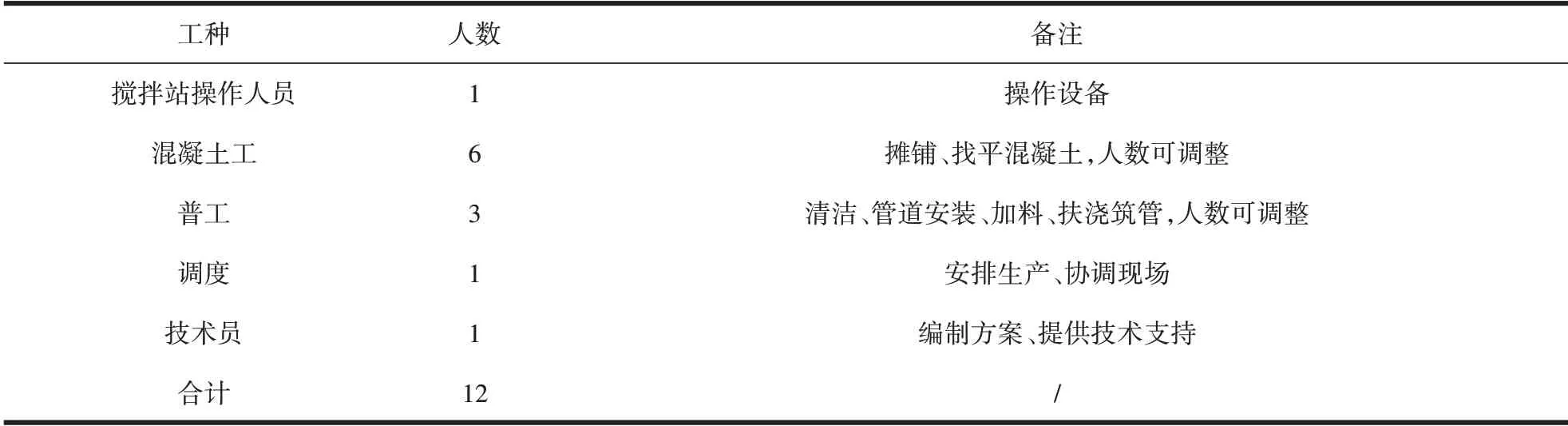

在应用轻骨料混凝土施工过程中,所需的工作人员除管理人员外,还包括混凝土工、搅拌站操作工及普通工人。可以根据施工面积的大小及浇筑范围,选择人员配置规格,如果施工面积在3000m2以下、混凝土方量在400m3以下,6~8 名工作人员即可;若施工面积较大、混凝土方量较大,则需配置12 名左右的工作人员。具体情况如表2所示。

表2 轻骨料混凝土工作人员配置

4.2.3 产能

该工程中,生产和输送的能力为60m3/h,但是受天气、材料等各方面客观因素的影响,产能难以得到充分发挥,仅为正常状态下的0.8~0.9,实际生产和输送能力仅为50m3/h[4]。

4.3 施工技术特点

4.3.1 钢筋混凝土屋面验收

完成钢筋混凝土屋面结构板、女儿墙和出屋面结构施工后,应对屋面基层进行全面检查,清理垃圾、杂物、凸起物,若存在局部不平整的情况,应使用水泥砂浆进行修补,同时确认排水管道已经完成预埋和固定工作。

4.3.2 测量标筋

根据屋面的面积,将屋面划分为数个网格,网格规格为6m×6m,并针对网格交点进行钻孔处理,使用钢筋作为开展测量工作和找坡定位的标志,同时根据设计内容对找坡标高标识进行设置。

4.3.3 浇筑找平

按照屋面网格,分区域、逐层进行浇筑工作。浇筑时,按照一个方向推进式浇筑,不可随意浇筑,以免出现施工冷缝。同时,还应根据实际情况随时进行铲平处理,切勿出现混凝土持续堆积的情况。振捣混凝土的过程中,应用平板振捣器,而不可应用振捣棒,特别是对施工缝的位置进行振捣时,应避免处于初凝状态的混凝土受到影响。要求振捣工作中的振点均匀,不出现欠振、漏振、过振的情况,确保混凝土的密实,对预埋件位置及施工缝位置,应强化振捣。另外,在对混凝土进行浇筑的过程中,应注意及时处理表面泌水,以免混凝土整体质量受到影响。如果区域厚度在200mm 以上,应分两层进行浇筑,每两层之间的时间间隔应为1~1.5h,以保障混凝土基本进入稳定状态,也就可以避免出现情况[5]。

4.3.4 混凝土收光

对混凝土表面进行收光处理时,必须保障各项操作的及时性,充分控制混凝土的初凝时间和终凝时间,以标筋标高为依据,设置找平线。借助铝合金尺刮平混凝土表面,若存在局部塌陷,则应适量补充混凝土,而后再次实施刮平处理。在混凝土进入终凝阶段前,应使用磨光机连续2 次碾压,而后对局部使用铁抹子拍平和压实,以促使收缩裂缝闭合。如果其中存在埋管的位置,或表面钢筋直径较大,在振捣后、初凝前这一时间段内,混凝土表面可能因此出现沉降、裂缝。若出现裂缝,应及时进行人工抹平,且为了避免水分蒸发导致表面干缩,应及时开展养护工作。

4.3.5 养护

因为轻骨料混凝土中存在较为显著的水泥干缩性特征,所以,需要覆盖湿润度较大的养护土工布,且养护时间至少为7d。完成养护作业后,还应及时开展下层结构浇筑。而且,如果环境温度在5oC 以上,不仅需要对混凝土进行覆盖,还应适当浇水,为水泥水化提供所需的温度及湿度;如果环境温度在5oC 以下,则不可浇水,使用塑料薄膜及保温材料覆盖即可。需要注意的是,覆盖的搭接部分应在100mm 以上。针对钢筋头的位置,还应增加一层覆盖,保障混凝土表面完全得到严密的覆盖,以免水分过度流失。

4.4 质量控制要求

在轻骨料混凝土中应用的全部材料及相关设备,均应符合标准,且能够出示合格证及相关质量证明。在对混凝土进行浇筑施工时,需要对分层厚度进行合理控制,其厚度不可大于设计最薄处的厚度要求,且分层衔接操作时间不可在水泥初凝以后。此外,应严格根据网格区域对标高拉线进行控制,如果存在塌陷的情况,应及时对混凝土进行补充,以保证混凝土表面的平整及找坡的坡度。完成混凝土浇筑工作后,还应及时养护,要求养护过程中,不可在混凝土上走动或放置物品。

4.5 安全环保要求

施工作业前,应全面检查机械设备的维修、保养情况,绝不可应用带病的机械开展作业,以免影响施工质量及相关人员的生命安全。人员进场前,必须开展教育培训工作,要求施工人员全面穿戴防护用品。若遭遇大风、大雨等恶劣天气,应暂停施工。由施工产生的垃圾和废料,应运输至指定地点堆放,且应设置醒目标识。对于具有防火要求的材料,应为其设置独立的存储区域,同时保障消防设施的数量充足,且使用效果良好。存在刺激性气味的材料,同样需要为其设置独立的存储区域,以减少其对环境的污染及对于人体健康的影响。

4.6 其他控制要点

施工过程中,要掌握混凝土进入初凝阶段及终凝阶段的时间。当其中存在裂缝等问题时,应及时进行处理,并在终凝阶段结束前,保障全部混凝土至少经过2 次压平处理,以免发生龟裂。振捣过程中,后浇带位置是振捣工作的关键位置,必须保障该部分混凝土的密实度,以免出现露筋等不良情况,从而有效降低后期出现漏水的概率。在混凝土的养护过程中,应由专门的工作人员负责养护,且应合理安排日班和夜班,严格落实各项规定,以提升混凝土养护工作的效果。为了避免施工过程中突然停电,应于现场部署柴油发电机,以免混凝土施工中断,并导致冷缝的出现。

5 结语

综上所述,将轻骨料混凝土施工技术应用于地铁停车场上盖屋面的施工过程中,应先了解工程概况,完善施工的准备工作,确认各项材料的配合比并制备泡沫混凝土。在进入施工阶段后,应明确施工流程、完善组织安排,并充分了解各项施工技术特点,根据质量控制要求、安全环保要求及各项控制要点,合理开展管理工作,以确保轻骨料混凝土的施工质量,从而提升地铁停车场上盖屋面的整体质量。