聚能装药破甲效能影响因素分析及研究进展*

2021-06-24闫建林施冬梅王德石

崔 平,闫建林,施冬梅,王德石

(1.海军工程大学 兵器工程学院,武汉 430033;2.陆军工程大学 石家庄校区,石家庄 050003;3.中国人民解放军92207部队,石家庄 050301)

能量在给定方向上或给定地点处聚积的效应,称之为“聚能”[1]。这是根据拉丁文“cumulato”意译而来的一个术语,即“聚积”、“累积”的意思。单纯从字面理解,表示由于相同性质的某种效应经过若干次叠加或累积后,使得这种效应得到增强或放大。从理论上讲,聚能效应不仅仅限于动能的聚积,光能、声能、冲击波能均可以聚积于某一小空间,形成高能量密度状态。

通常情况下,在爆炸过程中爆轰能量是向四面八方散布的,而在聚能情形中爆轰能量则被集中于某一方向上。因此聚能效应能够大大增强在一个方向上爆炸的局部作用。利用一端带有空穴(聚能凹槽)的装药,可以得到聚能效果。当该装药在另一端被引爆,沿着此凹槽轴线方向上爆炸聚能作用的效果相当强,能量远高于装药的其它方向。如果在聚能凹槽内壁面上镶衬一个薄壁金属罩,则这种装药形成的射流对靶板的穿孔能力将增强好多倍。这就是聚能装药的基本概念。

根据GJB102A—98“弹药系统术语”的定义,聚能装药(Shaped Charge)是指为集中炸药爆轰能量,在一端采用特定凹陷或在凹陷表面放置药型罩,而在另一端起爆并使爆炸能量汇聚的装药[2]。一些文献也将其称为锥孔装药(cavity charge)、成型装药或空心装药(hollow charge)。

1 一般结构

提供爆轰能量的装药和形成聚能侵彻体的药型罩是聚能装药结构的两个最主要部分。此外,控制起爆装药的引信,盛装炸药、引信、药型罩的弹体外壳,以及改善气动外形并确保形成聚能装药最有利炸高的结构(通常为风帽或头螺)也是聚能装药不可或缺的组成部分。为改善爆轰波形,有的聚能装药内部加装了爆轰波阵面控制元件——隔板。以轴对称聚能装药为例,其一般结构如图1所示。

图 1 聚能装药一般结构Fig. 1 General structure of shaped charge

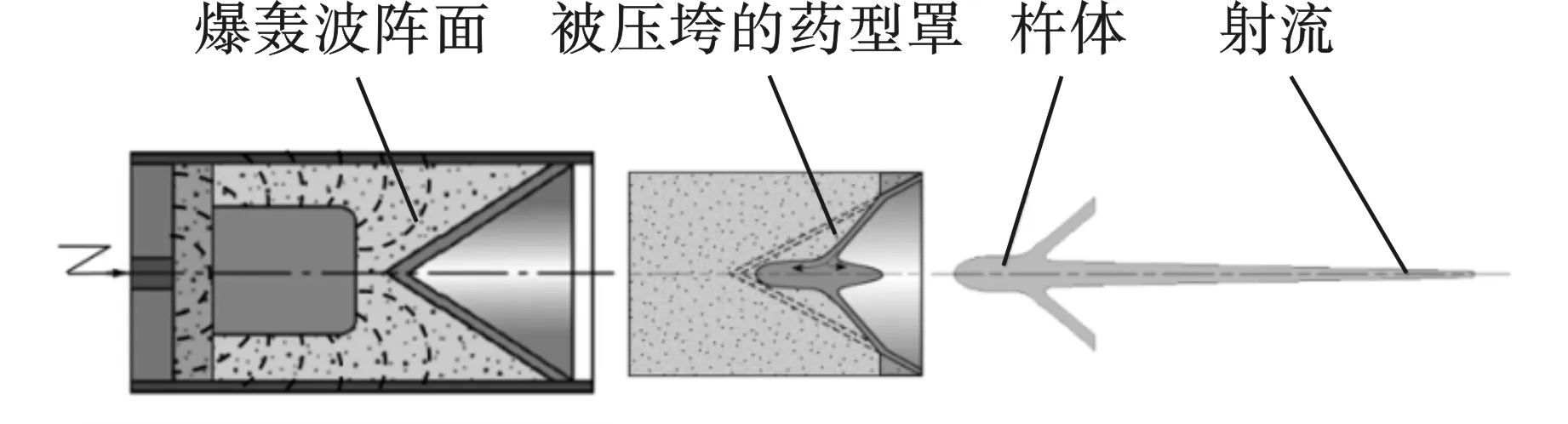

以圆锥形金属药型罩被压垮后形成聚能射流为例说明轴对称聚能装药的一般作用过程。如图2所示,炸药装药中的爆轰波阵面从雷管处开始以极高的爆轰速度传播,生成的爆轰产物与聚能药型罩相互作用,药型罩随之压合并生成杵体和聚能射流。

图 2 轴对称聚能装药圆锥形金属药型罩聚能射流形成过程Fig. 2 Jet formation of an axisymmetric shaped charge with a conical metal liner

2 破甲效应影响因素分析及最新研究进展

聚能效应自发现以来,学者们就对影响该效应的一切可能因素做了持续、深入的研究。大量文献资料表明,影响聚能装药破甲效应的主要因素在于炸药装药、药型罩、外壳、爆轰波阵面控制和运用条件等5个方面。

2.1 炸药装药

2.1.1 装药种类

射流能源来自于炸药,因而炸药性能对破甲作用有直接影响。理论与实践均表明,炸药的爆轰压力对破甲威力有明显影响。文献[3]详细研究了在相同装药结构条件下、包括TNT、RDX、HMX、BTF等在内的9种不同种类炸药对聚能装药破甲效果的影响。具体来说,炸药装填密度和爆速越大,形成的射流速度越大,破甲效果越好。目前,聚能装药广泛使用黑索金(RDX)基或奥克托今(HMX)基高性能炸药,后者因其高密度、高爆速、高爆压、优良的耐热性和贮存稳定性已成为反装甲战斗部的装药首选。以CL-20和DNTF等为代表的新型高能炸药,其爆轰能量可驱动聚能射流加速到临界极限,增加射流质量并延缓断裂时间,提高侵彻性能。CL-20炸药是目前能量最高、威力最大的非核炸药,爆速可达9600 m/s,是未来聚能装药领域最有潜力的高能炸药[4]。

2.1.2 装药方式

炸药的装药方式对其性能有显著影响。聚能装药大多采用压装和铸装两种方式装填炸药。压装方式装填时,多采用以添加剂钝化的RDX和HMX炸药;铸装方式装填时,则采用熔黑梯(TNT/RDX)、熔梯奥(TNT/HMX)等炸药。以压装方式为例,现行的压装法主要包括普通机械压装、螺旋压装和分步压装3种。压装方式装药时,加压方式、施加压力的大小、加压速度等都是影响压制药柱密度及密度均匀性的关键因素。近年来,国外采用的精密压装药技术可有效提高炸药装药密度和均匀性,减小各向密度差,改善装药质量,使得聚能装药综合性能大幅提高。

2.1.3 装药形状

装药形状通过影响爆轰波对药型罩的压垮速度和角度来影响破甲深度。聚能装药最早多采用圆柱形装药,在减轻装药质量但同时又不降低装药作用有效性的基本设想下,学者们对炸药装药的形状进行了优化设计,在圆柱形装药的基础上出现了圆锥台形和圆柱-圆锥台组合形等几种装药形状,如图3所示。数值仿真结果表明,与圆柱形和圆柱-圆锥台组合形装药形状相比,圆锥台形装药穿孔效果下降约8%,而圆柱-圆锥台组合形装药炸药用量较少,因此柱-锥台组合形装药得到了广泛应用[5]。

图 3 聚能装药形状Fig. 3 Shapes of explosive charge

2.2 药型罩

药型罩是聚能装药的核心部件,在很多方面决定了聚能装药的破甲效能。综合各方面研究成果,药型罩对聚能装药破甲效能的影响主要通过材料选择、结构设计和加工(制备)工艺三种途径实现。

2.2.1 材料

药型罩材料对聚能装药作用效能影响很大。理论分析结果表明,聚能侵彻体头部速度、密度和极限伸长系数是药型罩材料选择的重要依据[6]。为使药型罩压合后形成的射流长、密度大,早期聚能装药广泛使用了高应变率下具有高声速、高密度、高塑性材料制作的金属药型罩。工程实践证明:紫铜密度较高、塑性好,破甲效果最好,是目前聚能药型罩广泛使用的一类金属材料。

随着加工制造工艺的进步,一些高密度材料如钼、钨、钽等得到了应用,并展现了很好的应用前景。表1给出了铜和目前几种最新研究采用的药型罩材料主要物理性能对比。

表1 药型罩材料物理性能Table 1 Physical properties of liner materials

文献[7]表明,美军通过高能锻造加工出的钼罩能形成稳定、连续的射流。开展的弹道试验结果表明:相比传统铜罩9.8 km/s的射流头部速度,钼罩射流的头部速度可达到12 km/s,钼罩的破甲深度比纯铜罩可提高20%~30%。中北大学科研团队对钼罩形成杆式射流的特性进行了数值模拟研究,结果表明:相比金属铜所形成的杆式射流,钼在相同结构条件下成型射流形态以及性能均优于铜[8]。贺海民等人开展的实验研究成果表明,钼罩射流相比铜罩有明显的较早断裂现象,可能的原因是钼药型罩材料毛坯成型采用了粉末冶金等静压高温烧结工艺,材质硬度较大,钼罩表面光洁度不太理想,导致了钼材料微观结构和力学性能与铜存在差异[9]。

Manfred Held利用药型罩材料的密度和声速对一些材料的运用前景进行了评估[10],通过计算认为:钨是最具运用前景的药型罩材料。英国国防研究局采用热压烧结和切削成形工艺制造的纯钨药型罩,其性能(晶粒直径约15μm,射流断裂时间221.5 μs,射流长度881 mm)优于纯铜药型罩(晶粒直径约10 μm,射流断裂时间142.0 μs,射流长度671 mm)。北京理工大学用化学气相沉积设备制备出65 mm口径纯钨药型罩[11],静破甲实验显示纯钨药型罩在2.4 CD(装药直径)炸高条件下,射流对45钢侵彻深度为363 mm,相当于6 LD(药型罩口径),而在相同试验条件下,铜药型罩侵彻深度为264 mm,只相当于5 LD。

钽作为药型罩材料具有很强的优越性[12]。弹道试验表明:在相同质量、相同长径比(L/D=4)、弹丸速度为2000 m/s时,钽制侵彻体对均质装甲钢板的侵彻深度为160 mm,而铜的仅为123 mm,钽的侵彻性能较铜高30%~35%。在打击重装甲目标时,钽是最理想的破甲弹药型罩材料。如美国的SADARM、德国的SMART和瑞典的BONUS等155 mm末敏弹都采用了钽材药型罩。

聚能装药药型罩并不总是由高密度金属制成,一些低密度材料被用作串联破甲战斗部前级聚能装药药型罩材料,通过控制聚能射流能量密度,实现对爆炸反应装甲(ERA)“穿而不爆”,为后级聚能射流侵彻开辟了通道。刘同鑫等人对Nylon、Teflon等材料的聚能射流成型机理进行了数值研究[13],认为Teflon能在更短时间内形成形态良好、稳定的低能量射流,在对反应装甲的作用过程中不会引起炸药爆炸,但并未进行相关试验验证。J Y Yi等人通过理论分析、数值模拟和试验验证的方式,对高聚物PTFE药型罩射流特征及侵彻能力进行了研究,其侵彻深度与铜射流相比较差,但具有可观的穿孔直径[14]。Ernest L.Baker等人分别利用啤酒瓶和起泡酒瓶的瓶底部分设计聚能装药结构并完成静爆试验,得到了高延性、相当直的玻璃射流[15],射流头部速度分别为5000 m/s和7000 m/s。K Cowan等人研究了高密度玻璃氧化物聚能射流成型机理[16]。总结上述研究工作,与高密度金属材料相比,低密度材料形成的射流具有能量低、稳定性好、长径比大的特点,因此在实现对ERA“穿而不爆”方面有显著优势。各类低密度材料射流冲击引爆ERA的阈值以及影响因素依然是当前该领域持续研究的热点问题。

聚能装药自诞生以来,其药型罩所使用材料的种类经历了由单一材料到复合材料的转变。与单一金属罩相比,复合罩的能量转换与吸收机制更合理、化学能的利用率更充分、破甲性能更优越、造价也更低,具有广泛的应用前景。

在合金材料药型罩研究方面,W-Cu、Mo-Cu、Al-Cu、贫铀合金是近些年聚能领域研究的热点。W-Cu合金药型罩具有W的高密度和Cu的良好塑性变形能力[17],侵彻效能比纯铜药型罩提高了20%~52%[18]。Xiangrong Zhang等人的研究结论表明[19]:钨铜合金药型罩射流头部在水介质中的速度降比纯铜药型罩的小。美国、法国、以色列等对W-Cu药型罩材料研究结果表明,在3倍口径炸高条件下,其破甲深度比纯铜药型罩提高30%左右。目前,多数复合材料药型罩的主要问题是由于高精度制造技术的滞后,复合材料药型罩较难获得延性射流、射流易离散,致其侵彻性能下降。针对这一特点,周旭红等采用多道循环的扩散焊接+轧制变形工艺,制备出Mo-Cu复合材料药型罩[20],其基体材料以铜为主,内部嵌有纤维状的难熔金属,该方法为药型罩形成高质量、稳定的射流提供了条件。张春辉等人设计了一种Al-Cu复合材质药型罩[21],作用后可形成前、后级分离的杆式射流,前级射流侵彻水介质后形成的空腔可为后级射流提供无耗能通道,毁伤水下目标的能力优于单一材质药型罩形成的杆式射流。西安核技术研究所的龚柏林基于贫铀-铌合金药型罩[22],开展了聚能破甲后效实验,结果表明:贫铀合金药型罩形成的射流在穿透钢板后,能形成高温、高速且具有一定发散能力的燃烧颗粒束,具有较强的纵火能力。

在金属与非金属复合材料药型罩研究方面,崔斌等人利用AUTODYN软件对尼龙-铜复合药型罩的射流成形进行了仿真[23],仿真结果表明尼龙-铜药型罩所形成的射流头部速度、动能和爆轰波透射能量均高于铝-铜复合药型罩,其声阻抗匹配效果优于铝-铜药型罩。玻璃在高温下低粘度、高塑性,能够形成远高于纯铜或纯钨的延性射流。而钨的密度极高,因此在玻璃中添加钨颗粒制备出玻璃/钨复合材料,既可弥补玻璃密度低的缺点,又可获得声速高、密度大、高温塑性良好的射流。王玉兵针对这种复合材料的制备工艺、高温动态力学性能以及高温动态压缩后的变形机理与破坏机制进行了初步研究[24],但并未开展射流成形数值模拟以及聚能装药静爆试验研究。

从是否具有后效作用角度看,药型罩材料还可分为惰性材料和含能材料两大类。长期以来一直采用的惰性材料金属射流对目标造成的毁伤形态通常是深而小的孔,这种“击而不毁”的单一侵彻毁伤模式已不能满足现代战争对目标高效综合毁伤的新要求。新型含能材料(也称活性材料、反应材料)在药型罩上的应用,使得聚能装药除了继续保有高效的侵彻作用外,还兼具燃烧、爆轰、放热等后效作用,进一步丰富了反装甲弹药对目标的毁伤模式。Steven Nicolich等人提出了一种包覆式含能材料增强EFP,即在药型罩前预制含能材料,装药引爆后,爆炸载荷驱动药型罩对含能材料进行包覆[25]。其毁伤机理为:由前段侵彻体对目标破甲开孔,包覆有含能材料的复合侵彻体撞击目标或进入目标内部后,含能材料激活爆炸,释放化学能产生释能反应,如图4所示。同样的设计思路,文献[26]显示美国很早就曾尝试将锆合金作为引燃介质置于大锥角药型罩前,爆炸载荷作用于药型罩形成向前压拢型的EFP对引燃介质进行包覆和挤压,使其发生自燃反应,最后形成明火燃烧破甲弹(如图5所示),在完成侵彻装甲的同时实现了对靶后易燃物纵火燃烧的作用,国内亦有学者开展了这方面的研究[27]。近几年国内外一些科研院所重点围绕金属/含氟聚合物类型含能材料(如PTFE/AL),对其配方、制造工艺、化学能释放及毁伤机理等进行了理论和实验研究,这方面的研究成果在文献[28-31]中有所体现。作为一种新型含能材料,锆基非晶合金具有高强度、高硬度、良好的释能特性,由于处于热力学亚稳态,其形成的聚能射流在侵彻靶板后能发生剧烈的化学反应,释放出大量的化学能,形成高毁伤效应。Walters等人对原子组成为Zr57Nb5Cu15.4Ni12.6Al10的锆基非晶合金药型罩射流成型及侵彻行为进行了研究[32,33],结果表明Zr基非晶合金材料药型罩具有良好的射流成型和侵彻能力。目前来看,适用于含能材料力学行为和爆炸效应混合表征的材料模型、含能射流侵彻爆破燃烧联合毁伤效应的数值模拟方法都是亟待进一步深入研究的课题。

图 4 包覆式爆炸成型复合侵彻体作用机理Fig. 4 Mechanism of wrapping explosively formed compound penetrator

图 5 引燃射弹形成过程示意图Fig. 5 Formation process of incendiary EFP

目前,适用于药型罩的典型材料种类及其主要特征如表2所示。

表2 典型药型罩材料种类及其特征Table 2 Categoriesand characteristics of typical liner materials

2.2.2 结构

(1)几何形状

药型罩常见的几何形状分为简单型、复杂型、组合型三类,具体包括圆柱筒形、高圆锥形、半球形、扁圆锥形、球缺形、喇叭形、郁金香型、圆锥组合型、圆锥半球型等,如图6所示。不同的罩型对射流形态、速度梯度、最大拉伸长度等有着至关重要的影响[34]。组合型药型罩往往具有简单型药型罩的共同特点,如圆锥半球形罩集合了圆锥罩穿孔深度大和半球罩穿孔直径大的优点[35]。

图 6 常见药型罩几何形状Fig. 6 Common geometry of liners

(2)结构参数

药型罩几何形状确定后,其结构参数的选择会对破甲效果产生重要影响。以应用最多的圆锥形药型罩为例,锥角(2α)和壁厚(δ)是两个最重要的结构参数,同样也是学者们在各类聚能装药数值模拟和试验研究过程中最为关注的两个参数。

各种形状药型罩(圆柱筒形、高圆锥形、扁圆锥形、半球形、球缺形等)都客观存在一个或多个、固定的或变化的(离散、连续)锥角(从0°~180°不等)。Manfred Held借助闪光X射线技术通过试验研究了药型罩锥角对射流形状及速度的影响[36],锥角小的射流细长、头部速度快,锥角大的射流短粗、头部速度较小。文献[37]通过仿真详细给出了药型罩分别形成金属射流(JET)、聚能杆式弹丸(JPC)和爆炸成型弹丸(EFP)的适用锥角范围。

药型罩壁厚设计经历了从等壁厚到变壁厚的过程。早期药型罩多采用等壁厚设计,一些关于壁厚影响规律的文献结果表明[36,38-40]:壁厚能够显著影响沿聚能射流长度方向的速度分布;射流速度随着壁厚的减小而增大。然而这并不意味着壁厚越小越好。一方面过薄的壁厚不能形成正常射流,二是战斗部作战用途决定了药型罩的成型类别,特定的成型类别要求壁厚应当满足一定的条件。焦志刚等人对杆式射流的成型性能影响研究中,既考虑了壁厚变化对射流速度及侵彻深度的影响,又考虑了壁厚变化对速度梯度及成型稳定性的影响[41],得出杆式射流的最佳壁厚范围为0.06~0.07CD。变壁厚药型罩设计近期成为学者们研究的一个重要方向,具体有几种思路,一是将药型罩整体壁厚设计成沿母线方向按一定规律变化,二是调整药型罩局部位置的壁厚[42,43],三是改变多层药型罩内外罩的壁厚比[44]。这些设计均有不同的适用对象,但总目标是实现侵彻深度、穿孔直径和射流稳定性的最佳结合。

(3)罩层数量

前文所述聚能装药药型罩多为单层结构。多层药型罩是指在一个主装药基础上放置两个及以上具有相同或不同材料的、可紧密贴合或有一定间隙存在的药型罩[44]。多层药型罩之间有自由表面,能够发生相对滑移和碰撞。研究较多的是双层药型罩。根据锥角不同,双层药型罩可以形成射流或EFP。小锥角设计时,依据双层罩加速理论,内层罩材主要转换为射流,外层罩材主要转换为侵彻能力较差的杵体,通过选择不同声阻抗材料及药型罩几何设计,可大大提高射流侵彻能力和罩材利用率;大锥角设计时,可通过控制内外罩质量比,得到前后串联的EFP战斗部,有效对付爆炸反应装甲,图7为双层球缺罩形成串联EFP的数值模拟仿真过程。近期关于双层药型罩研究的焦点集中于内外罩最佳壁厚比的确定[45]、内外罩不同材料配比对侵彻结果的影响研究等方面[46,47]。

图 7 双层球缺药型罩形成串联EFP的数值模拟过程Fig. 7 Formation simulation of shaped charge with double layer liners into tandem EFP

2.2.3 工艺

药型罩加工制造方法经历了从早期传统机加式(如车削、冲压、旋压、锻造等)到精密制造式(如电铸、冷挤压、摆碾成形等)、再到近期出现的重金属罩先进制造工艺(如粉末烧结锻造、粉末冶金、自由锻和落锤模锻、化学汽相沉积、等离子溅射等)的发展过程。制造工艺从两方面影响射流性能。一是有些工艺的药型罩存在几何尺寸误差,如对称性不好、壁厚不均匀、表面质量不高等,这些因素尤其是壁厚对破甲效能的影响前文已阐述。二是制造工艺可以影响药型罩组织结构均匀性,如晶粒尺寸及取向、粉末粒度及密度、织构强弱、孔洞杂质缺陷等,造成药型罩材料各向力学性能一致性变差,从而导致破甲性能不稳定。相关研究表明,微米和亚微米范围内细小等轴晶有利于提高射流长度。与粗晶相比,细晶药型罩形成射流具有更为理想的有效长度和更晚的断裂时间,初始晶粒细化有助于增强射流性能。Bourne B等人通过研究晶粒尺寸对射流性能的影响发现[48],当铜药型罩的平均晶粒尺寸从60 μm减少到10 μm时,有效射流长度可从1150 mm增加至1450 mm。目前,围绕药型罩加工制造工艺的优化问题,学者们研究的热点主要集中在大口径钨药型罩CVD制备工艺的优化[11]、电铸工艺参数最优控制[49]、复合材料的无压热压烧结法[50]、含能药型罩模压烧结制备工艺、金属粉末药型罩旋压工艺的改进与评价等方面[51]。

2.3 外壳

外壳是提高聚能装药作用效果不可忽视一个重要结构部件,并以一定方式影响到炸药装药的爆轰能力以及爆炸能量输入药型罩的比例系数。根据爆轰产物对物体的抛射理论,由于带外壳后减弱了稀疏波的作用,增加了作用在药型罩上的有效药量,因此带外壳药型罩的聚合速度远大于不带外壳药型罩的聚合速度。冯殿垒等人采用SPH方法对带有金属铝外壳的聚能装药进行了模拟计算[52],结果表明与无外壳模型相比,厚度5 mm的铝外壳会导致射流形态产生差异,有外壳的计算模型得到的射流头部更尖锐,但射流长度和速度并无太大变化。柴艳军等人对带有厚度由顶到底呈线性变化的钢壳体的聚能装药作用过程进行了数值模拟[53],分析了有无壳体时聚能射流爆轰波传播方向、射流形态(如图8所示,1~5表示壳体壁厚分别为0 mm、0.5 mm、1 mm、1.5 mm、2.0 mm)以及动能的变化,结果表明增加壳体后,爆轰波传播路径由一路变为两路,射流头部速度增加、断裂时间提前,爆轰产物侧向膨胀受到限制,有效装药量提高,射流总能量增加,但存在一个使射流总动能达到最大值的最佳壳体厚度。总之,外壳对聚能效应的影响是综合、复杂的,应当针对外壳材料类型和壳体厚度等具体情况做具体分析。

图 8 无壳体和壳体壁厚线性变化的聚能射流形态图Fig. 8 Morphological diagram of shaped charge jet without shell(No.1) and with varying linearly wall thickness shell(No.2~5)

2.4 爆轰波阵面控制

2.4.1 加装控制元件

典型的也是实际应用最多的一类爆轰波阵面控制元件是隔板。隔板可以改善爆轰波形,增大爆轰产物对药型罩的法向冲击载荷,提高药型罩的压垮速度,相应地提高金属射流的速度和质量,从而提高破甲威力。徐景林等人采用正交优化设计方法[54],研究了隔板宽度α、隔板楔形角2β等因素对线型聚能射流的影响,仿真结果及验证试验都表明隔板楔形角2β对射流头部速度的影响高于隔板宽度α,而隔板宽度α对射流长度的影响大于隔板楔形角2β。文献[55]借助AUTODYN软件研究了隔板在聚能装药中的位置问题,认为缩小隔板底部与药型罩顶部之间的距离会明显提高射流头部速度。李运禄等人对比分析了聚氨酯、橡胶、尼龙、聚四氟乙烯和聚苯乙烯5种隔板材料对射流成型的影响[56],仿真结果表明尼龙作为隔板材料时效果最佳。CHEN Shuai等人则以酚醛树脂作为隔板材料设计了一种双模聚能装药[57]。周游等人提出了隔板宽度相对值的概念[58],仿真结果表明当隔板宽度相对值达到0.9时,线型聚能射流速度相对无隔板条件下可提高22.3%。除了考虑隔板自身结构参数以外,朱传胜还详细研究了隔板结构与药型罩结构之间的匹配关系对EFP成型过程的影响[59]。

2.4.2 改变起爆方式

相关研究表明,起爆方式是影响射流性能的重要因素,可以导致射流产生极大差异。聚能装药目前主要采用点起爆、面起爆、正向环形起爆和逆向环形起爆等4种不同方式,如图9所示。文献[60]对不同起爆方式下的射流形成过程进行了三维数值模拟,计算结果表明:不同的起爆方式在装药中产生不同的爆轰波形,当爆轰波波形与药型罩外表面越接近时,罩微元的压垮速度越高,导致射流头部速度越高。环形起爆形成的射流头部速度高于面起爆的,面起爆高于点起爆。

图 9 聚能装药典型起爆方式Fig. 9 Typical initiation mode of shaped charge

2.4.3 设计多层装药

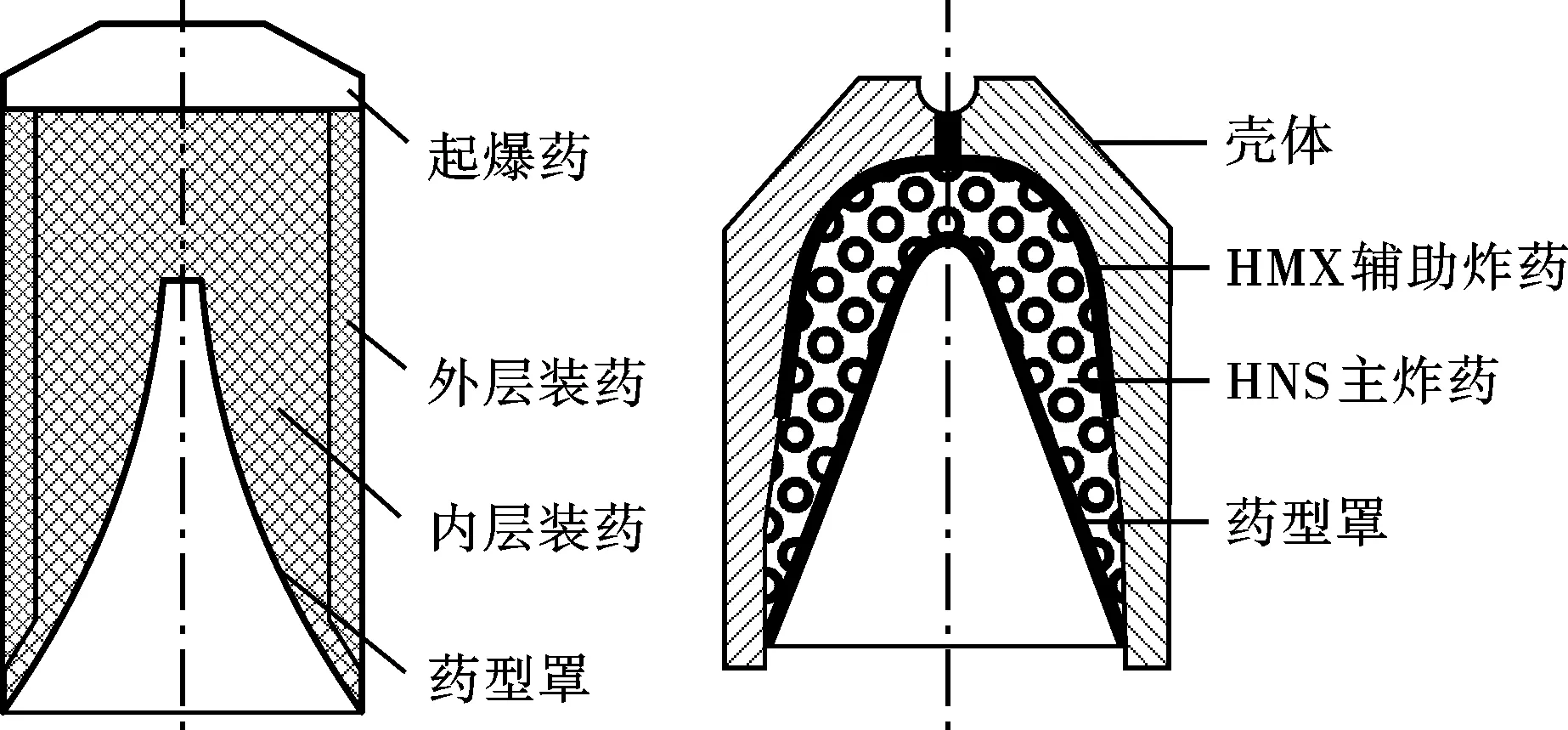

基于超压爆轰现象,通过将两种或两种以上不同爆速和爆轰能量的炸药进行合理的结构设计,能够得到与药型罩匹配良好的爆轰波形,提高炸药装药做功能力和利用率,从而达到提高聚能装药破甲威力和破甲稳定性的目的。张先锋团队利用TNT低爆速炸药和奥克托今、PBX9404等高爆速炸药构建了夹层聚能装药结构[61,62],借助有限元计算软件对其药型罩压垮变形和射流形成过程进行了数值仿真,并开展了相应的验证试验,结果表明相对于单一结构装药,夹层装药药型罩压垮变形的速度和射流头部速度都得到了明显的提高。贺建磊提出了一种高性能HMX/HNS双层装药石油射孔弹,通过少量高爆速辅助炸药几乎同时激发了主炸药[63],增大了主炸药对药型罩作用的压垮角,提高了炸药能量利用率,并得出了双层装药射孔弹性能同辅助炸药与主炸药之间爆速差存在重要关系的一般规律[61,63]。两种典型的双层装药结构示意图如图10所示。

图 10 双层装药结构示意图Fig. 10 Schematic of the double-layer shaped charge

2.5 运用条件

2.5.1 炸高

聚能射流对靶板的穿孔深度与聚能装药至靶板的距离有关。穿孔深度为最大时所对应的聚能装药至靶板的距离,称为最佳炸高,有的文献也称之为“焦距”。在相同装药种类、装药结构、药型罩材料和药型罩结构的情况下,炸高不同,聚能装药破甲能力也不相同。炸高过小,射流未完全伸展拉长,侵彻能力受限;炸高过大会出现射流断裂,侵彻能力也会降低。对于一般常用药型罩,有利炸高约是罩口部直径的2~3倍。当炸高小于或大于这个最佳炸高时,破甲效果都会降低。炸高对射流成型及毁伤效果的影响经常与其它因素结合起来进行研究[64]。

2.5.2 旋转

旋转产生的离心力不利于金属射流的集中,会大大降低破甲效果。随着旋转角速度的增加,旋转运动的负面影响加强。研究表明:聚能装药静止爆炸时射流的失稳通常出现在离开装药较远的距离处;但在高速旋转条件下,由于离心力的作用,射流一旦生成立即经受与射流弯曲程度增大和射流离散单元径向飞散相关的更严重的失稳[1]。由于旋转对破甲会产生不利影响,所以破甲弹大多采用尾翼稳定方式。同时,为了解决旋转对破甲带来的不利影响,学者们尝试采用加工错位药型罩和旋压药型罩等方法,产生与弹丸旋转方向相反的金属射流,以补偿旋转带来的不利影响。

2.5.3 电磁作用

研究发现,电磁场可以通过合适的方式与聚能射流发生耦合,影响其稳定性。从提高弹药毁伤效能角度出发,施加电磁场可减缓金属射流的断裂,增加侵彻深度,有效提升侵彻能力;从提高装甲防护能力角度出发,施加电磁场也会使金属射流提前发生断裂,从而有效地进行装甲防护[65,66]。图11给出了通过电磁作用改变聚能效应的几种典型途径。S V Fedorov研究发现,对飞行中的金属射流施加高频或低频轴向磁场均可以增加射流拉伸长度[67]。高频磁场作用时电磁压力可使金属射流凸起部分向凹陷部分流动,延缓射流颈缩从而防止其过早出现断裂;与此相反,低频磁场可使射流颈缩部分受到较大的径向拉应力,进而使得射流各个部分直径趋于均匀。Shvetsov等研究了脉冲电流的大小和形状对金属射流不稳定性的影响[68],归纳出电流幅值和形状符合一定条件时,金属射流因发生体积爆炸而减小侵彻威力。马彬等人通过在金属射流惯性拉伸的不同时间段施加电磁场[69-71],研究时序控制对侵彻威力的影响,并比较了侵彻深度的变化。总之,外部电磁场对金属射流侵彻威力的影响具有广泛的应用研究价值,目前对其作用机理和试验技术的研究尚不成熟,仍然是较长一段时期内学者们研究的热点之一。

图 11 控制聚能效应的电磁手段Fig. 11 Electromagnetic actions for controlling the shaped charge effect

综上所述,聚能装药破甲效能主要受到炸药装药(装药种类、装药方式、装药形状)、药型罩(材料、结构、工艺)、外壳、爆轰波阵面控制(控制元件、起爆方式、多层装药)和运用条件(炸高、旋转、电磁作用)等因素的影响。为方便读者阅读,通过思维导图方式对全文内容进行了系统梳理和总结,如图12所示。

图 12 聚能装药破甲效能影响因素Fig. 12 Influencing factors on penetration effect of shaped charge

3 结论

(1)影响聚能装药破甲效能的因素可细分为内部、外部两大类,内部因素是指炸药装药和药型罩,外部因素是指爆轰波阵面控制、外壳及运用条件。内部因素起决定性作用,外部因素通过内部因素起作用,影响同样不可忽视。

(2)药型罩是聚能装药的核心部件,是影响破甲效能最关键的内部因素。药型罩通过材料变化、结构设计和工艺选择等方面影响破甲效能。当前药型罩材料研究的热点是高密度重金属材料、低密度材料、含能复合材料等新材料药型罩的成型机理及性能参数优化;结构研究的热点是变壁厚、多层药型罩的设计;工艺研究的热点是化学汽相沉积法、电铸法等精密先进加工工艺的优化设计以及复合材料、含能药型罩的制备工艺问题。

(3)在影响破甲效能的外部因素中,电磁作用由于在反装甲和装甲主动防护中都具有十分重要的军事应用价值,因此电磁增强技术和被动电磁装甲技术近年来成为国内外学者关注的热点技术。围绕电磁作用对聚能效应正向加强或反向削弱两方面,对其理论基础、作用机理、影响规律等问题开展了相关研究,但其本质依然是基于军事需求的聚能侵彻体优化。

(4)聚能装药破甲效能是多影响因素在多参数水平作用下综合考虑的结果。每个因素对破甲效能的影响权重不同,工程实践中通常借助正交试验法等现代优化设计方法,获得聚能装药最佳结构方案。