跨运车自动化引导系统在码头中的应用

2021-06-24梁晋榕广州港工程管理有限公司

◎梁晋榕 广州港工程管理有限公司

1.自动化港口的趋势

世界各大自动化码头或者半自动化码头,越来越多的自动化技术应用在港口机械设备中。新型的调速设备,完美的控制装置,高效的调度管理系统,数字化的通信设施,精准的检测手段、高超的远程监控技术等等,为港口装卸作业、货场管理等提供了高效可靠的运行管理模式。自动化码头的装卸工艺大致流程为:码头前沿配置自动化装卸岸桥负责船舶装卸,由跨运车负责集装箱在岸边和堆场内的水平运输,由带外伸臂的轨道吊负责堆场内的装卸。

随着自动化码头技术的不断成熟,建设成本进一步下降,国内的人力资源成本逐渐提升,自动化码头将成为集装箱码头未来发展的必然趋势,根据目前国内集装箱码头的情况分析,未来自动化码头建设会朝着两个方向发展:一是大型海港或新建码头采用“自动化岸桥+AGV+ARMG”的模式建设全自动化集装箱码头,具有自动化程度高、维护成本低、稳定性可靠的特点,是未来新建大型海港码头的一种发展趋势;二是现存码头采用传统“半自动岸桥+集卡+ARMG”的自动化堆场模式,具有投资规模小、技术成熟、实施周期短、见效快的特点,是现存码头半自动化改造的一个新发展方向。

2.跨运车自动化引导系统设计与应用

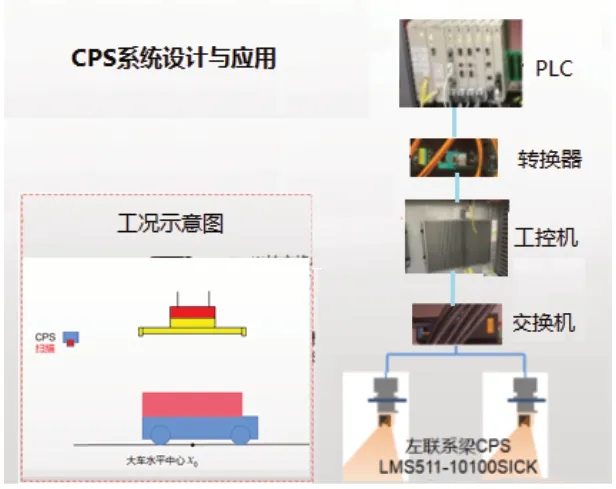

2.1 CPS系统设计

目前跨运车自动化引导系统主要是以CPS系统为主,系统模块设计见图1所示。激光器通过以太网连接到联系梁自动控制柜,再通过光转化后,长距离传输到电气房的工控机,最后通过工控机进行数据传输处理,然后通过串口RS232传输MOXA与PLC通讯,同时工控机处理数据结果传输至电气房RVS交换机,最终传输至中控室。

2.2 CPS系统的应用

CPS系统适用于水平运输的各种跨运车,如AGV、IGV、集卡等,工况见图1所示。CPS系统需要扫描的工况有前20尺位置装卸车、后20英尺位置装卸车、中20英尺位置装卸车、双20英尺位置双箱装卸车、40英尺位置装卸车、45英尺位置装卸车六种工况。中控司机根据跨运车工况选择车道号、装卸类型、驶入方向、操作箱类型等参数后,启动CPS系统。CPS系统实时扫描检测,当检测到跨运车驶入后,指示屏会显示引导信息,待跨运车到达指定标准位置后,岸桥或轨道吊就可以实施集装箱抓放功能。

图1 CPS系统模块及工况示意图

在岸桥从船上抓卸集装箱的过程中,CPS系统就已经完成了对跨运车的装卸位置引导,装卸流程更流畅,工作效率更高,岸桥自动放箱率达到了90%以上,甚至轨道吊自动放箱率达到了95%以上。自动化效率的提高,减少了司机的介入装卸箱开闭锁的时间。在传统的岸桥装卸过程中,往往都是一名司机操作一台岸桥,为了准确放箱,司机还需要移动岸桥小车或大车以匹配跨运车的准确装卸位置,CPS系统应用后,司机劳动强度大大降低,甚至还允许一名司机同时操控几台岸桥的自动化装卸过程。

3.现有跨运车自动化引导系统存在的问题

CPS系统目前已广泛应用在各自动化码头,同时也应用在很多旧集装箱码头改造成半自动化集装箱装卸码头中。经过多年的经验总结发现,在CPS系统实际应用中,跨运车往往需要根据位置引导指示屏提示的信息反复调整前后位置,最终完成定位,虽然该位置的实际偏差保持在0~200mm的有效误差范围,对单箱装卸时造成的影响可以忽略不计,但是当需要跨运车同车装卸两个集装箱时,就会因为200mm的误差导致吊具在放箱时产生磕碰,此时就需要人工现场通知司机再次移车,才能完成两个箱子的装车。另外,集卡引导时往往因为车型的不一致性,导致CPS系统基于不同车型做出的引导结果也会存在较大偏差。最后就是CPS系统受环境影响较大时,如下雨天、粉尘等,也会对引导的精度和识别造成了困扰。

4.跨运车自动化引导系统的改进

针对CPS系统普遍存在的引导位置精度偏差较大的问题,同时进一步优化提高码头装卸效率,南沙某码头进行了一次跨运车双箱间距标准化方案设计,该设计要达到的目的有:第一,提高引导定位精度;第二,实现集装箱双箱间距标准化,提高双箱吊具利用率。

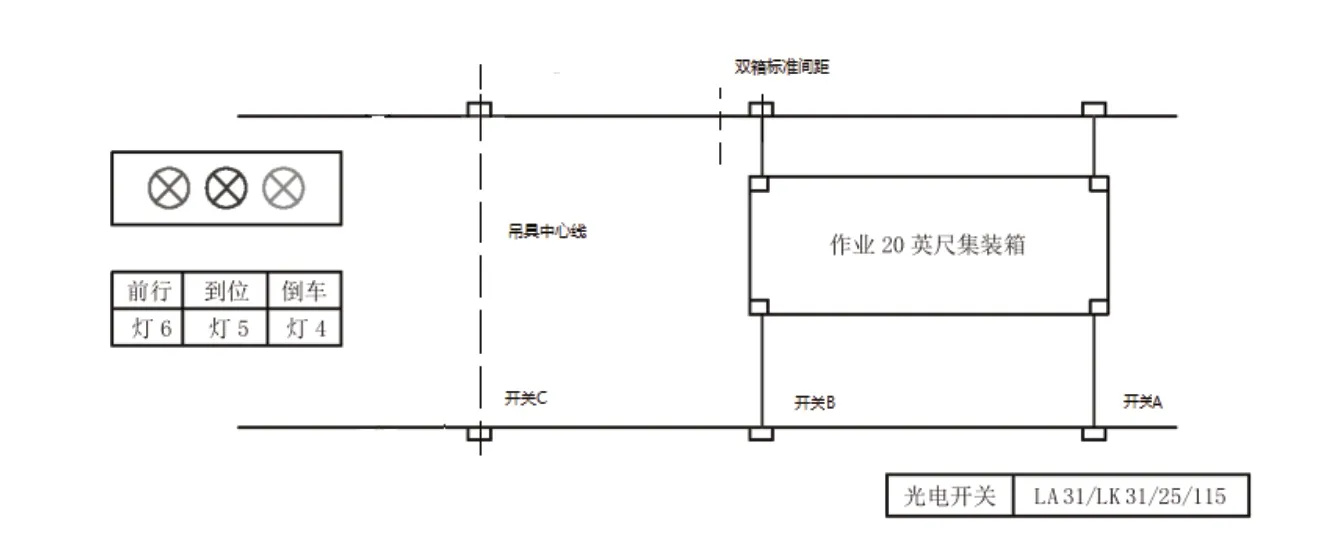

跨运车停车定位检测系统基于CPS系统的前提下,增加一套对射式光电开关检测系统,安装在岸桥下横梁位置或者轨道吊下横梁的位置,见图2。该检测系统的设计理念借鉴了吊具双箱检测系统的功能,两套系统穿插引导,CPS系统引导为主、光电开关检测系统精准启停为辅,简单而实用。

图2 光电开关检测安装示意图

控制流程如下:当空车在CPS系统引导下,到达指定位置,完成第一个集装箱装车。如果生产管理系统要求该集卡需要继续装运第二个集装箱时,双箱标准间距检测系统启动。系统在CPS系统的继续引导下,继续前行至后20英尺集装箱位的过程中,光电开关B感应到集装箱时,继电器KMB得电闭合,而光电开关A未感应,则前行指示灯 3 点亮,指示集卡司机继续向前行驶;当光电开关 A感应到集装箱时,继电器KMA得电闭合,此时光电开关A和B继续闭合,到位指示灯点亮,其他灯熄灭,说明集卡定位成功。如果跨运车继续向前行驶,则光电开关B断开,KMB失电,到位指示灯熄灭、倒车指示灯点亮,指示倒车。当完成两个集装箱装车后,光电开关C感应到集装箱时,继电器KMC得电,离开指示灯亮,完成一个流程。

双箱标准间隙,可以有效提高吊具调整双箱中锁位置的效率。每个码头的双箱吊具都会因吊装司机的个人习惯不同而不同,这方面的差异就需要利用到双箱吊具自带的双箱标准间距记忆功能,待司机根据船上的双箱间距调整吊具中锁,完成着箱后,此时就可以在起升过程中吊具自动调整双箱间距至标准模式,后续就能实现装卸流程双箱间隙标准化装卸,反之亦然。综上所述,不管是单箱先后两次装车,还是双箱同时装车,只要保证水平运输设备上的双箱之间是一个标准的固定值,那么就可以大大降低司机调整吊具中锁的难度和减少调整的时间。经统计,系统使用后的定位时间由约28s/次降到约15s/次,集卡定位效率提高187%,一次性定位成功率由原来 90% 左右提高到 99% 左右,且在作业过程中省去指挥人员引导(当CPS定位误差较大时,指挥人员负责指引司机前行),节省人力成本,增加了作业安全性。

5.结束语

目前国内的大型自动化码头中,AGV车及IGV车是当前最流行的跨运车设备,该类跨运车具有外观整齐划一、可专业化定制、备件互换性高等特点,都能大大配合CPS系统提高定位精度。同时,在南沙某码头的设计中,IGV车还配备了双目立体视觉识别系统,北斗定位系统等冗余控制措施,提高了自动化生产的安全性、可靠性。