非金属材料表面电阻测试及影响因素的研究*

2021-06-23杨娟王良旺刘柏清王继业蒋漳河王新华

杨娟 王良旺 刘柏清 王继业 蒋漳河 王新华

(广州特种机电设备检测研究院 广州 510760)

0 引言

在石化、煤炭、电子、橡胶、塑料、木材、粮食加工等行业中,静电危害预防与控制是事故防范的重要内容[1-4]。控制静电放电引燃事故的关键在于减少静电荷产生、加速静电荷泄放,这就要求在易燃易爆场所使用的非金属材料必须具有导静电性能[5-6]。非金属材料导静电性能的主要衡量指标是表面电阻,因此在选择易燃易爆场所使用的材料、设备时,必须准确测量并合理选择表面电阻,使其满足抗静电需求。从而,设备或材料在易燃易爆场所使用的过程中不会产生静电荷积聚,避免形成静电放电引发火灾爆炸事故。

表面电阻测试方法较多,如两点电极法、同心环电极法、重锤电极法、漆条法以及铜带电极法、四针电极法等[7-10],这些测试方法基本原理都是通过外加电压以及测得的电流计算得出材料表面电阻值,但在应用不同测试电极进行实验测试过程中发现,采用不同方法对同一材料进行测试时会因为电极覆盖区域、操作方法等的差异性得出不同的表面电阻测试结果,说明不同测试方法的适用性、准确性还有待进一步研究。非金属材料表面电阻影响因素较多,环境温度升高或环境湿度增加时,非金属材料的表面电阻均会减小;测试电极与被测材料表面的接触面积增加时电阻值会减小[11]。混凝土材料在建筑行业应用广泛,表面电阻是衡量氯离子对混凝土腐蚀的关键参数,关于混凝土形状、电极尺寸、环境条件等对表面电阻影响的研究较多[12]。

为了对比两点电极、同心环电极等不同测试电极在进行表面电阻测试时的差异性与适用性,探究测试压力、测试电压以及材料特性等因素对非金属材料表面电阻测试的影响规律,本文选用常用的非金属材料表面电阻测试电极以及自行研制的平行条电极在不同测试压力、不同测试电压等条件下对不同厚度、材质、表面粗糙度等特性的非金属材料进行表面电阻测试,实验结果对于非金属材料表面电阻的准确测试和合理选用具有重要指导意义。

1 实验

1.1 实验装置

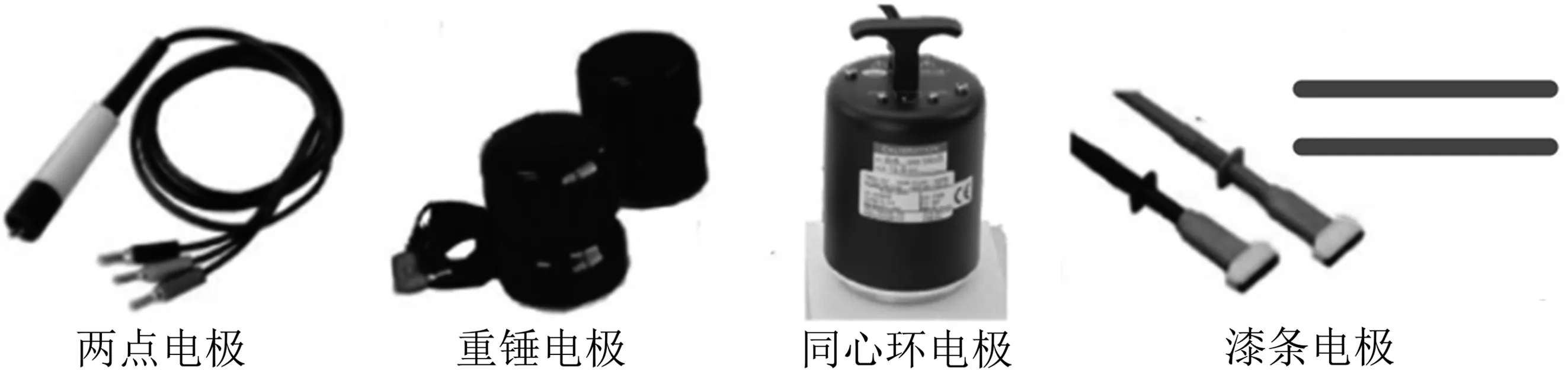

常用的表面电阻测试装置包括电阻计、测试电极。电阻计主要是对测试电极施加特定电压,并测量流经测试电极的电流值,从而计算出被测非金属材料表面电阻。本实验中使用的电阻计可提供10 V、100 V两档输出电压。测试电极存在较多种类,不同的测试电极适用于不同的测试条件,目前广泛应用的测试电极包括两点电极、重锤电极、同心环电极、平行漆条电极等,如图1所示。

图1 测试电极

国际上对非金属材料表面电阻的测试一般按照IEC60079-32-2[13]的规定,广泛使用漆条电极法。但这种方法在实际操作中存在以下局限性:

(1)准确性方面:IEC 60079-32-2[13]中对漆条电极的长度、宽度等进行了明确规定,但实际制作过程中,很难保证与标准规定的一致,受操作者因素影响较大,且施加在电极上的压力也很难量化,不能保证测量结果的准确性。

(2)重复性方面:不同操作者进行该项测量时,制作的漆条电极、施加的测试压力均不相同;即使是同一名操作者也很难保证每次测量时制作的漆条电极相同,对电极施加的压力相同,因此测试结果重复性较低。

(3)安全性方面:目前的漆条法测量时需要作业者手握两个电极探针放置在漆条上,测试过程中电压达到500 V甚至更高,因此测试过程触电风险较大。

(4)效率性方面:应用导电铜漆制作漆条电极过程持续时间较长,需要漆条凝固后才能进行测量,因此测试效率较低,一般一次测量需持续一到两天。

为了改善漆条电极测试过程中的诸多缺点,提升测试的准确性、效率性、安全性等,设计了如图2所示的平行条电极。

1—检测电极;2—支撑电极;3—电极绝缘子;4—绝缘外壳;5—导线母接头;6—绝缘把手

1.2 测试样品制作

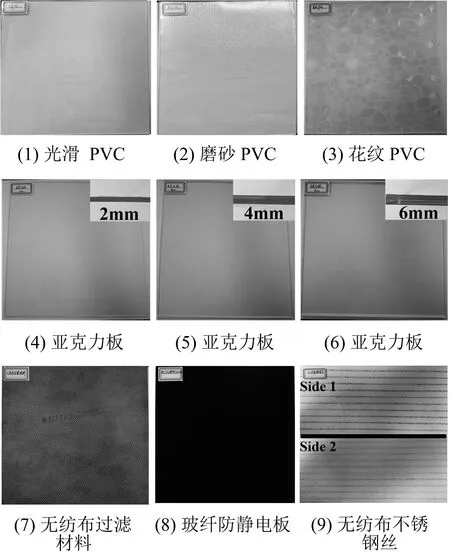

为了探究不同因素对表面电阻测试的影响,制作了尺寸均为200 mm×200 mm的不同厚度、材质、表面粗糙度等性能的非金属材料样品共9种,如图3所示。

图3 实验测试用样品

2 实验过程

测试前,用蘸有70%质量分数酒精水溶液的干净棉布清洗被测样品,待干燥以后将被测样品放置在温度为(25±2)℃,湿度为(50±5)% RH的环境中24 h。

测试时,分别取出被测样品和测试电极,按照测试要求选取适当位置将测试电极放置在样品上,打开测试电极开关,待其读数稳定后读取数值并记录,重复此操作5次,取平均值即记为该样品的表面电阻值。

3 结果与讨论

3.1 测试电极的影响

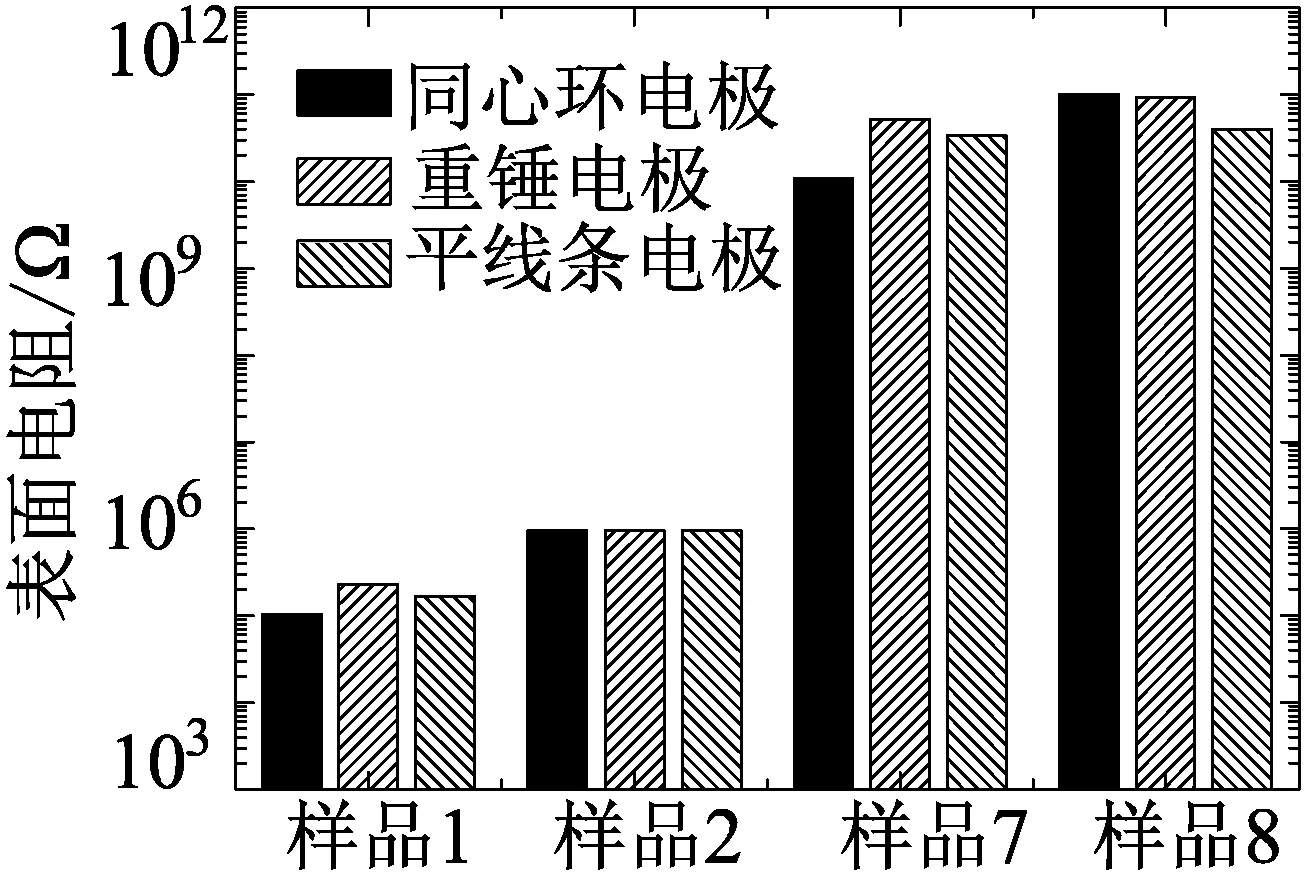

分别利用同心环电极、两点电极、重锤电极对8种不同类型的试样进行测试,测试结果如图4所示。

从图4可以看出,总体来说同心环电极、两点电极、重锤电极对同种材料的表面电阻测试结果较为集中。对3种电极的测试结果进行总体排序:两点电极测试值最大;重锤电极居中;同心环电极测试值最小。

图4 不同测试电极测试结果

考虑电极的形状、尺寸并结合图4中测试结果,两点电极测试范围小,适用于小尺寸与凹陷位置电阻测试;同心环电极对不均匀材料的测试准确性较高;重锤电极对于大面积材质电阻测试较为准确。值得注意的是,其中两点电极由于测试设备的局限性,需要人为施加一定的压力,很难确保每次测试的外加压力大小相同,所以测试结果的准确性无法保证。这一点从图4中也能看出,两点电极的测试结果与同心环以及圆柱体重锤电极出现较大的偏离,且基本偏大。

为了检验试制平行条电极的准确性与有效性,选用均匀性、稳定性较好的两种防静电材料(无纺布过滤材料、玻纤防静电板)和两种绝缘材料(光滑PVC、磨砂PVC),对比分别使用同心环电极、重锤电极、平行条电极的测试结果,如图5所示。从图中可以看出,3种测试电极对4种不同材料进行表面电阻测试时,测试结果相差较小,说明试制的平行条电极能够较为准确的对非金属材料进行表面电阻测试。和漆条电极相比,平行条电极受操作者因素影响较小,提升了测试结果的准确性。

图5 平行条电极与同心环电极、重锤电极测试结果对比

3.2 材料的影响

非金属材料可能存在同种材料表面粗糙度不同、同种材料厚度不同等情况,根据易燃易爆场所现场使用的需要,在实际应用中如何准确的检测、判定其表面电阻值至关重要。

对于材质均匀的材料,无论从哪个面进行表面电阻测试,测试结果均相差不大,但是对于均匀性较差、表面有涂层或者材料内部有金属丝或其他不均匀添加物的材料,在不同面进行表面电阻测试时,测量结果可能存在差异。对内含金属丝的非金属材料样品9,应用重锤电极对其两个较大尺寸的表面进行表面电阻测试,测试结果Side 1面的表面电阻为3.70×105Ω,Side 2面则是3.49 ×1011Ω。从测试结果可以看出,重锤电极测试得出的样品两个面的表面电阻不同,且差异较大,说明样品9两个表面的材料均匀性上存在较大差异。

因此,对于易燃易爆场所使用的非金属材料,特别是两个表面均与易燃易爆环境接触时,需要分别对两个表面的电阻进行测试,只有当两个表面的电阻值均满足防静电需求时,才能安全的使用该种材料。

同种材料制成的非金属样品,当表面粗糙程度不同时进行表面电阻测试,其与测试电极接触的部分占样品表面积的比例也不相同。选用表面粗糙程度逐渐增加的光滑、磨砂、花纹表面PVC材料进行表面电阻测试,结果如图6所示。

图6 不同表面粗糙度材料表面电阻测试结果

从图6可以看出,使用重锤电极、平行条电极、同心环电极3种电极进行测试时,测得的样品表面电阻值均随表面粗糙度的增加而增加,说明非金属材料表面电阻值与材料表面粗糙度呈正比。

材料厚度是影响非金属材料表面电阻的重要因素,实验选用厚度分别为2 mm、4 mm、6 mm的亚克力板,测量不同厚度的同种非金属材料的表面电阻,结果如图7所示。实验结果表明,随着材料厚度的增加,材料表面电阻逐渐增加。

3.3 测试条件的影响

非金属材料表面电阻测试过程中,施加在测试电极上的电压、压力等测试条件均会影响表面电阻的测试值,实验探究了施加电压、压力对材料表面电阻测试结果的影响。

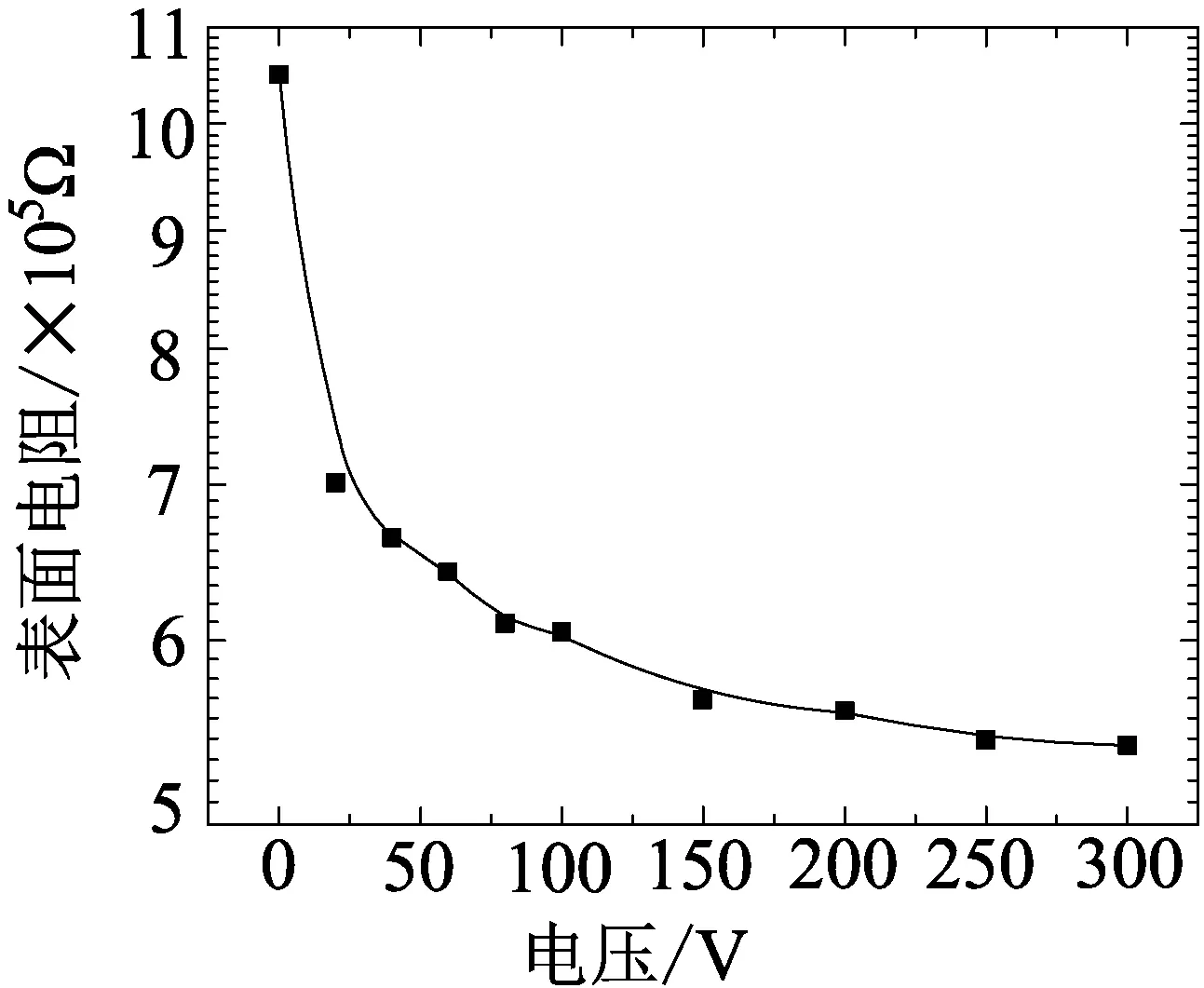

为了探究对电极施加电压对材料表面电阻的影响,使用平行条电极以及绝缘耐压测试仪(该设备可以设置0~1 000 V的电压值)对平行条施加电压。实验选用光滑PVC和磨砂PVC两种样品,实验测试结果如图8所示。

图8中,施加在测试电极上的电压越大,表面电阻测试值越小。初始阶段,当电压较小时(小于500 V),表面电阻测试值随电压增加快速降低;电压超过一定值后(大于500 V),测试电压对表面电阻的影响逐渐减小。分析原因主要是随着电压增加,激活了材料表面更多的活性粒子,材料表面的导电性增强,测得的表面电阻就会随之降低;当电压增加到一定程度,材料表面不再产生更多的活性粒子,此时材料导电能力变化较小,因此测得的电阻值的变化也较小。实验结果也说明在表面电阻检测时,外加电压的影响较为显著,需要选择适当的电压进行测试。对于实验选用的光滑PVC与磨砂PVC样品,测试电压为500 V,即可测得较为稳定的表面电阻值。

图8 外加电压对表面电阻的影响

施加在测试电极上的压力不同时,测试电极与非金属材料表面的接触面积占材料表面截面面积的比例也不相同。为了探究施加在测试电极上的压力对材料表面电阻的影响,研制了变压力表面电阻测试装置,应用该装置对玻纤防静电板与绝缘材料光滑PVC板进行变压力表面电阻测试,实验测试结果如图9所示。从图9中可以看出,随着施加在测试电极上压力的增加,测得的非金属材料表面电阻值逐渐减小。此外,在开始加压阶段,表面电阻的下降速率较快,随着压力的不断升高,表面电阻的降低速率逐渐减小,最后趋于稳定。

(a)玻纤防静电板

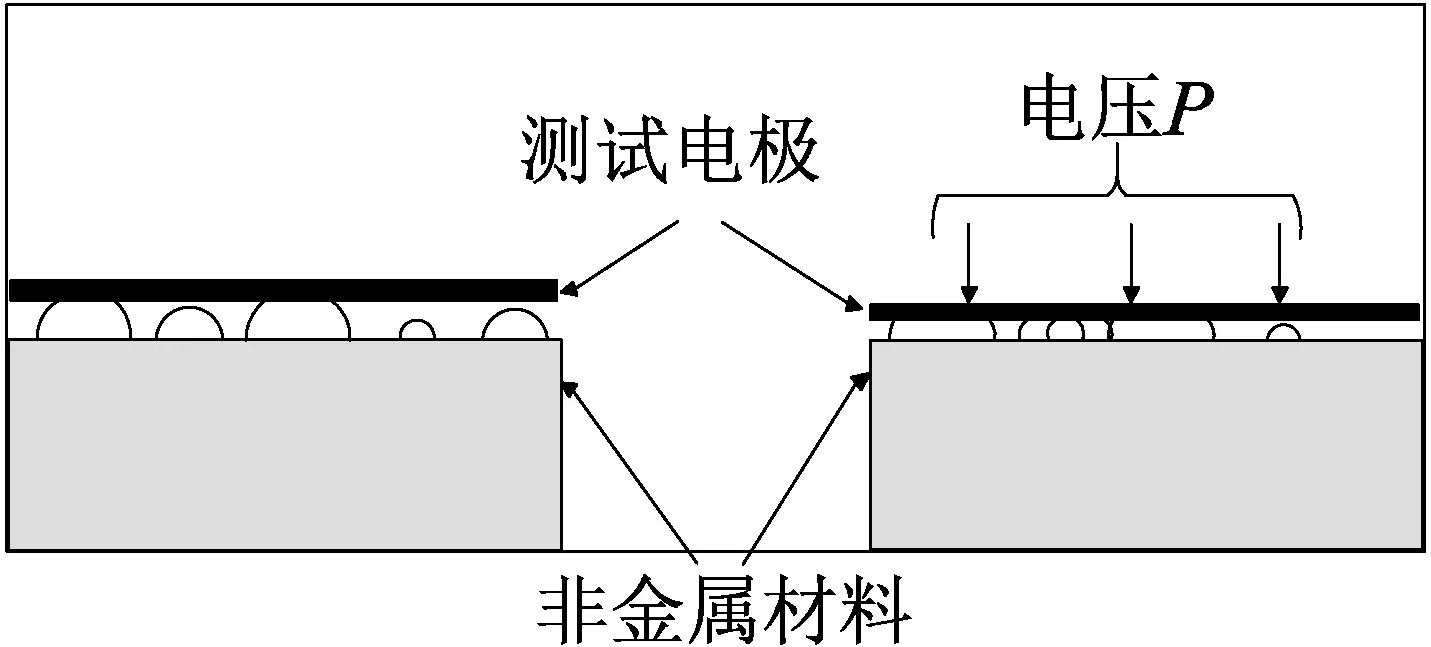

测试电极与被测非金属材料的接触表面很难达到绝对的光滑,会存在许多小的高低不等的突起,影响接触面积。随着施加压力的增加,首先最高的小突起被压低,次高的小突起得以接触,继续加大压力,就有更多的小突起得到接触,随着测试压力的增加接触面积就逐渐加大了,测试的电阻值就减小了,如图10所示。

图10 测试压力对表面电阻影响原理

从理论与实验结果都可以看出,对非金属材料进行表面电阻测试时,施加在电极上的压力对测试结果影响较大,因此进一步验证IEC 60079-32-2[13]中推荐使用的漆条法测试结果的准确性与稳定性有待提高,测试方法需要改进。从实验结果还可以得出,增加测试电极的压力时材料表面电阻存在极值,为了非金属材料在易燃易爆场所的使用安全(存在表面施压问题),探索非金属材料的极限测试压力以及极限表面电阻值具有重要意义。

4 结论

本文通过使用现有表面电阻测试设备结合自行研制的平行条电极,进一步探究了测试电极、材料类型、测试条件等因素对非金属材料表面电阻测试结果的影响,结果表明:

(1)使用不同电极对同种材料进行测试时,表面电阻测试结果会存在差异,特别是针对均匀性差、尺寸小的材料。

(2)通过与其他测试电极测试结果的对比,验证了平行条电极测试结果的准确性。

(3)材料表面粗糙度、材料厚度、非均匀材料的不同表面测得的表面电阻均不相同,表面电阻随表面粗糙度的增加而增大,随厚度的增加而增大。

(4)测试电压较低时,电压越高测得的表面电阻越小,但电压超过500 V以后,电压影响较小。施加在测试电极上的压力越大,表面电阻测试值越小,且随着压力逐渐增加,电阻值趋于稳定。