多级孔碳在锂硫电池正极中的研究进展

2021-06-23龙家英牟钦尧邵姣婧

宋 娅,龙家英,庞 驰,石 斌,牟钦尧,邵姣婧

(1.贵州大学材料与冶金学院 贵州贵阳550025;2.贵州遵义市贵州梅岭电源有限公司;3.贵州遵义市特种化学电源国家重点实验室)

面对日益严重的能源短缺及环境污染问题,开发新型绿色、高效、高能量密度储能器件已成为国内外研究热点。锂离子电池因其输出电压高、能量密度大、自放电率低、使用寿命长、环境友好等优点,广泛应用于电动汽车、移动电源及物联网等领域[1-2]。随着锂离子电池的应用普及,人们对其能量密度与功率密度提出了更高的要求,正极材料是决定锂离子电池上述性能及商业成本的关键因素[3]。目前商用锂离子电池普遍采用的正极材料包括钴酸锂(LiCoO2)[4-5]、锰酸锂(LiMn2O4)[6-7]、镍钴锰三元电极材 料(LiNi1-x-yCoxMnyO2)[8-9]、磷酸 铁锂(LiFePO4)[10]。然而,这些正极材料理论比容量已经难以满足人们对高能量密度、高功率密度储能系统的需求。因此,发展基于高容量正极材料的下一代高能量密度锂电池势在必行。

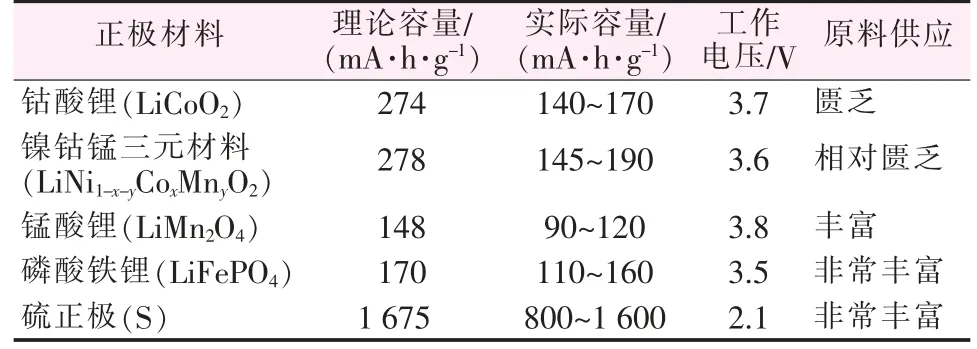

锂硫电池因其能量密度远高于传统二次电池(如铅蓄、镍镉、镍氢、锂离子电池)而备受关注,其正极硫具有理论比容量高(1 675 mA·h/g)、资源丰富、成本低廉、环境友好等优点,是新型能源存储体系中最具潜力的正极材料[11-13]。表1为硫正极和锂离子电池常用正极材料的主要性能指标的对比。硫正极与锂金属负极匹配组装成的锂硫电池,能量密度达到2 600 W·h/kg,是目前商用锂离子电池的10倍左右。然而,锂硫电池的商用化进程却任重道远,主要原因[14]:1)硫锂化过程中产生巨大的体积膨胀(80%),重复循环后导致结构破坏;2)硫的电子电导率低;3)循环过程产生多硫化物的“穿梭效应”;4)锂金属负极表面锂晶枝的不可控生长,易刺穿隔膜从而引起电池短路,存在安全隐患。为了解决以上问题,人们提出多种解决策略,其中将活性物质硫负载于导电基体材料中被证明是一种十分有效简便的方法。

表1 商用锂离子电池正极和硫正极材料主要性能指标对照表Table 1 Comparison of main performance indexes of sulfur cathode and common cathode materials used in Li-ion batteries

多孔碳因其导电性高、稳定性好、成本低、孔径可调等优点,是硫正极的一种理想载体[15]。多孔碳根据其孔径大小主要分为大孔碳、介孔碳和微孔碳[16-18]。大孔碳的孔径在50 nm以上,是一种较早被认识和开发的碳材料,大孔碳不仅有利于电解液的浸湿,同时可以部分抑制多硫化锂的溶出;微孔碳的孔径在2 nm以下,大于S2-4分子的直径,小于S8分子的直径,在充放电过程中微孔碳有利于将S2-4这样的小分子限域在孔内,使其无法形成长链的多硫化锂,从而可抑制多硫穿梭效应;介孔碳一般指孔径在2~50 nm的碳材料,其较大的比表面积和合适的孔径大小可以有效地束缚活性物质硫(S2-4),并能减小离子的传输阻力[19]。因此,为了充分利用各种孔结构的特征,同时具有大孔、介孔、微孔的多孔碳(即多级孔碳,又叫层次多孔碳)被广泛用作硫载体应用于锂硫电池正极。

本文从影响锂硫电池实用化的关键科学问题出发,围绕常作为正极活性物质硫的负载基体的多孔碳材料,首先重点介绍了多级孔碳的3种常见制备方法:软模板法、硬模板法和活化法,接着阐述了不同孔径的碳材料在锂硫电池中的作用,最后对多级孔碳在锂硫电池应用中所面临的问题和挑战进行了概述,并进一步对该领域今后的发展方向进行了展望。

1 多级孔碳的制备

多级孔碳材料兼具通透性好、孔隙结构发达、密度小、比表面积和孔体积大等优点,可作为导电骨架应用于锂硫电池正极材料中。多级孔碳中的各层次孔结构对抑制多硫化物的“穿梭效应”各具优势,同时其多孔结构又有利于应对正极硫在充放电过程中因体积膨胀和收缩带来的电池性能不稳定。多级孔碳制备方法很多,常见的主要有硬模板法、软模板法、活化法等。

1.1 硬模板法

硬模板法是制备多级孔碳最常用的方法之一。该法通常以具有多孔结构的刚性无机材料为模板[如二氧化硅、金属有机框架(MOF)、沸石分子筛、金属氧化物等],通过纳米浇筑将碳源如蔗糖、苯酚、聚多巴胺、三聚氰胺等注入到模板的孔道及孔隙内,随后经碳化处理和溶剂刻蚀除去模板,最后获得具有多级孔结构的碳材料。该方法操作简单、材料的孔道结构规整,但对孔径尺寸难以调控,且硬模板法通常需要通过酸洗或碱洗等后续处理去除模板,易造成资源浪费与环境污染。

Knox等[20]首次提出了以二氧化硅为硬模板,质量比为6∶1的苯酚和己胺形成的酚醛树脂为碳前驱体制备多级孔碳。通过带负电(羟甲基取代物)的酚醛树脂与带正电的二氧化硅之间静电作用合成碳/二氧化硅复合物,经900℃碳化后,利用热KOH溶液刻蚀二氧化硅模板,留下了含微孔和介孔并存的多级孔碳,并探究了不同碳化温度(1 000~2 000℃)对多级孔碳晶相(非晶态→微晶)的影响。

Wang等[21]首先利用十六烷基三甲基溴化铵表面活性修饰二氧化硅微球,随后加入苯酚、己胺和氨水,在碱性条件下苯酚和己胺合成了带负电(羟甲基取代物)的酚醛树脂,酚醛树脂上的羟甲基取代物与修饰后带正电的二氧化硅之间发生静电作用,合成了核壳结构的二氧化硅/碳微球。在碳化后,通过调整刻蚀剂氢氟酸的浓度和刻蚀时间,控制二氧化硅的蚀刻量,获得了不同孔径的二氧化硅/多级孔碳,并以其作为硫载体,有效缓解了硫的体积变化,并显著提高了正极导电性。

Wang等[22]以氯化铁和次氮基三乙酸形成的复合材料(Fe-NTA)为硬模板、蔗糖为碳源,利用铸造法将碳源引入到模板孔隙中,两者之间通过蔗糖上的羟基和Fe-NTA上的官能团发生氢键作用,获得了小中空磷化铁嵌入双层碳的多级孔复合材料,该复合材料中的磷化铁在钠电中起着催化作用,多级孔结构有效缓解了反应过程中的体积膨胀。

Jiang等[23]通过调节金属离子和有机配体种类,来获得具有不同孔隙的金属有机框架,以此来作为模板,将其碳化得到具有不同孔径分布的多级孔碳材料,并以其为硫载体合成多级孔碳/硫复合材料,同时在该复合结构上包覆一层聚吡咯,得到了具有交联孔和隧道结构的多级孔碳/硫/聚吡咯,该材料的结构特点和丰富的氮元素可以很好地缓解多硫化物的穿梭,使其在10C大倍率下仍具有优异的循环性能。

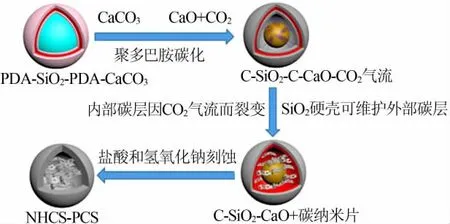

Zhu等[24]首先采用碳酸钙为硬模板,依次在上面生长聚多巴胺、二氧化硅、聚多巴胺,其各层之间发生静电作用合成了碳酸钙/聚多巴胺/二氧化硅/聚多巴胺微球,在碳化和刻蚀二氧化硅之后得到了内含多孔碳纳米片的氮掺杂中空碳微球(NHCS-PCS)(图1)。研究发现,这种笼状多级孔碳内部的多孔碳纳米片对多硫化物具有良好的吸附性能,最终使得电池表现出良好的导电性和优异的循环稳定性。通常,利用硬模板法可以得到许多类型的有序或无序的多孔碳材料,其孔径的大小、分布与所用模板的结构、刻蚀条件息息相关。此法能够较好地控制碳材料的微观形貌,但无法大规模获得有序纳米孔结构的碳材料,且制备步骤繁琐、过程耗时、碳化以后需要去除模板,存在模板残留等问题,使得该方法的工业化应用成本偏高。

图1 合成NHCS-PCS示意图[8]Fig.1 Schematic illustration of the synthesis of the NHCS-PCS[8]

1.2 软模板法

软模板法的模板剂通常有超分子、有机分子和两亲性高分子,如表面活性剂(十六烷基三甲基溴化铵、氯代十六烷基吡啶)和两嵌段共聚物[(聚环氧乙烷-b-聚环氧丙烷-b-聚环氧乙烷、聚醚F127和聚氧乙烯-聚氧丙烯-聚氧乙烯(P123)等]。软模板是通过分子的自组装或者预组装后固化形成有序的纳米结构而得,并且模板材料中至少包含一种具有热稳定性的孔导向组分和一种能形成高度交联聚合物的成碳组分。此过程往往不需要除去模板,简化了合成步骤,缩短了合成时间,且可通过调节模板剂的种类、分子量和反应体系所用溶剂等参数对合成多级孔碳材料的孔径大小和分布进行精准控制。

最初,软模板法主要用于介孔碳的制备。人们采用表面活性剂合成有序介孔碳,其孔径为2~35 nm。Zhang等[25]通过调节表面活性剂十六烷基溴化铵的量,合成出不同厚度的中空多级孔碳,将其作为超级电容器活性电极材料,获得了优异的电化学性能,然而此种模板剂限制了多孔碳的孔径。随后,研究者们提出利用嵌段共聚物作为模板剂,以增大孔径,得到了孔径为30~100 nm的多级孔碳,其原理为嵌段共聚物自组装排列成纳米结构,形成动态模板,然后碳前驱体通过与该模板发生静电作用或者化学反应复制其结构,后续经高温碳化产生多孔结构。Dai[26]课题组提出以聚苯乙烯-b-聚4-乙烯基吡啶(PS-P4VP)为模板剂,酚醛树脂为碳源,利用两者的高分子链段间氢键作用,自组装合成了孔径为(33.7±2.5)nm的高度有序的介孔碳膜。

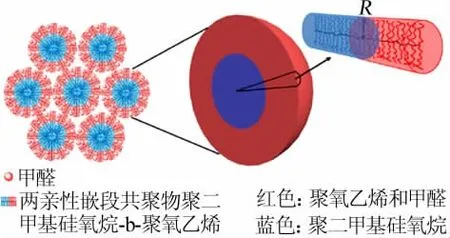

研究者们进一步采用两亲性嵌段共聚物合成了孔径为1.5~150 nm的多孔碳,有效地解决了软模板法制备多级孔碳的局限性。两亲性嵌段共聚物在水中溶解后可自组装成由亲水性外壳和亲脂性内核组成的有序聚集体(胶束),亲水外壳上的氢键与碳源上的羟基(—OH)相互作用,从而形成结构稳定的多级孔聚合物[27]。例如,Nita[28]等利用聚醚F127自组装形成具有微孔和介孔的聚合物胶束模板,将乙酚醛和间苯三酚的混合物作为碳源,渗入聚合物胶束中,通过热处理得到微孔(0.6 nm)和介孔(7~8 nm)并存的多级孔碳。Fei等[29]在瓶刷状的两亲性嵌段共聚物聚二甲基硅氧烷(PDMS)中嵌入亲水聚环氧乙烷嵌段,两者在氢键作用下形成具有微球形貌的胶束(PDMS-b-PEO BBCPs)(图2),以此作为软模板,苯酚甲醛树脂为碳源,然后通过碳化将其转化为具有连通结构的多级孔碳,其孔径为16~108 nm,将其应用于超级电容器中,展现出了优异的电化学性能,在2 A/g高电流密度下容量可达254 F/g。

图2 PDMS-b-PEO BBCPs微球结构示意图[16]Fig.2 Illustration of the BBCPs micro-spheres based on the assembly of PDMS-b-PEO[16]

1.3 活化法

活化法通常分为物理活化和化学活化,制备原理都是将碳源和活化剂含氧酸盐[30]混合,然后在高温下处理,得到碳材料。也有部分研究者为提高已制备碳材料的比表面积并丰富孔径,将碳材料与活化剂充分混合均匀,在高温下(大于800℃)发生氧化还原反应,生成一氧化碳、二氧化碳、氢气或者其他一些碳氢化合物气体,从而达到把部分碳刻蚀掉的目的,最后经酸、热水、蒸馏水依次洗涤,除去反应中间产物盐,得到了超高比表面积的富含微孔的多孔碳[31-32]。为了一定程度上控制微孔的孔径分布和大小,通常会控制活化剂的量、煅烧温度以及清洗时酸的浓度。

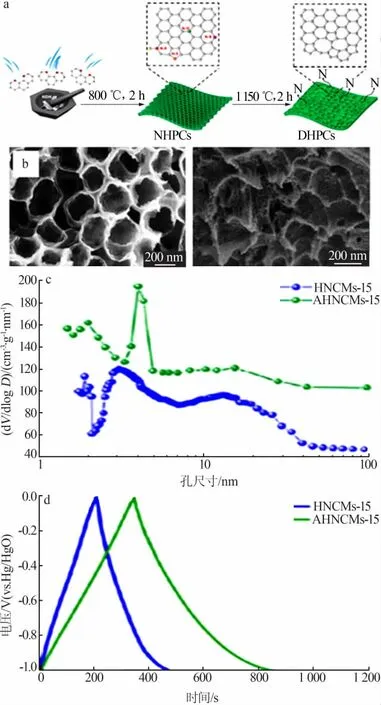

Guan等[33]采用1,10-菲咯啉为碳源、氢氧化钾为造孔剂,在室温下研磨均匀后放入管式炉中高温煅烧以去除无机盐,得到了孔径呈梯度分布的多孔碳。为了增加所得碳材料的性能,进一步利用物理活化,将该碳材料置于氮气作为活化剂保护的高温管式炉,合成了具有丰富缺陷(包括五、七、八元碳环)的多级孔碳(图3a~3b)。Xu[34]课题组利用化学活化法,将活化剂KOH与碳材料按质量比2∶1混合均匀,随后经高温处理、稀盐酸洗涤,增加了微孔结构,显著提高了比表面积(图3c),使最终所获得的多级孔碳的电容性能得到了明显提升(图3d)。

图3 富含缺陷的多级孔碳的合成过程示意图(a)及扫描电镜图(b)[33];孔尺寸分布曲线(c);1 A/g下恒电流充/放电曲线(d)[34]Fig.3 Schematic illustration of the synthetic process(a)and SEM images(b)of the defect-rich hierarchically porous carbon architectures[33];pore size distribution curves(c);galvanostatic charge/discharge curves at a current density of 1 A/g(d)[34]

2 多级孔碳硫载体的应用进展

如前所述,多级孔碳可作为活性物质硫的载体,对于有效解决锂硫电池实用化所面临的问题具有重要意义。多级孔碳中的微孔可在热法溶硫过程中作为储硫空间(硫的同素异形体S2、S3和S4),也能在电池第一个放电平台(~2.3 V vs.Li+/Li)过程中,将由S8转换成的多硫化物(Li2Sn,n=4~8)很好地束缚起来;而孔径为10 nm左右的介孔可为在第二个放电平台(~1.95 V vs.Li+/Li)中生成的Li2S2和Li2S提供存放空间,同时也能限制住部分Li2Sn;大孔则能为离子传输提供快速通道[35]。近几十年,人们已经开展了大量利用具有不同孔径的碳材料或者碳材料的复合物作为活性物质硫载体的研究工作,对提升锂硫电池性能起到了良好的增益效果。

Rehman等[36]曾采用软模板法,以多面体低聚倍半硅氧烷同时作为硅源、碳源、胶黏剂,其中多面体低聚倍半硅氧烷中的苯基之间形成交联网络,得到聚合物/无机复合材料,在惰性气氛下,通过调节升温速率、碳化时间和温度,利用前驱体本身所具有的三维多孔交联结构以及碳化过程中气体的产生过程,成功合成了富含介孔和微孔的Si/SiO2@C微球。通过热熔融法将硫单质注入其微孔与介孔中,合成了Si/SiO2@C-S复合材料,其硫负载量达到了69.6%(质量分数),在2C下循环500次后比容量仍高达610 mA·h/g,优异的电化学性能被认为来源于该多级孔碳微球丰富的微孔和介孔对活性物质的束缚作用,另外,Si/SiO2的正电荷对带负电的多硫化物的静电吸引作用,也进一步抑制了多硫化物的“穿梭效应”,确保了正极高载硫的实现和电池高能量密度的发挥。

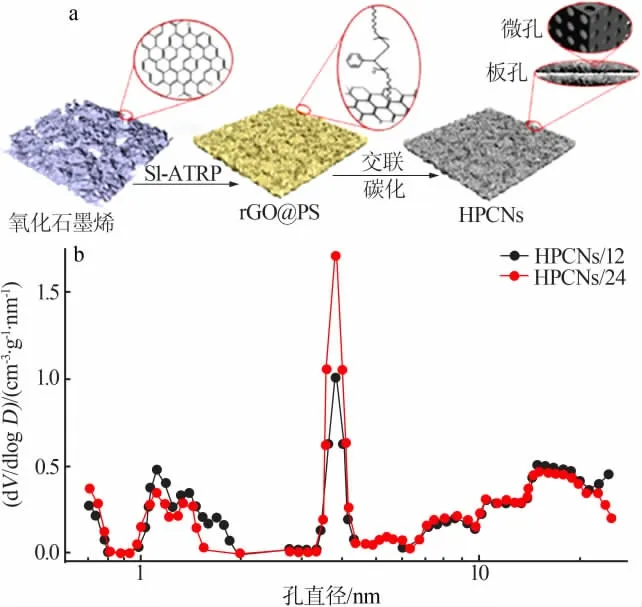

基于不同维度的碳纳米材料,如碳纳米管、碳纤维、石墨烯、MXene的组装复合所得的多级孔碳可综合各自的特点,有利于更好地改善硫与电子导电骨架的接触,优化多级孔碳的孔径分布。Xin等[37]利用多壁碳纳米管为硬模板、D-葡萄糖为碳源,利用液相合成法在多壁碳纳米管上包覆了一层具有丰富微孔结构的碳层,其微孔形成主要由碳化过程中碳源上面的氢原子移除所产生,使得S2-4在随后的热法溶硫的过程中能很好地被束缚在该微孔0.5 nm结构中,有效缓解了多硫化物在电池充放电过程中的穿梭,所组装的锂硫电池在0.1C下首次放电容量为1 150 mA·h/g,经200次循环后仍有1 142 mA·h/g。其中,该一维中空纳米管被认为可以提供很好的电子和离子传输通道,有利于锂硫电池反应动力学的提高,同时,其中的微孔也在一定程度缓解了多硫化物的穿梭,然而,该载体有限的孔体积无法提供充足的空间以容纳放电过程中生成的固态多硫化物。为此,Jin等[38]利用阳极氧化铝为硬模板,合成了管-管结构的碳纳米管@碳纳米管(CNTs@CNT)(图4a),管径为20 nm的碳纳米管在管径为200 nm的碳纳米管中重新组装,获得了孔径为3~30 nm的多级孔碳,以其作为硫载体应用于锂硫电池,不仅有效地抑制了多硫化物的穿梭,而且很好地解决了放电过程中Li2S的存放问题,基于其所组装的锂硫电池在1C、2C、5C下循环150次后仍有1 146、1 121、955 mA·h/g的容量(图4b),展现出了优异的循环性能。Du等[39]利用氧化石墨烯和聚苯乙烯之间的Friedel-Crafts反应,合成出了具有三种孔径分布的二维纳米碳片(图5a),其中,1.3 nm左右的微孔主要是由聚苯乙烯发生Friedel-Crafts反应产生的,3.8 nm的介孔则由碳纳米片叠层中的板状孔隙构成,而大于5 nm的介孔由碳纳米片的随机堆积产生(图5b)。将这种拥有丰富孔结构的碳材料作为载硫基材应用于锂硫电池正极中,获得了优异的电化学性能,当电流密度从1C提高到3C时,容量仍然可以保持到87%,显示出了良好的倍率性能。Tang等[40]利用盐酸和氟化锂刻蚀掉Ti3AlC2中的Al,获得多面层的多级孔Ti3C2Tx,将其作为活性物质硫的载体,得到在1C循环1 500次下每圈衰减率为0.014%的正极材料。优异的电化学性能被归因于该二维碳材料的大比表面积和大孔体积,而且其极大的长厚比有助于其大表面积的充分利用;另外,二维隧道空间结构可以有效地减小电荷转移电阻和扩散距离。除了碳/碳纳米结构的复合,研究者也进行了碳纳米材料和其他材料的复合来制备多级孔碳的复合材料,如碳材料与过渡金属氧化物[41]、碳材料与过渡金属氮化物[42]、碳材料与过渡金属硫化物[43]等的复合材料。所获得的多级孔碳复合材料,在锂硫电池中不仅提供了多级孔结构的大比表面积和体积,同时也提供了催化、化学吸附作用。Wu等[44]利用喷雾干燥法合成了多级孔石墨烯/碳/二氧化硅中空微球(G/C/SiO2),所得复合材料具有丰富的介孔(~10 nm),同时含有孔径约为90 nm的大孔(如图6a~6b所示),其中的SiO2起着调节该微球中微孔-介孔-大孔分布的作用,同时又增强了微球结构的稳定性,提高了复合材料的离子导电性和缓解正极体积膨胀问题。将其应用于锂硫电池正极载体,得到的电池展现出了优异的循环性能(图6c),在0.5C下循环400次后,比容量仍然可以保持在626.3 mA·h/g,其中介孔被认为在电池循环过程中有效地储存活性物质硫和固态多硫化物的作用。Wang等[45]在碳纳米管上生长了均匀分布的VS4,提供了束缚和催化多硫化物的活性位点。由此基材与硫制备的正极材料构建的电池获得了优异的电化学性能,在2C的倍率下循环1 200次,每圈衰减率为0.037%。

图4 S-CNTs@CNT合成示意图(a)及其在1C、2C、5C下的循环性能(b)[38]Fig.4 Schematic illustration showing the templated growth of S-CNTs@CNT(a)and its cycling performance at high current rates of 1C,2C and 5C(b)[38]

图5 多级孔碳纳米片合成示意图(a);富含缺陷多级多孔碳的孔径分布曲线图(b)[39]Fig.5 Schematic Illustration of preparation of the hierarchi cal porous carbon nanosheets(a),and the pore size distribution curves(b)[39]

图6 多级孔石墨烯/碳/二氧化硅中空微球的合成流程示意图(a)和氮气吸附脱附曲线(b),以及基于该微球作为硫载体的锂硫电池的循环性能图(c)[44]Fig.6 Synthetic diagram(a)and N2 absorption/desorption isotherms(b)of the G/C/SiO2,and cyclic performance of the lithium-sulfur battery using the G/C/SiO2 at 0.5C(c)[44]

3 总结与展望

本文围绕锂硫电池实用化所面临的主要问题,评述了多级孔碳作为活性物质硫正极支撑骨架的研究进展,其中,首先介绍了多级孔碳的3种制备方法(软模板法、硬模板法、活化法)及其特点。硬模板法合成的孔道结构较为规整,但合成步骤复杂,不利于对孔径尺寸进行调控,且除模板的过程中容易造成环境污染等问题;软模板法可以通过调节体系参数对孔结构进行精准调控,此过程无需除去模板,简化了合成步骤,缩短了合成时间。活化法通常无法精确控制孔径,且难以获得大孔结构,一般利用此法合成具有微孔结构的碳材料。接着,文章重点阐述了多级孔碳在作为硫载体应用于锂硫电池中时,不同孔径对多硫穿梭的抑制机制。

目前,人们虽然已经可以对多级孔碳的孔径进行精确调控,并且多级孔碳应用于锂硫电池正极的研究已经取得了很大进展,但仍然存在一些亟待解决的问题:1)虽然通过以上3种方法可以获得孔径分布均匀、尺寸可控的多级孔碳,但产率较低,难以实现大规模制备;2)虽然多级孔碳的层次孔径对于多硫穿梭有不错的抑制作用,使得电池的电化学性能有所改善,但在低液流比条件下电池的循环寿命仍然较差;3)电极内部的表界面化学反应过程尚不清晰,多级孔碳与电池其他组成之间的相互作用机理仍不明确。因此,未来人们应在低成本制备高品质多级孔碳、提高硫载量和降低液硫比等方面进一步探索,深入理解多级孔碳在锂硫电池中的储能机制,这将有利于实现锂硫电池高能量密度的发挥并推进其产业化。笔者认为人们可从无模板制备多级孔碳出发,通过材料结构设计,结合先进的原位表征和理论模拟等来共同突破以上难题。